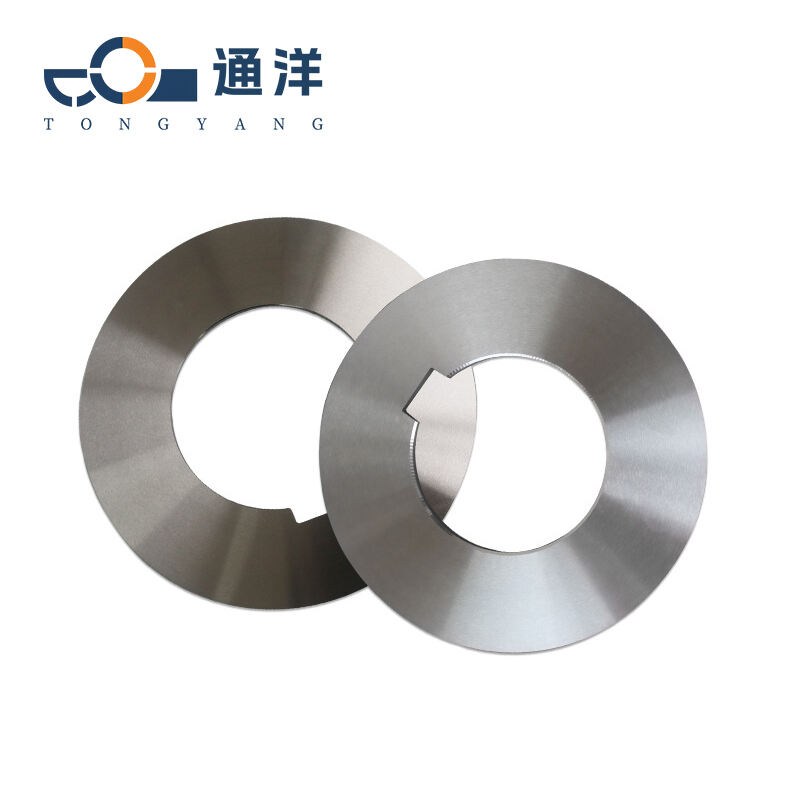

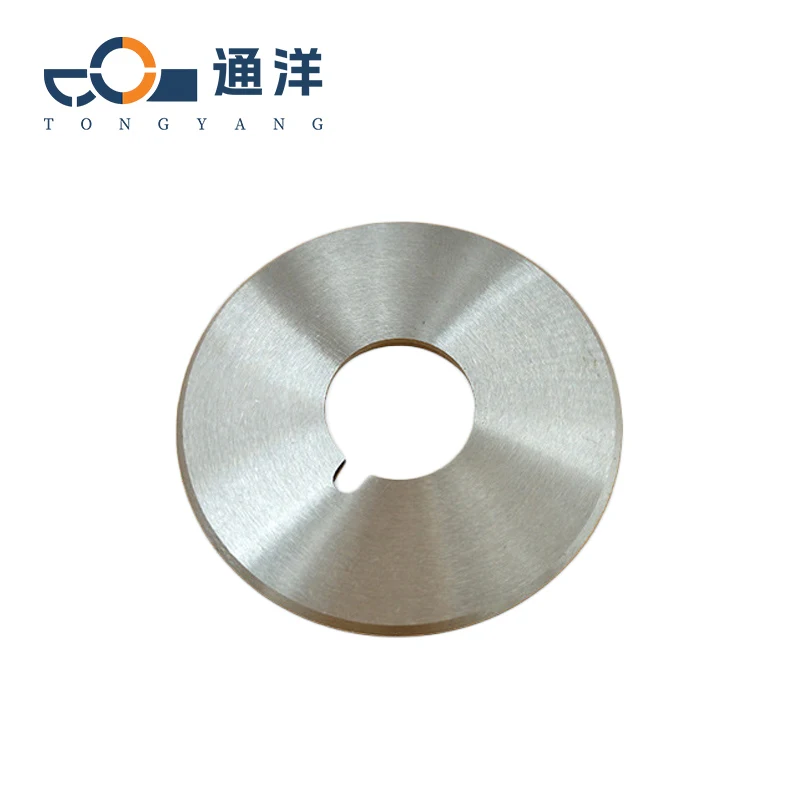

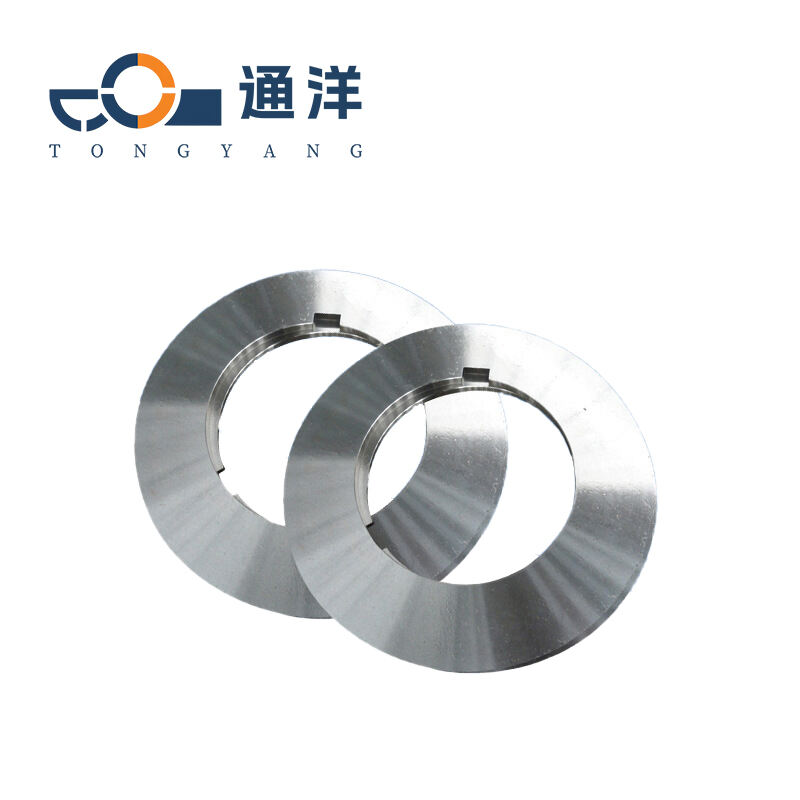

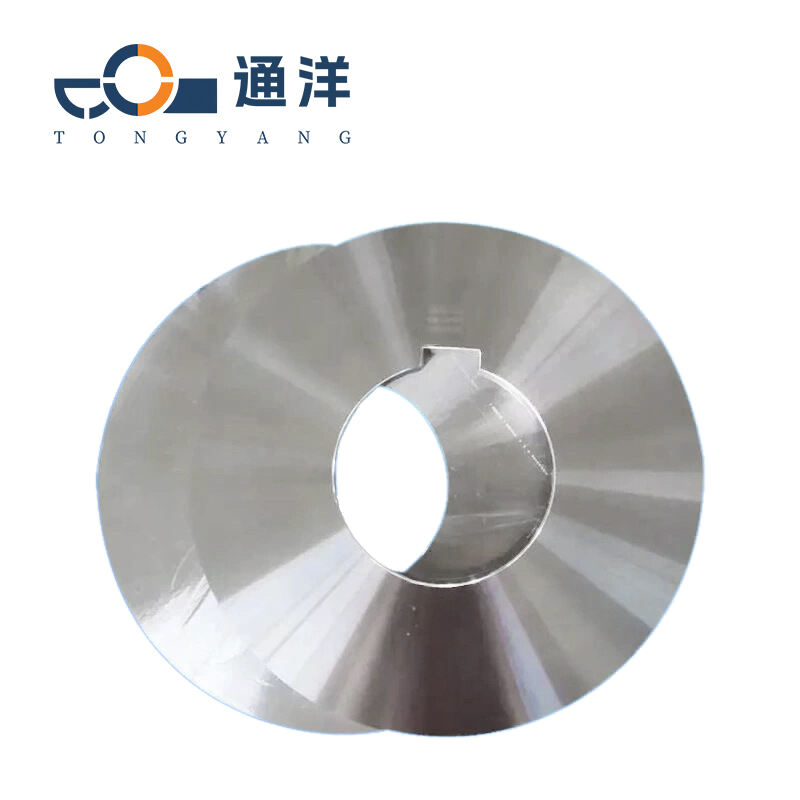

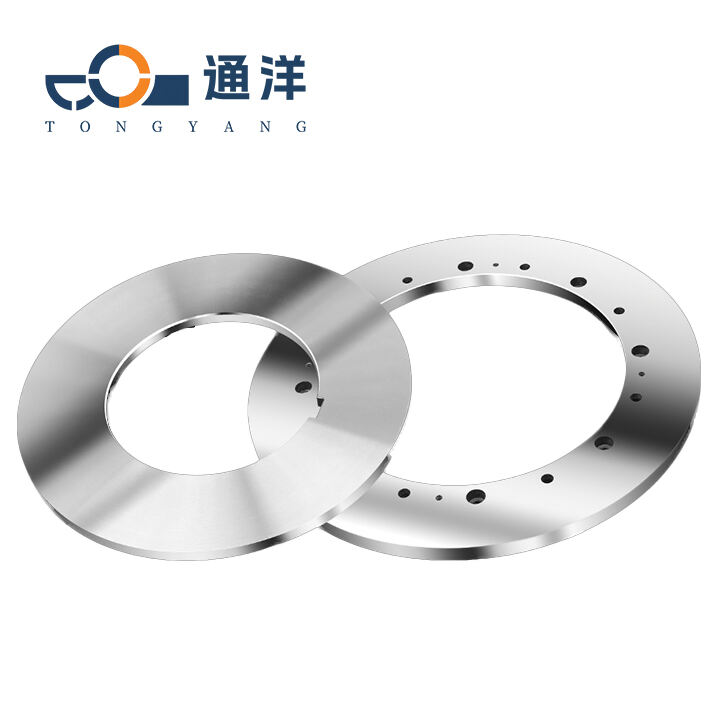

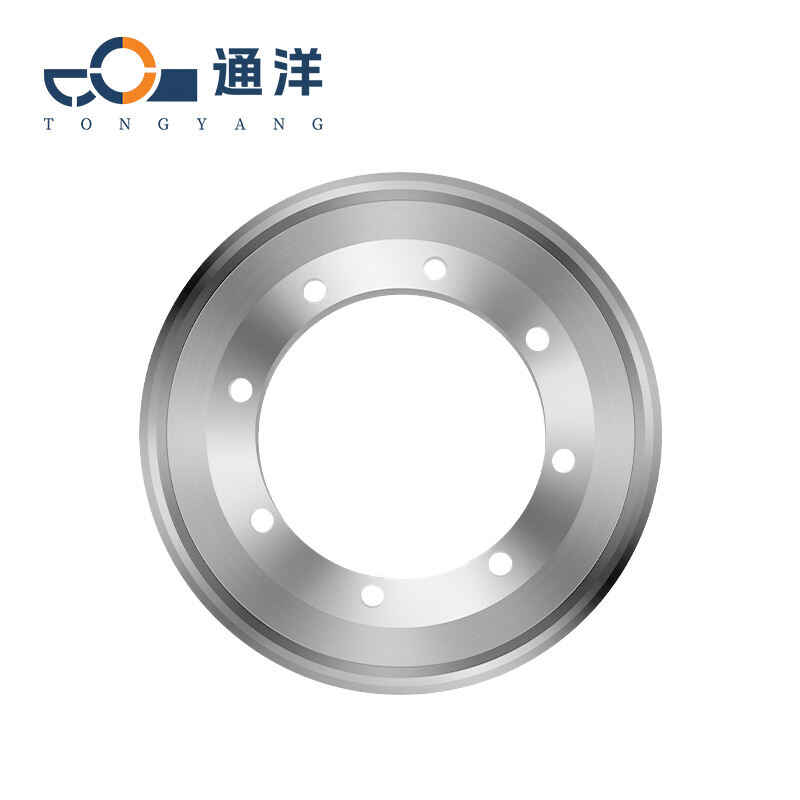

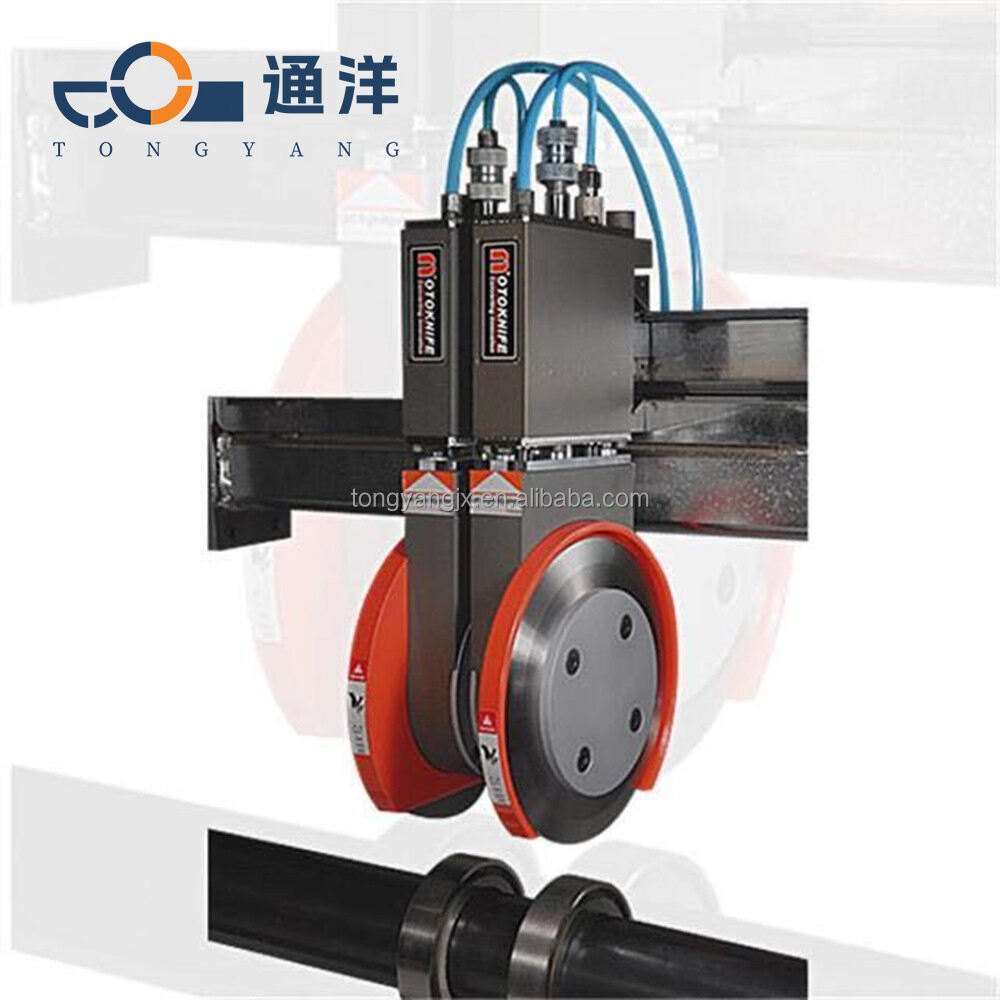

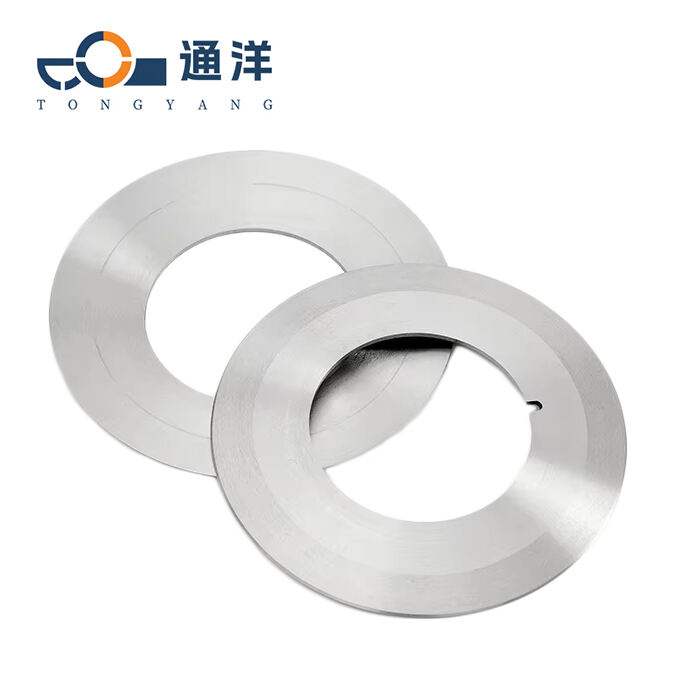

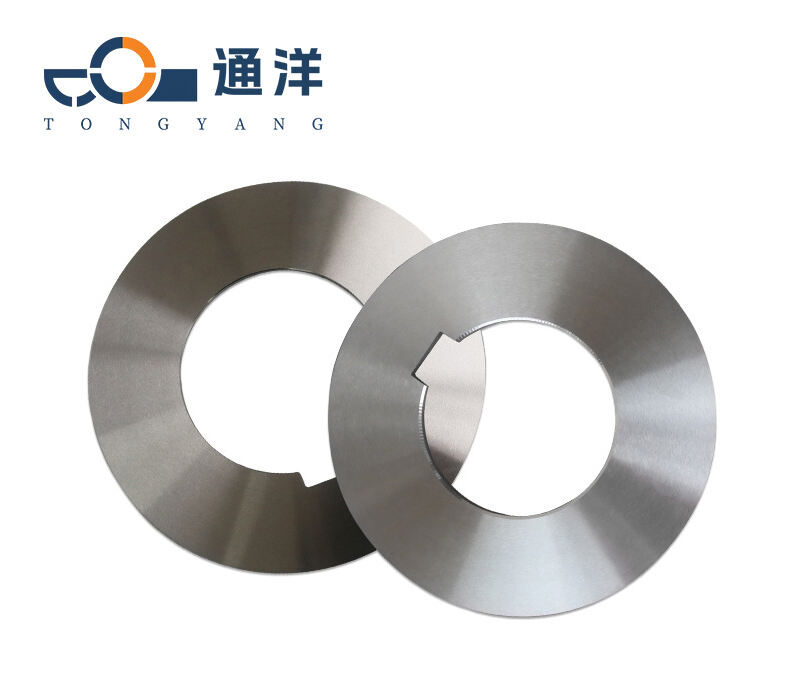

Rundes Metall-Schlitzmesser

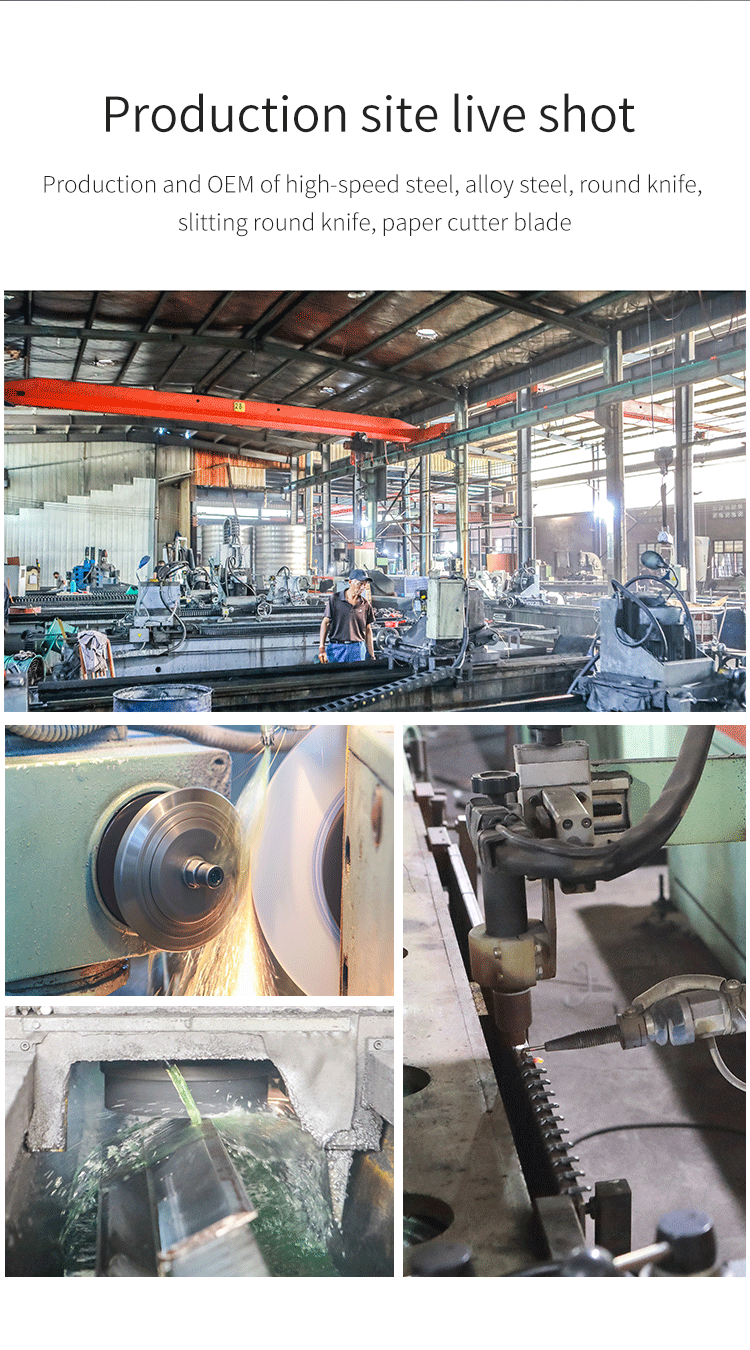

Diese runde Metallschlitzeisenklinge wird aus sorgfältig ausgewähltem hochwertigem Stahl hergestellt. Durch präzises Schmieden und fortschrittliche Wärmebehandlungsverfahren zeichnet sie sich durch hohe Härte und starke Verschleißbeständigkeit aus. Die Schneide ist scharf und präzise, was eine effiziente Schlitzen von Metallbändern ermöglicht, und wird in Branchen wie der Metallverarbeitung weitgehend eingesetzt.

- Überblick

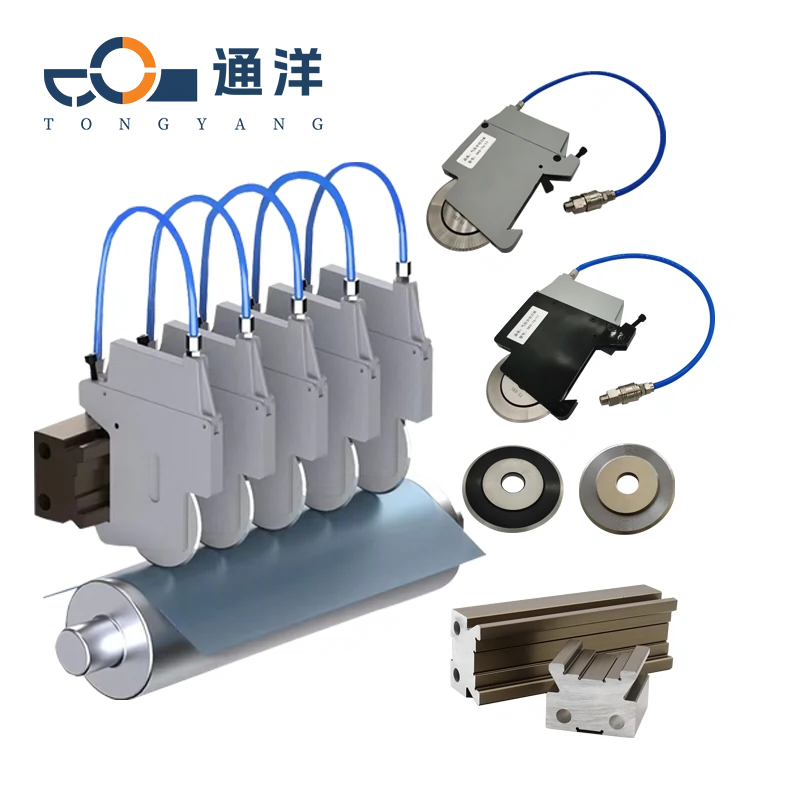

- Empfohlene Produkte

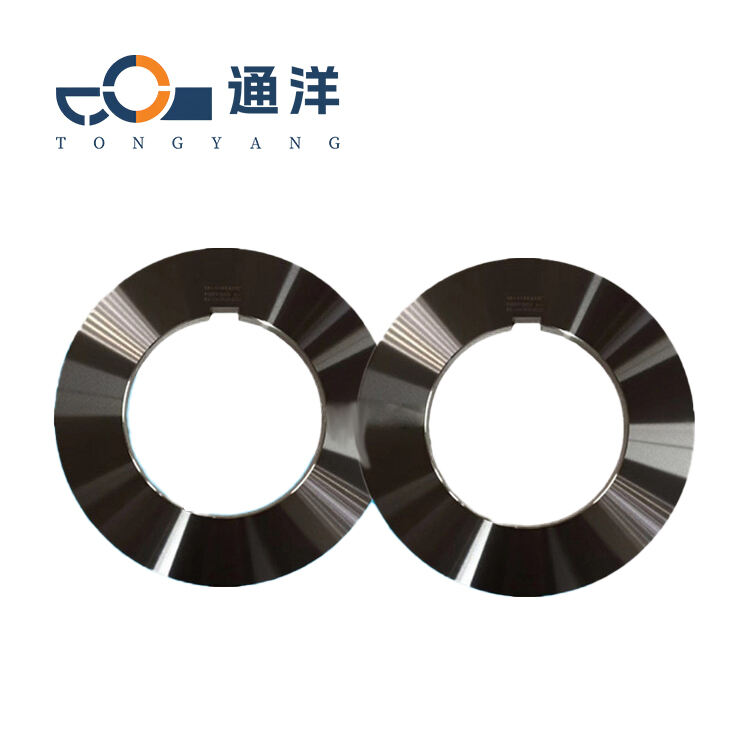

Häufig verwendete Materialtypen

| Material | Klassische Marke | Härte | Eigenschaften und anwendbare Szenarien |

| Werkzeugstahl | SK5, SK7 | 55 bis 60 | Es hat einen niedrigen Kostenaufwand und eine scharfe Schneide. Es ist geeignet für das langsame Schneiden (< 50m/Min) von weichen Metallen (Niedrigkohlenstoffstahl, Kupfer). |

| Hochgeschwindigkeitsstahl (HSS) | M2, M42 | 62-68 | Es kann hohe Temperaturen (600°C) aushalten und ist verschleißfest. Es ist geeignet für mittlere Schnittgeschwindigkeiten (50-150m/Min) von Baustählen, dünnen Edelstahlplatten usw. |

| Gekittetes Hartmetall | YG8 (WC-Co), YT15 | 89-93HRA (≈HRC70-75) | Es hat eine extrem hohe Härte und Verschleißfestigkeit. Es ist geeignet für hohes Schneiden (150-300m/Min), wie gehärteten Stahl, Gusseisen und dicke Edelstahlplatten. |

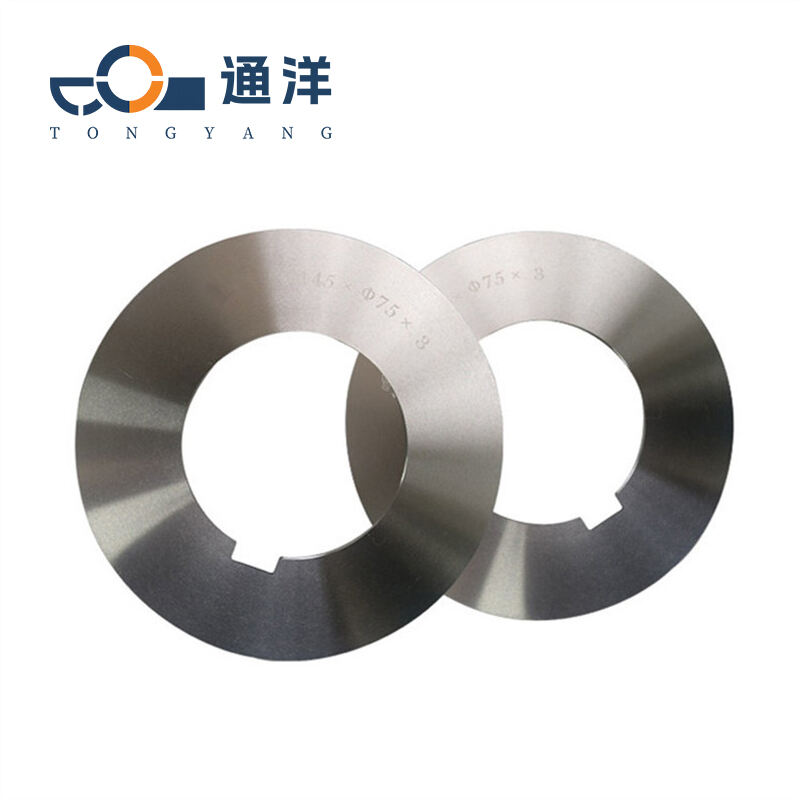

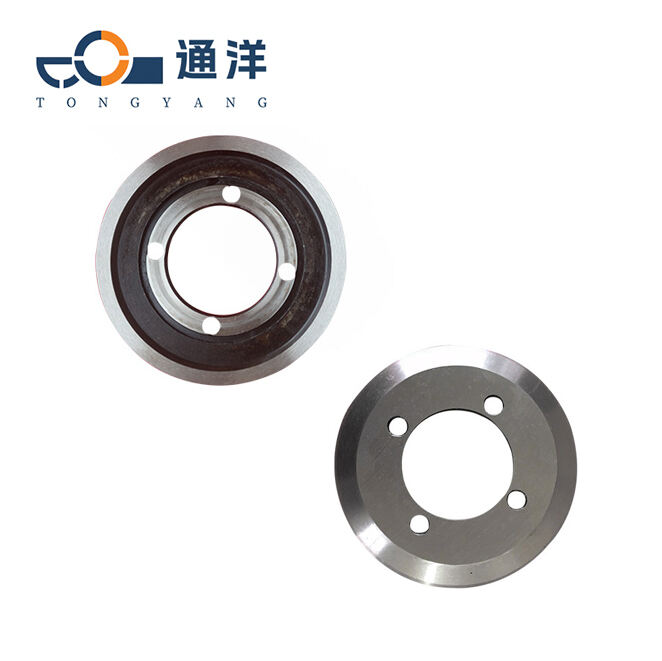

Gängige Abmessungen, Modelle und Spezifikationen

Allgemeine Spezifikationen

| Normen | Bereich (Häufige Werte) | Anwendbare Materialien |

| Durchmesser (Φ) | 50-600mm (Der häufig verwendete Wert liegt zwischen 100-400mm.) | Für dünnblech-Schneiden: Φ100-200mm; Für dickes Blech/Hochgeschwindigkeits-Ausrüstung: Φ200-400mm |

| Dicke (mm) | 1-10mm (Wähle entsprechend der Metallstärke.) | Für dünne Bleche (< 3mm): 1-3mm; für mitteldicke Bleche (3-10mm): 3-6mm; für dicke Bleche (> 10mm): 6-10mm. |

| Lochdurchmesser (D) | 15-100mm (Passe an den Durchmesser der Geräteachse an.) | Die häufig verwendeten Werte sind: 20mm, 25mm, 32mm, 50mm (geeignet für Großgeräte). |

| Der Winkel der Schneide | Schnittwinkel: -5° bis +15°; Rücklaufwinkel: 5° - 15° | Für harte Metalle (wie verhärteten Stahl): negativer Schnittwinkel (-5° bis 0°); Für weiche Metalle: positiver Schnittwinkel (+5° bis +15°) |

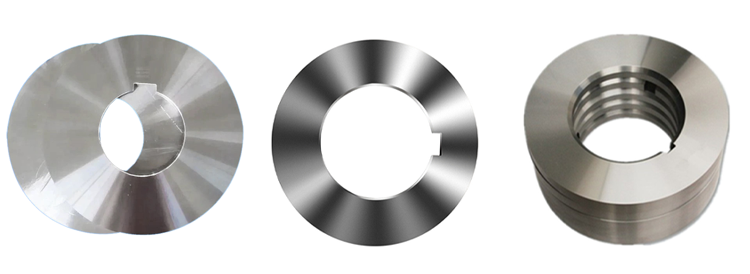

Schneidender Entwurf

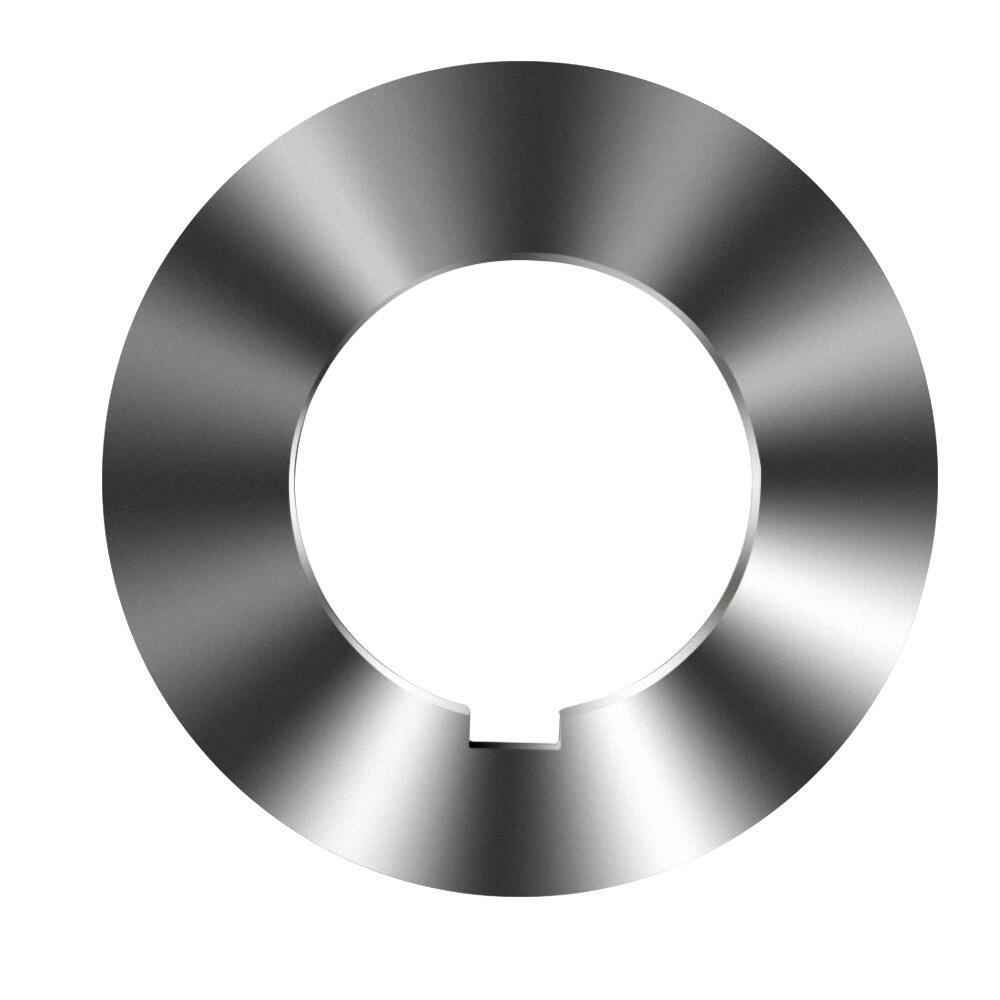

Flacher Rand: Ein Allzwecktyp, der für glatte Metallflächen geeignet ist (wie Aluminiumplatten und dünne Bleche, Edelstahlplatten).

Sägezahnkante: Erhöht die Schneidkraft und verhindert ein Abrutschen. Sie eignet sich für dicke Platten (5 mm) oder Metalle mit hoher Härte (wie beispielsweise Gusseisen).

Gebogene Kante: TiN (Allzweck), TiAlN (widerstandsfähig gegen hohe Temperaturen), CrN (korrosionsbeständig), was Reibung und Werkzeugkleben reduzieren kann (zum Beispiel beim Schneiden von Edelstahl).

Wellenförmige Schneide: Reduziert den Schnittwiderstand und eignet sich zum Schneiden von mehrlagig gestapelten Metallen (z. B. Automobilblechen).

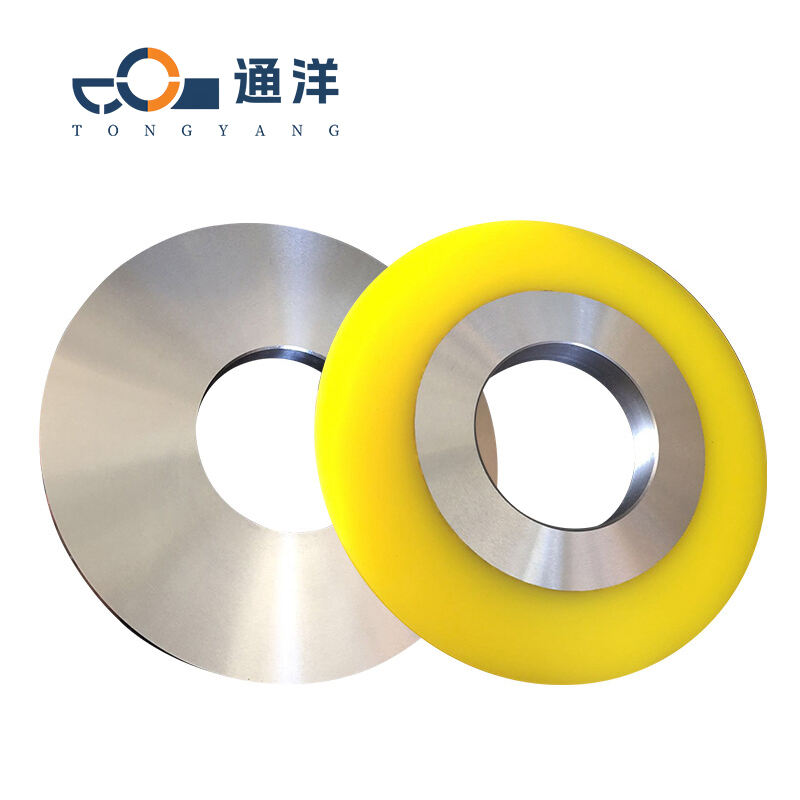

Spezielle Spezifikationen

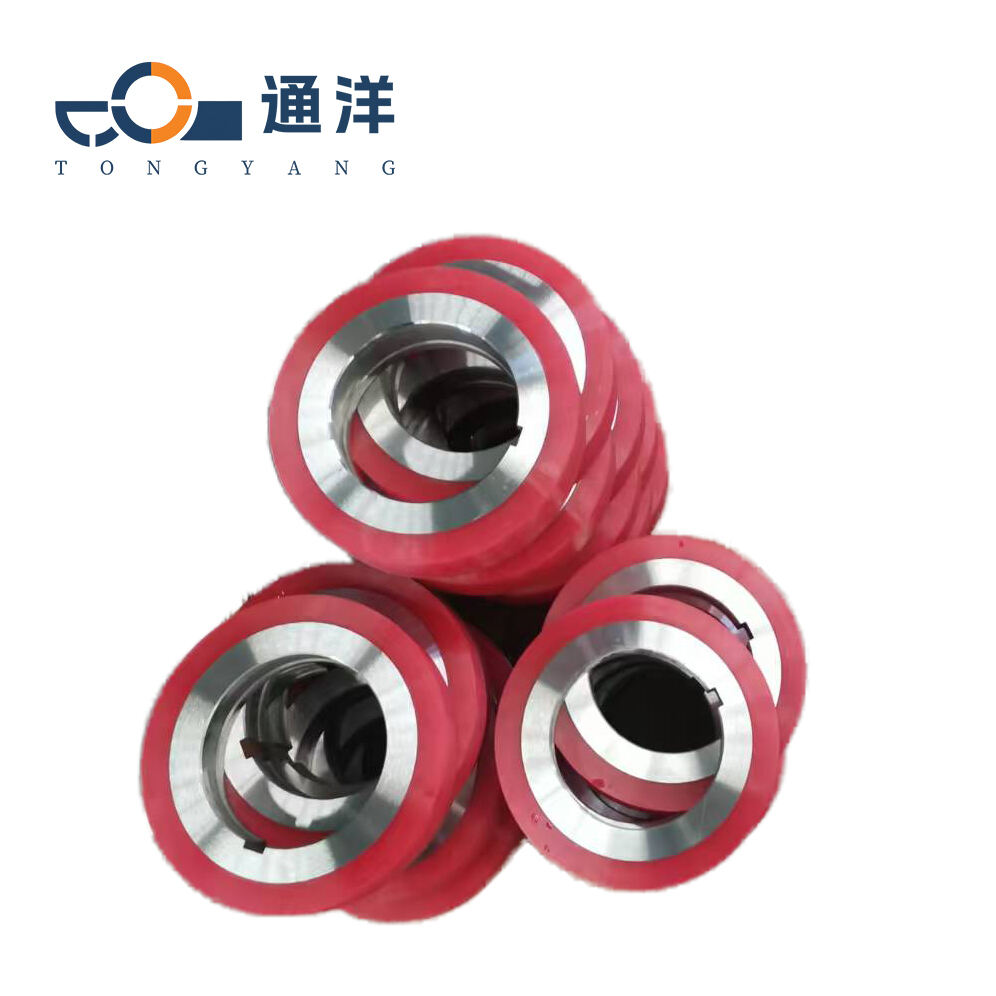

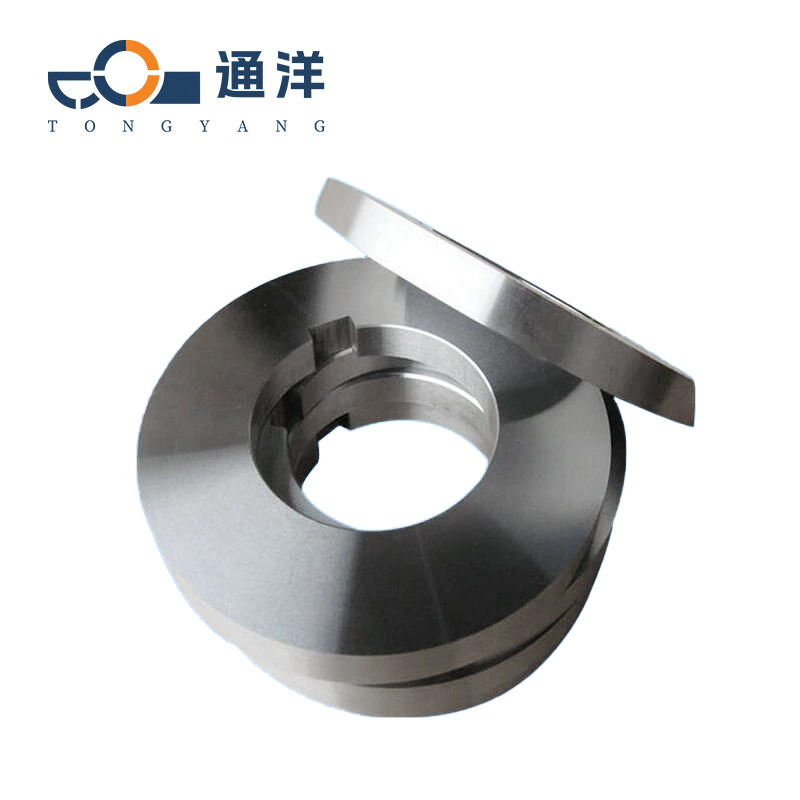

Kombinationsschneider: Es werden mehrere Stücke gestapelt (z. B. 2–5 Stücke), die zum synchronen Schneiden mehrschichtiger Metalle (z. B. Bleche von Stromverteilerschränken) verwendet werden.

Stufenfräser: Die Schneide hat eine Stufenform, die sich für die Bearbeitung von Metallen unterschiedlicher Dicke (wie etwa die Nuten der Konturen) eignet.

Ultradünner Schneider: Mit einer Dicke von weniger als 1 mm wird er zum Schneiden von elektronischen Präzisionskomponenten (wie Kupferfolien und Aluminiumstreifen) verwendet.

Auswahlvorschläge (gemäß dem Typ des zu schneidenden Metalls)

| material | Empfohlene Materialien: | Typisches Modell (Φ×T×D) | Schnittgeschwindigkeit (m/min) |

| weichstahl | Hochgeschwindigkeitsstahl (M2) / Wolframkarbid (YG8) | φ150×3 mm×25 mm | 80-200 |

| edelstahl | Wolframkarbid (YT15) + TiAlN-Beschichtung | φ200×5 mm×32 mm | 50-150 |

| gusseisen | Wolframkarbid (YG6X) / CBN | φ250×6 mm×50 mm | 30-100 |

| Aluminiumlegierung | Diamant (PCD) / Hochgeschwindigkeitsstahl (TiN-Beschichtung) | φ300×4mm×50mm (Hochgeschwindigkeit) | 200-500 |

Wartung und Vorsichtsmaßnahmen

Das Wichtigste beim Metallschneiden ist die Kühlung (mittels Wasser- oder Ölkühlung), um eine Überhitzung der Schneide zu verhindern, die die Schneidleistung und die Lebensdauer der Schneidklingen beeinträchtigen kann. Bei normalem Gebrauch sollte bei Schneidklingen mit einem Außendurchmesser von mehr als 200 mm ein dynamisches Auswuchten durchgeführt werden. Bei Schneidaufgaben, die hohe Präzision erfordern, sollte das Auswuchten mindestens einmal wöchentlich durchgeführt und einmal täglich gemessen werden.

Lebensdauer Referenz

Hochgeschwindigkeitsstahl: 50-200 Stunden (je nach Härte des Metalls)

Carbide: 200-500 Stunden (30% längere Lebensdauer von beschichteten Werkzeugen)

CBN\/Keramik: 500-1000 Stunden (in Präzisionsfrässzenario)

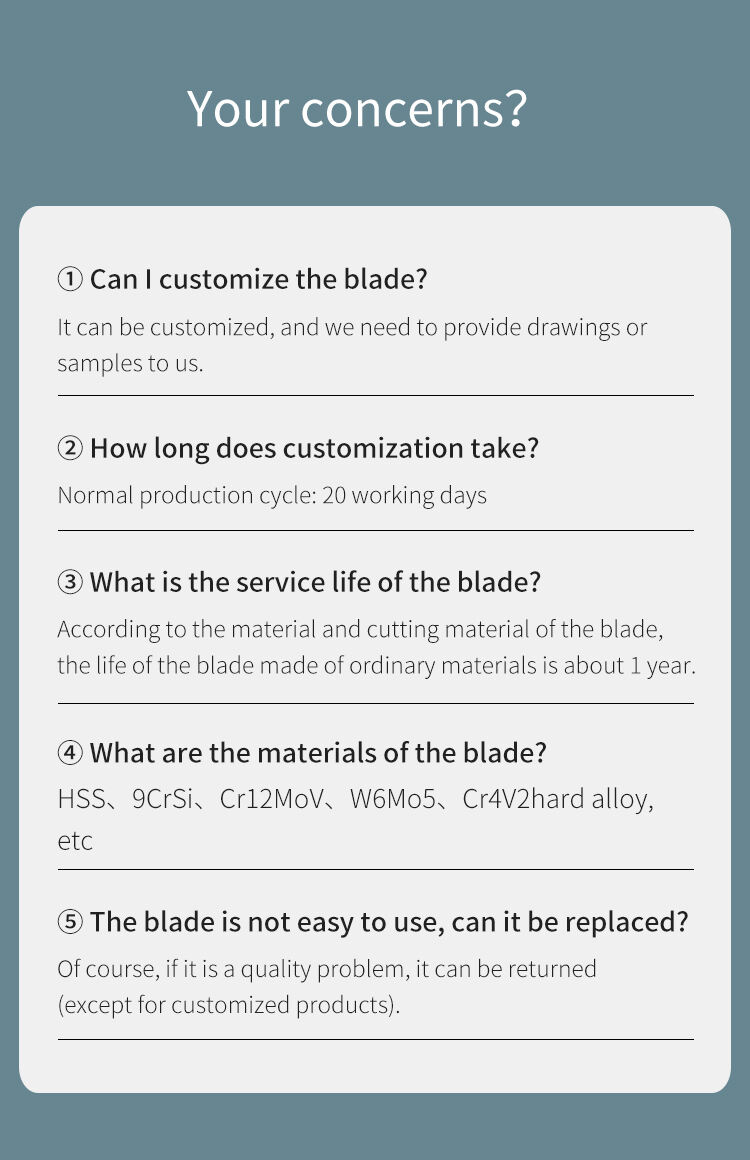

Anpassbare Prozesse