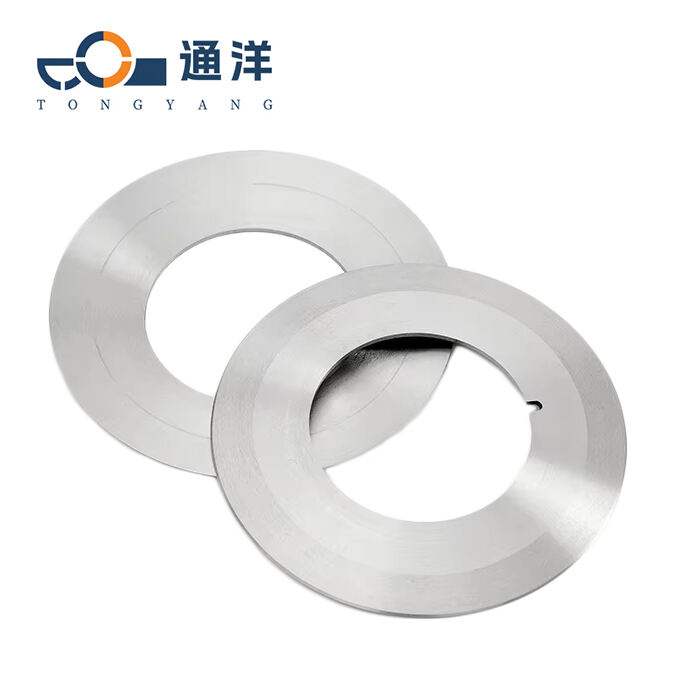

Runde Messer für das Schlitzen von Stoffen und Ledern

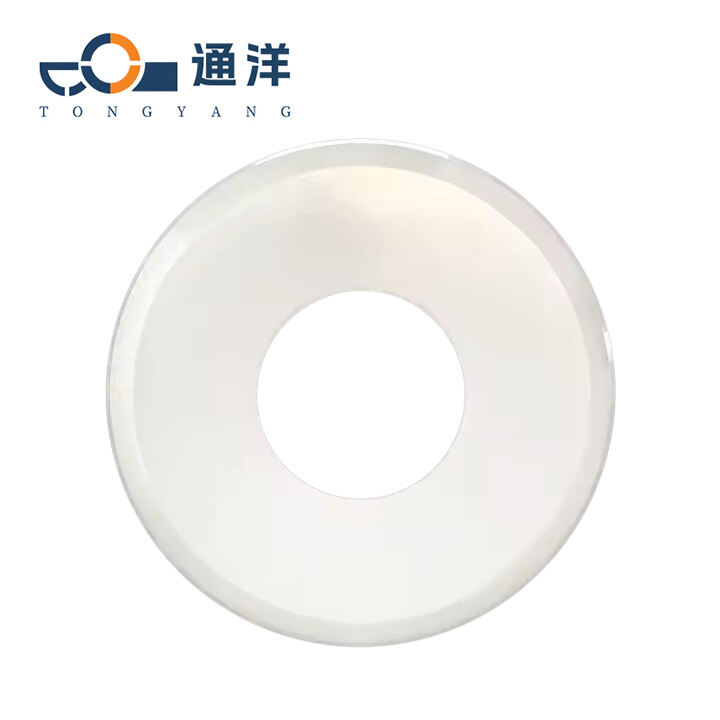

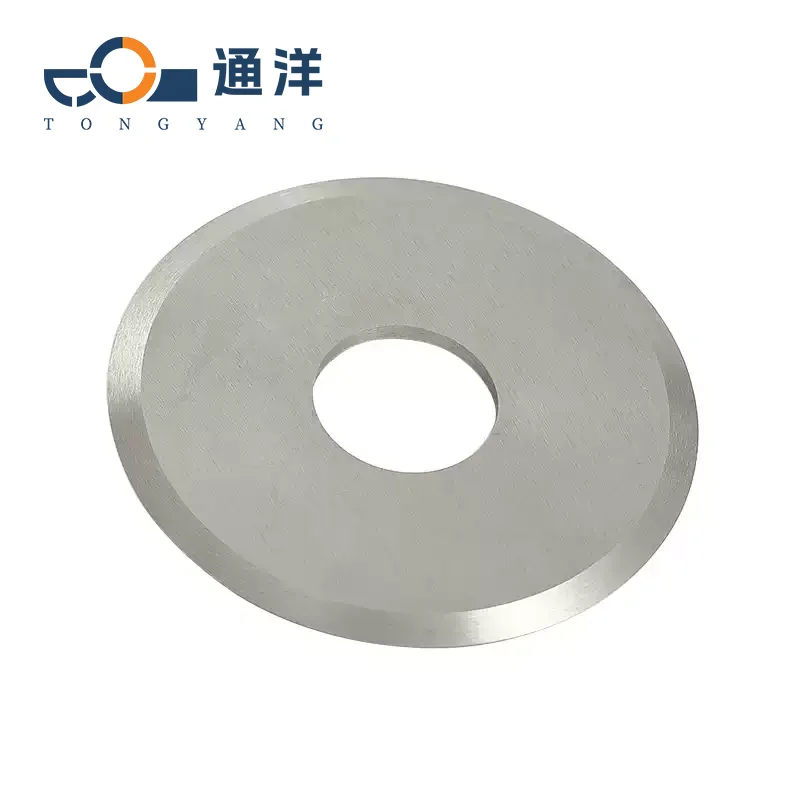

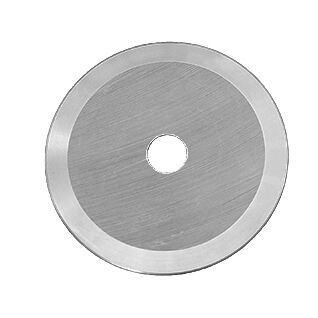

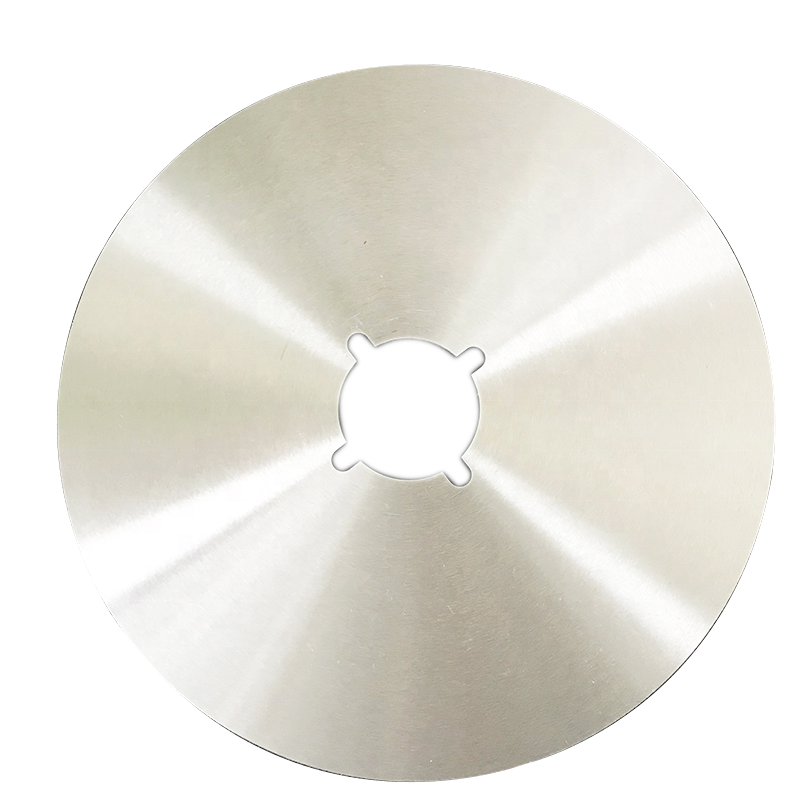

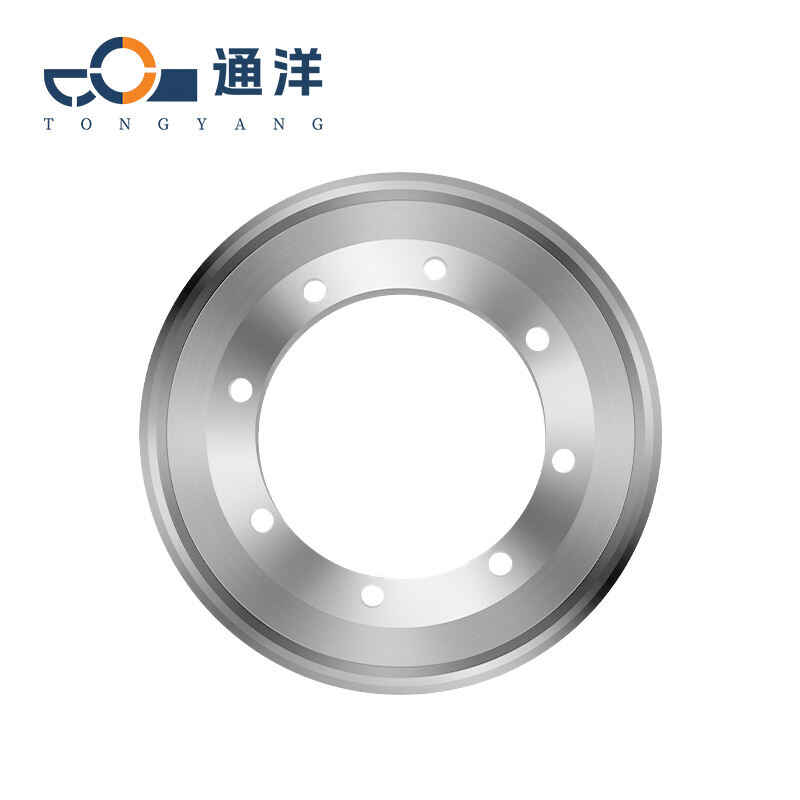

Bei allgemeinen Kreisschneidern für Stoff wird der üblicherweise verwendete Durchmesser zwischen 50 mm und 300 mm liegen, und die Dicke beträgt 1-5 mm. Beim Schneiden dünnere Stoffe wird normalerweise eine Dicke von 1-2 mm verwendet. Beim Schneiden dicker Stoffe oder mehrerer Stoffschichten wird gewöhnlich eine Dicke von 3-5 mm angewendet. Der übliche Bohrdurchmesser beträgt normalerweise 15-50 mm (kann je nach Wellendurchmesser des Geräts angepasst werden).

- Überblick

- Empfohlene Produkte

Materialklassifizierung

| Material | Eigenschaften | Anwendbar | Nachteil |

| Werkzeugstahl (z. B. SK5, SK7) | Er hat eine hohe Härte (HRC 55-60), niedrige Kosten und eine scharfe Schneide. | Gewöhnliche Stoffe (Baumwolle, Polyester), dünnere Leder (<2mm) | Es neigt zur Rostbildung und erfordert regelmäßige Wartung. |

| Material: Hochgeschwindigkeitsstahl (HSS) (z. B. M2, M35) | Er hat eine hohe Härte (HRC 60-65), starke Verschleißresistenz und kann hohe Temperaturen aushalten. | Mehrlagige Stoffe, mittel bis dickes Leder (2-4mm), Verbundmaterialien | Er hat eine lange Lebensdauer und ist für kontinuierlichen Betrieb geeignet. |

| Edelstahl (z. B. 440C, 9Cr18MoV) | Es weist eine hervorragende Rostbeständigkeit (HRC 58-62) und starke Korrosionsbeständigkeit auf. | Stoffe mit chemischen Beschichtungen, feuchte Umgebungen, Leder produkte (wie Schuhmaterialien, Koffer und Taschen) | Es ist keine häufige Rostprävention notwendig. |

| Hartmetall (Wolframkarbid WC) | Ultrahoches Härtegrad (HRC 70-80), mit exzellenter Verschleißfestigkeit und Stoßfestigkeit. | Dicker Leder (4 mm), Kunstoffleder, mehrschichtiges Leinen | Es hat hohe Kosten und es ist schwierig, die Schneide zu reparieren. |

| Keramik (Aluminiumoxid / Zirkoniumoxid) | Extrem scharf (die Dicke der Schneide beträgt weniger als 0,1 mm) und frei von Metallionenbelastung. | Hochwertige Stoffe (Seide, nicht gewebte Stoffe), präzise Lederbearbeitung | Es hat eine hohe Brüchigkeit und neigt zu Kantenabbruch. Gekennzeichnete Schneidwerkzeuge (TiN-, TiCN-Beschichtungen) |

| Gekennzeichnete Schneidwerkzeuge (TiN-, TiCN-Beschichtungen) | Die Härte wird verbessert (HRC 65-70) und sie hat einen niedrigen Reibungskoeffizienten. | Klebrige Stoffe (wie PU-Leder), Hochfrequenz-Schnittszenarien | Verringern Sie das Materialanhaften und verlängern Sie die Lebensdauer. |

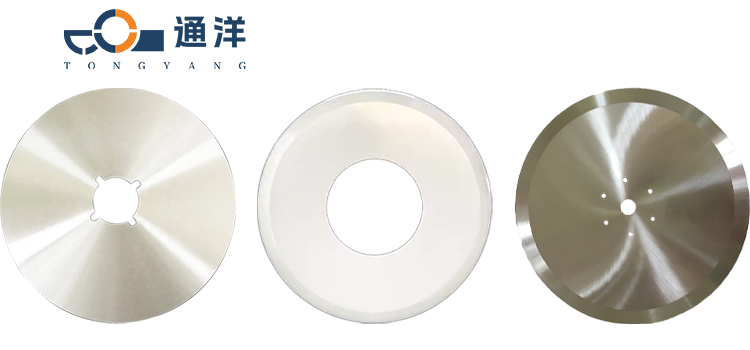

Gängige Ausführungen von Lederschneidmessern und Stoffschneidung

messer

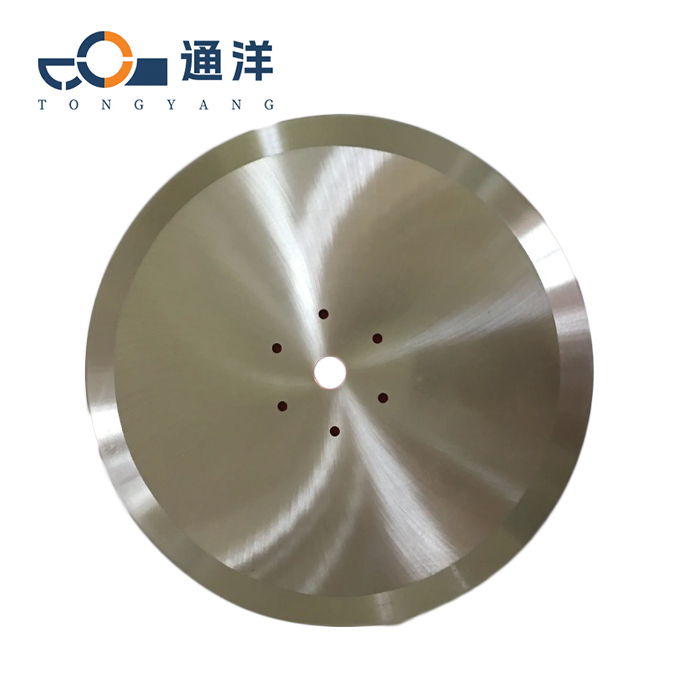

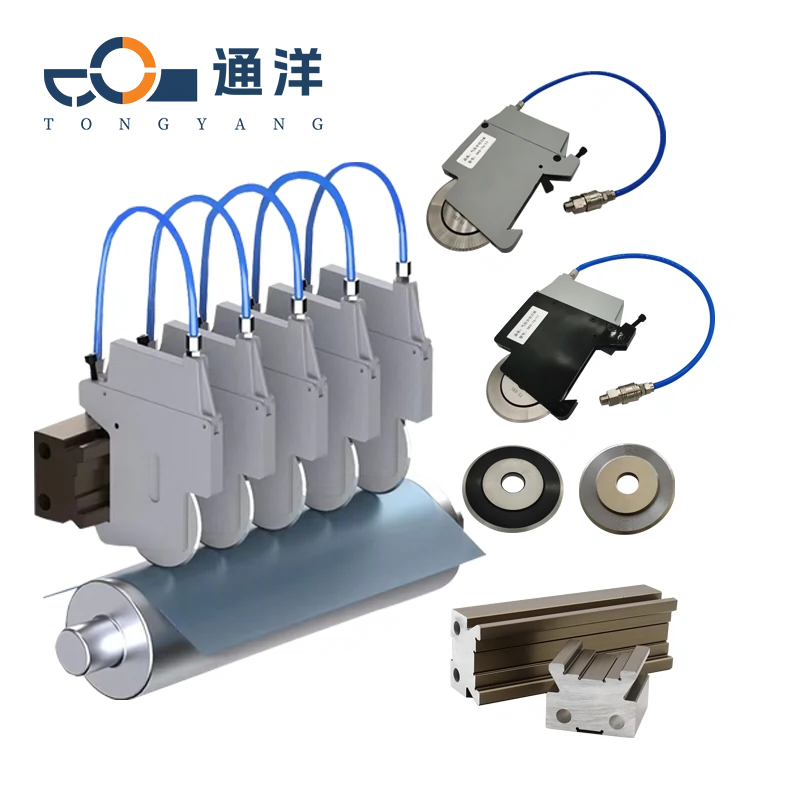

Für allgemeine Stoffschneidkreisscheren beträgt der gängige Durchmesser zwischen 50 mm und 300 mm, und die dicke beträgt 1-5 mm. Beim Schneiden dünner Stoffe wird normalerweise eine Dicke von 1-2 mm verwendet. Beim Schneiden dicker Stoffe oder mehrere schichten von stoffe stapeln sich, eine Dicke von 3-5mm wird oft angewendet. Das übliche Lochmuster ist in der Regel 15- 50 mm (was je nach Wellendurchmesser des Geräts angepasst werden kann). Es gibt in der Regel zwei Typen von Klingen designs: flach klingen und mikrogezahnte Klingen. Flache Klingen eignen sich im Allgemeinen für glatt stoffe (wie baumwolle und Polyester)

während mikrosägezahnbewehrte Klingen effektiv das Rutschen verhindern und geeignet sind für elastische stoffe (wie wie Elastan und strickwaren).

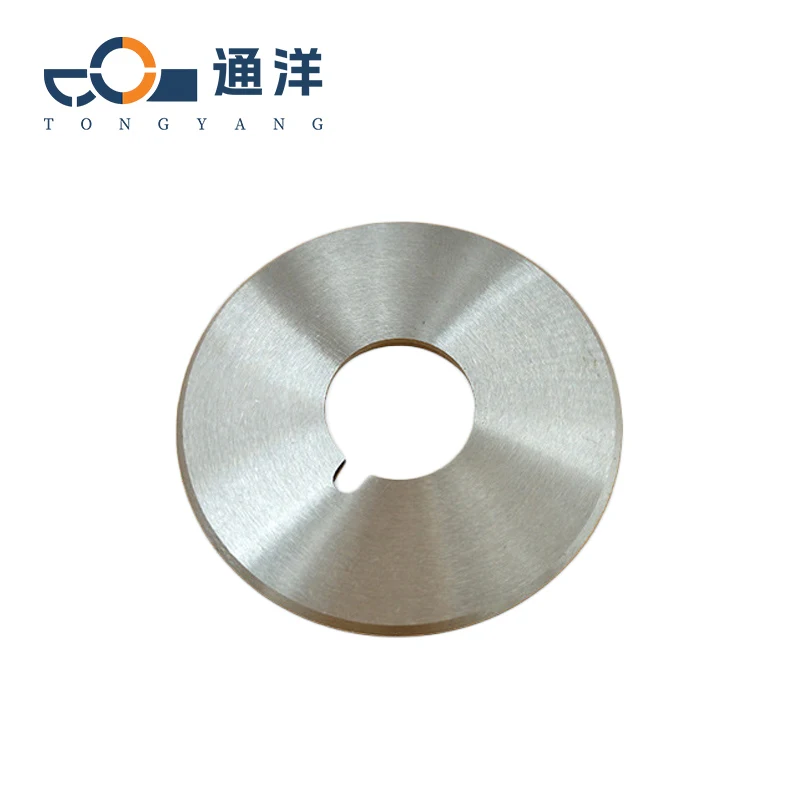

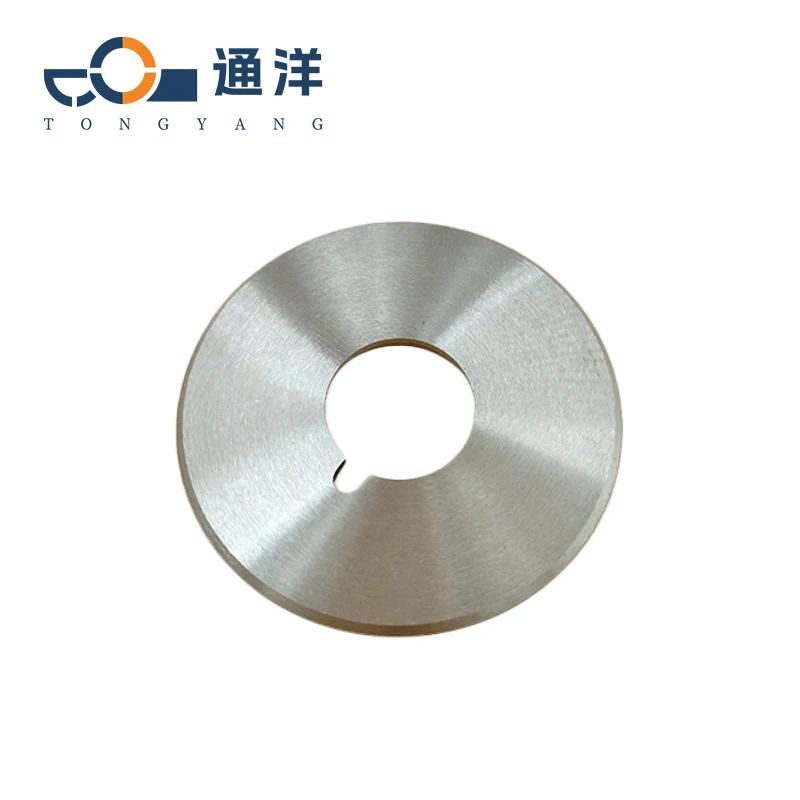

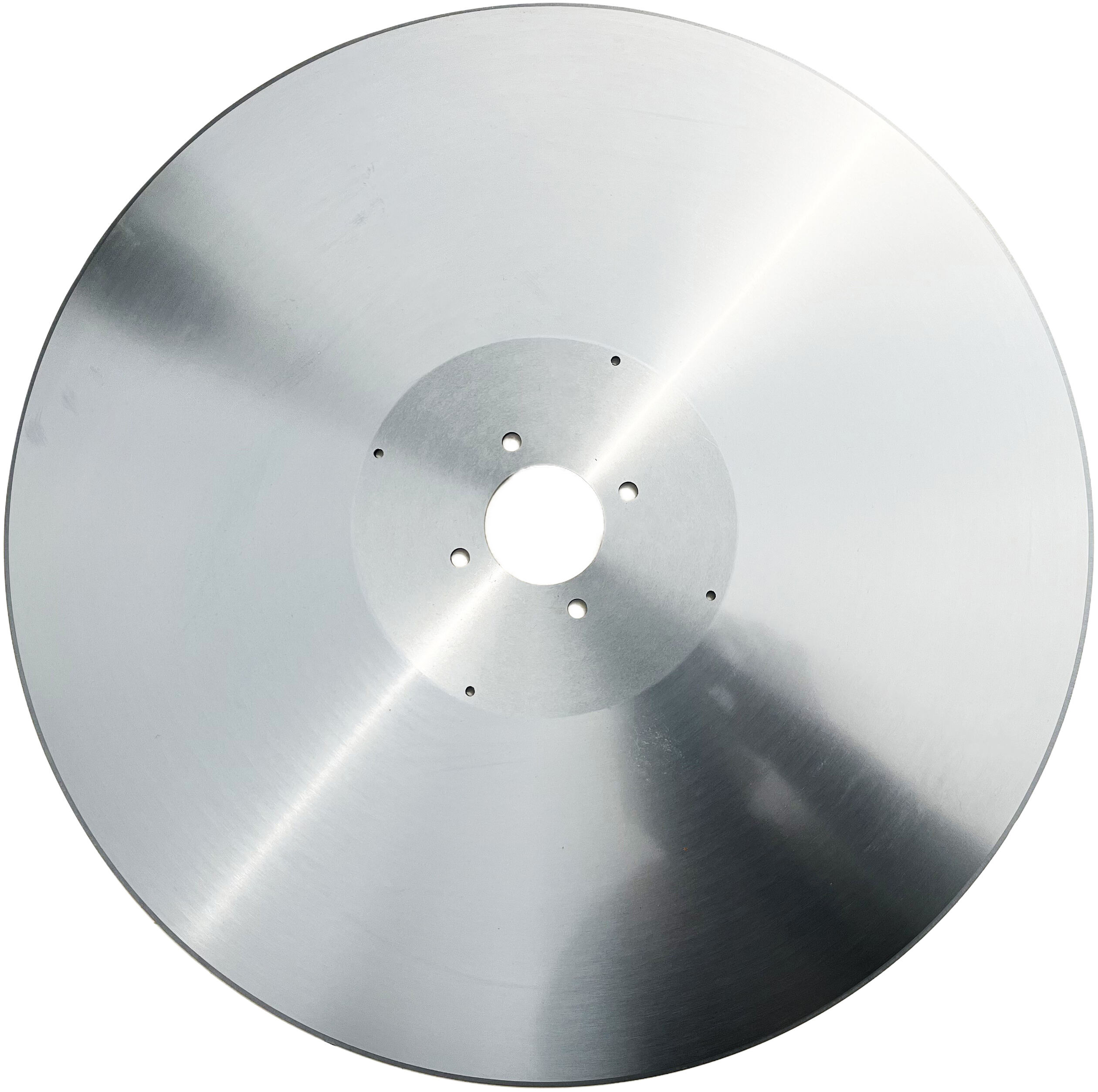

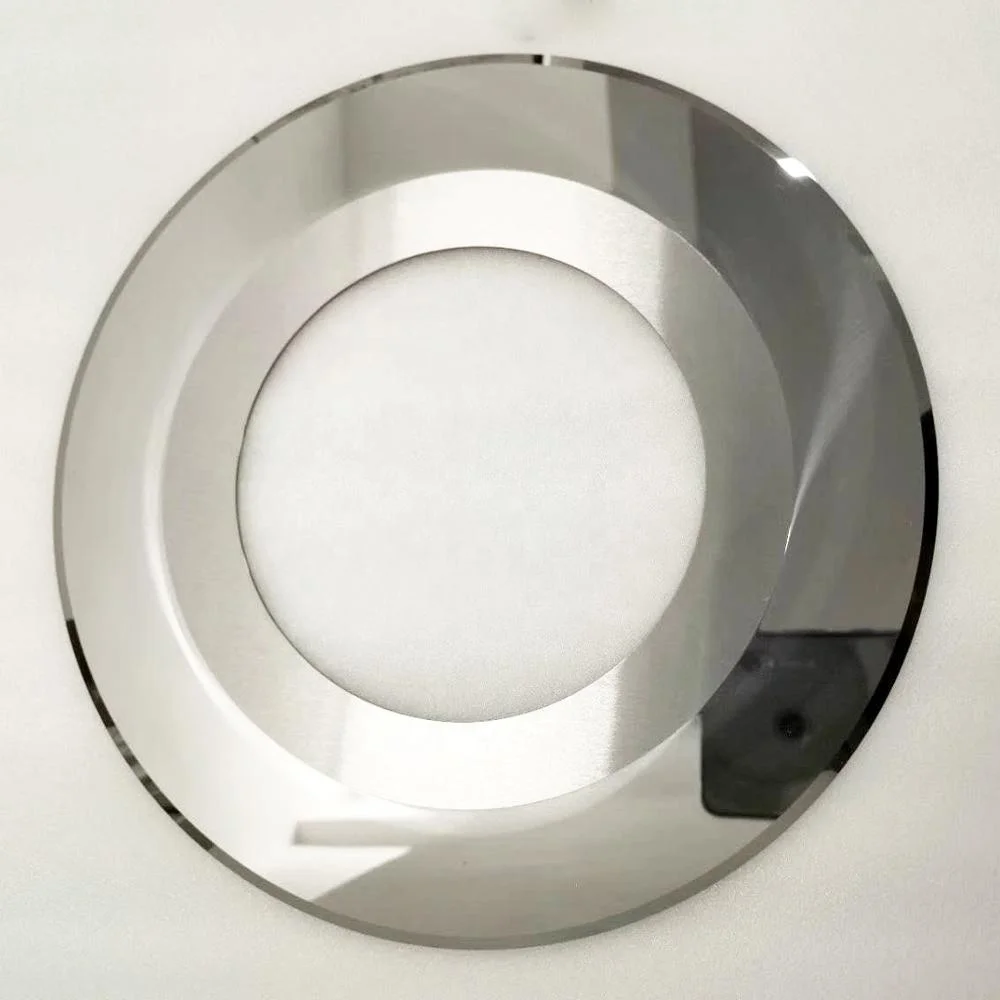

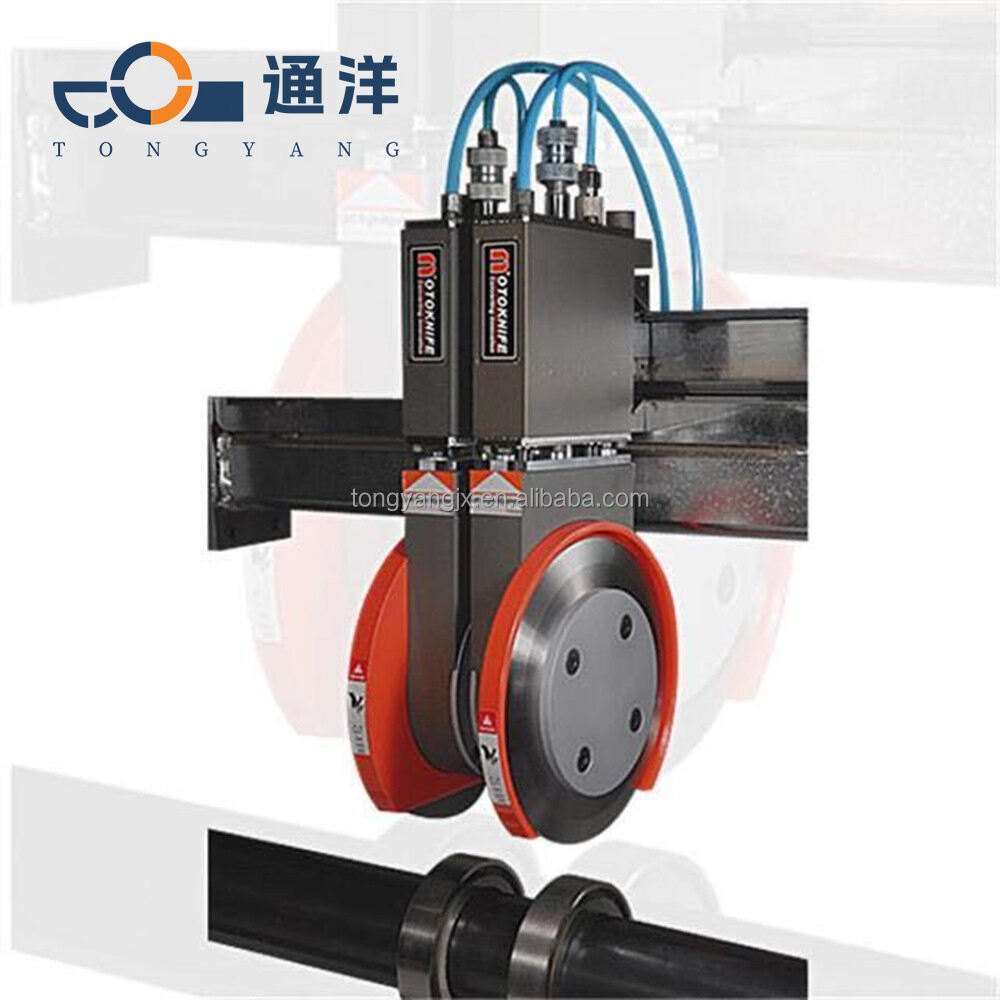

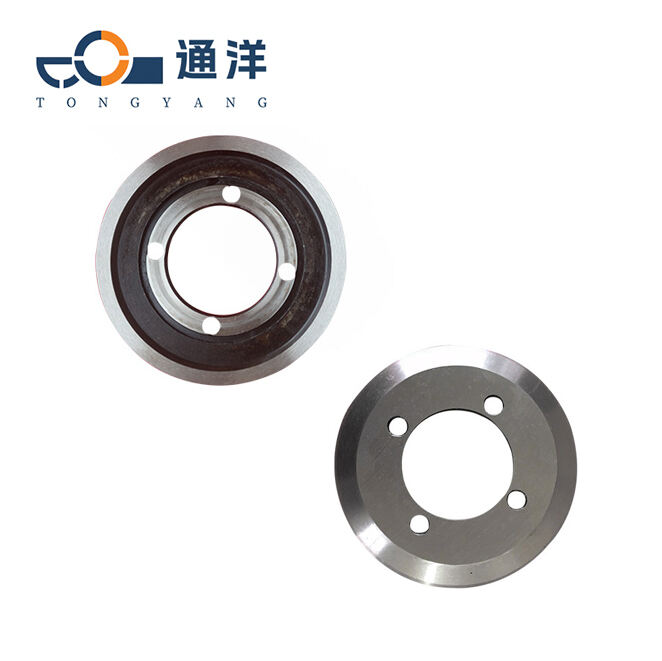

Der Durchmesser der Kreisschneide für Lederbearbeitung beträgt 100-400 mm, wobei der gebräuchliche Durchmesser 150-300 mm ist. mm Die von Boten hergestellten die Dicke der Klinge beträgt 2-6mm, 2-3mm für dünnes Leder und 4-6mm für dickes Leder. Das am häufigsten verwendete die Öffnung von 20-60mm (die individuell an den Wellendurchmesser des Geräts angepasst werden kann). Im Allgemeinen gibt es sind zwei Typen von schaufelentwürfe: Die grobe Sägeblattkante erhöht die Reibungskraft, um das leder für Gleitbewegungen (geeignet für Naturleder), und die wellige Klinge reduziert den Schneidwiderstand und ist geeignet für synthetik kunstleder (PU, PVC).

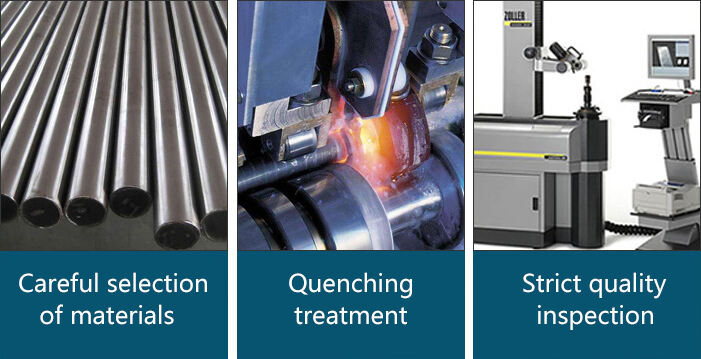

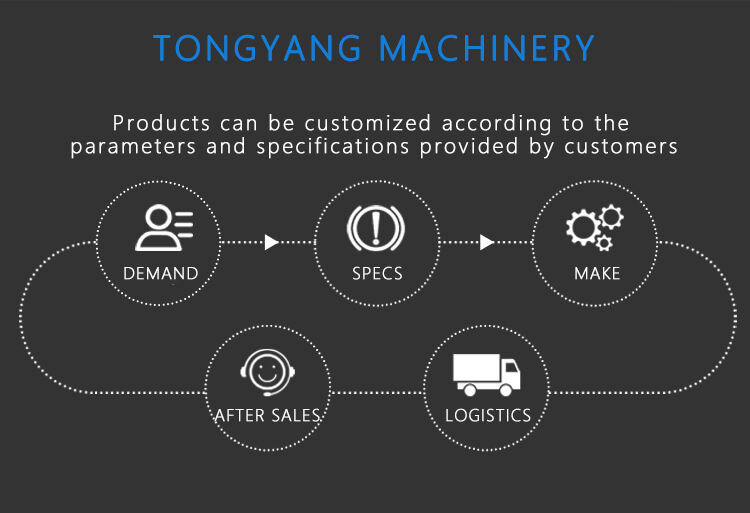

Unsere Vorteile

Durch eine sinnvolle Kombination von Materialien und Modellen kann die Schneideffizienz gesteigert werden (zum Beispiel beträgt die Schnelligkeit beim Schneiden von Stoffen 50-100 m/min, und bei Leder 20-50 m/min), und gleichzeitig kann die Lebensdauer der Schneidwerkzeuge verlängert werden (normalerweise 300-800 Stunden, und bei Hartmetallwerkzeugen kann sie über 1000 Stunden erreichen). Es wird empfohlen, die optimale Lösung je nach spezifischer Materialdicke, Geräteparametern und Kostenbudget auszuwählen.

Vorschläge für die Auswahl eines Modells

Durch eine sinnvolle Kombination von Materialien und Modellen kann die Schneideffizienz verbessert werden (zum Beispiel beträgt die Schneuggeschwindigkeit für Stoffe 50-100 Meter pro Minute und für Leder 20-50 Meter pro Minute). Gleichzeitig kann die Lebensdauer der Schneidwerkzeuge verlängert werden (normalerweise 300-800 Stunden, und bei Hartmetallwerkzeugen können es mehr als 1000 Stunden sein). Es wird empfohlen, die optimale Lösung je nach spezifischer Materialdicke, Geräteparametern und Kostenbudget auszuwählen.