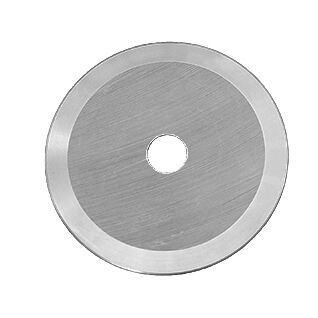

Kumaşlar ve deriler için dilimleme yuvarlak bıçaklar

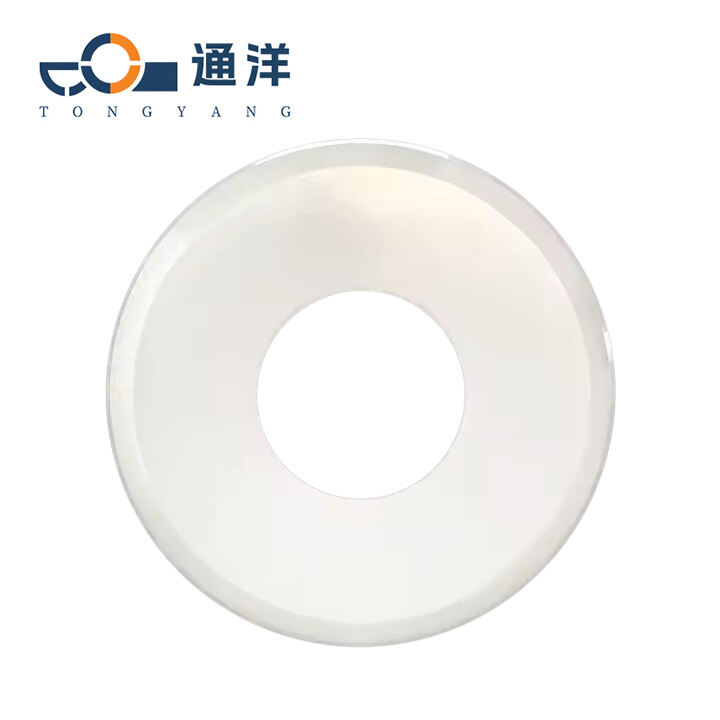

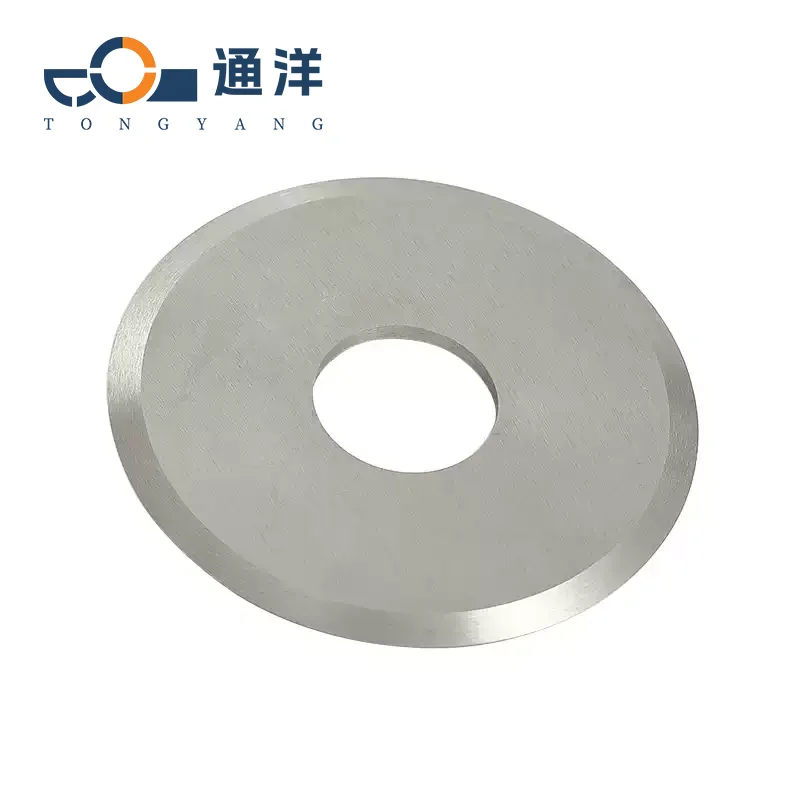

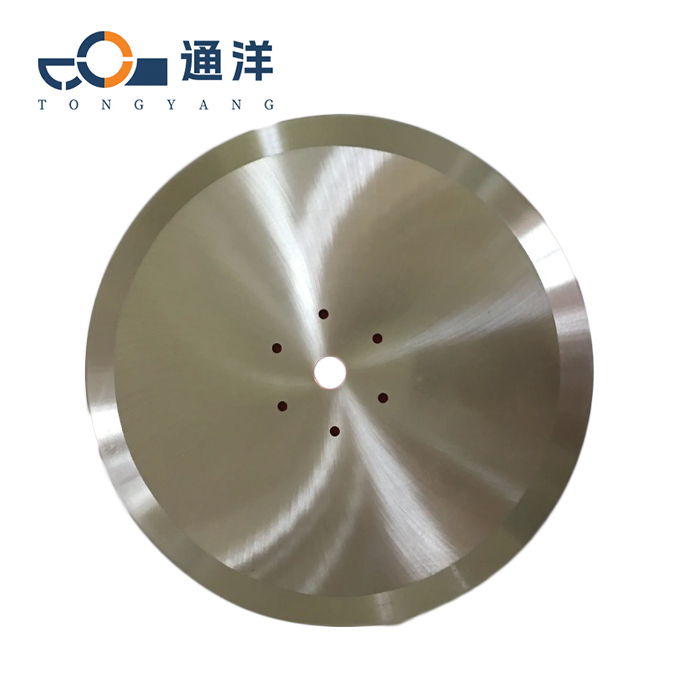

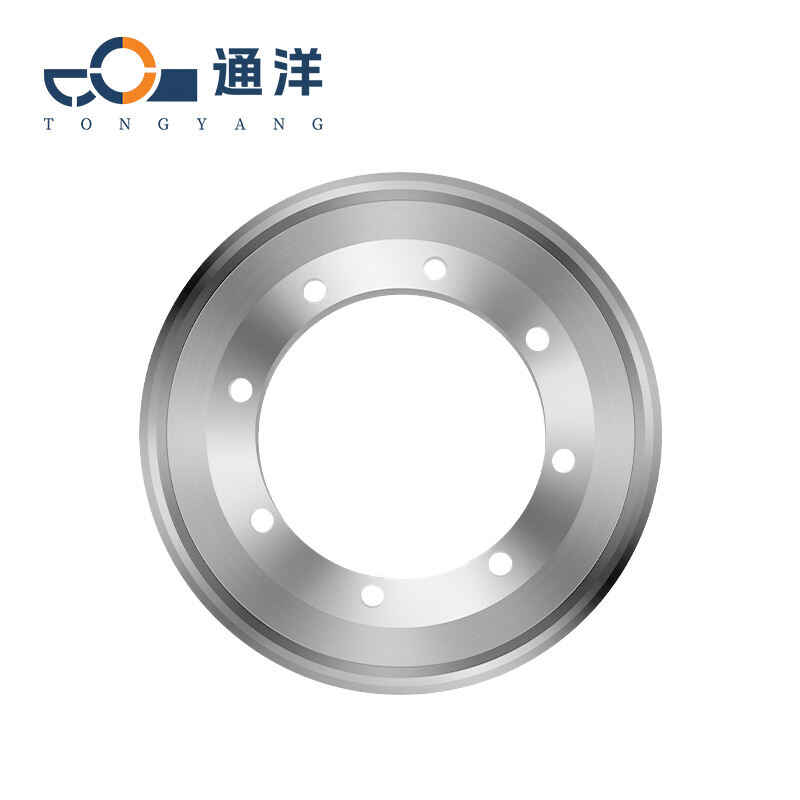

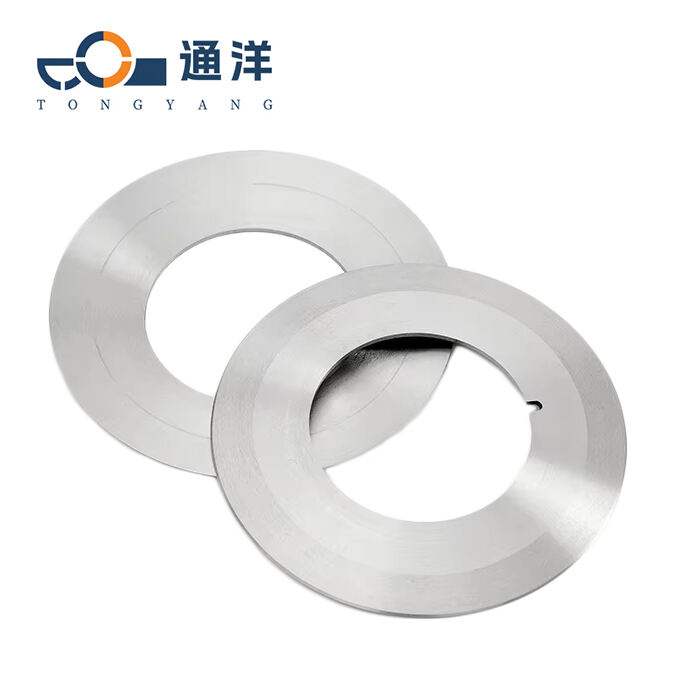

Genel kumaş kesimi için kullanılan çapraz bıçakların yaygın olarak kullanılan çapları 50mm ile 300mm arasında değişir ve kalınlıkları 1-5mm'dir. İnce kumaşlar keserken genellikle 1-2mm kalınlık kullanılır. Kalın kumaşlar veya birlikte yığılmış çok katmanlı kumaşlar kesilirken 3-5mm kalınlık uygulanır. Yaygın açıklık genellikle 15-50mm'dir (bu, ekipmanın mihenk çapına göre özelleştirilebilir).

- Genel Bakış

- Önerilen Ürünler

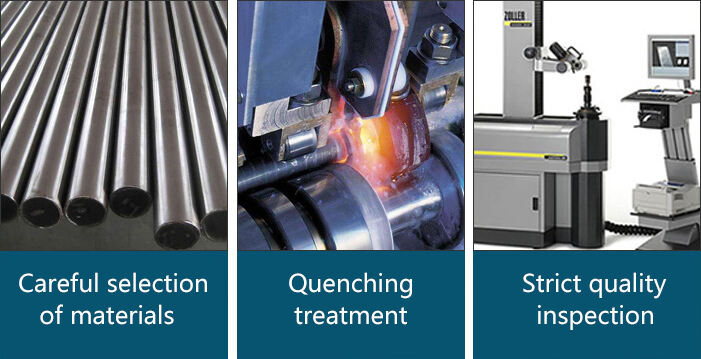

Malzeme sınıflandırması

| Malzeme | Özellikler | Uygulanabilir | Dezavantaj |

| Alet çeliği (örneğin SK5, SK7) | Yüksek sertlik seviyesine (HRC 55-60) sahip, düşük maliyetli ve keskin bir kesme kenarı vardır. | Genel kumaşlar (pamuk, poliestır), ince deri (<2mm) | Korozeye eğilim gösterir ve düzenli bakım gerektirir. |

| Malzeme: YSÇ (örneğin M2, M35) | Yüksek sertliğe (HRC 60-65), güçlü aşınma direncine ve yüksek sıcaklıklara dayanabilme yeteneğine sahiptir. | Çoklu katmanlı kumaşlar, orta ila kalın deriler (2-4mm), bileşik malzemeler | Uzun ömürlüdür ve sürekli işlem için uygundur. |

| Rosteğimsiz çelik (örneğin 440C, 9Cr18MoV) | Mükemmel çürük direncine (HRC 58-62) ve güçlü korozyon dayanımına sahiptir. | Kimyasal kaplama olan dokular, nemli ortamlar, deri ürünler (örneğin ayakkabı malzemeleri, çanta ve çantalar) | Sıklıkla çürük önleme tedavisi yapmaya gerek yoktur. |

| Çimento karbürü (tungsten karbür WC) | Üst düzey sertlik (HRC 70-80), harika aşınma direnci ve etkiye karşı dayanımlıdır. | Kalın deri (4mm), sentetik deri, çok katmanlı bez | Yüksek maliyetindedir ve kesici kenarı tamir edilmesi zordur. |

| Seramikler (alüminyum oksit / sitrasyum oksit) | Nesnel olarak keskin (kesici kenarının kalınlığı 0,1 mm'den az) ve metal iyon kirliliği olmaksızın. | Yüksek kaliteli kumaşlar (ipek, non-woven kumaş), duyarlı deri kesimi | Yüksek çatlaklılığa sahip ve kesme kenarının parçalanmasına eğilimlidir. Katmanlı kesim araçları (TiN, TiCN kaplamaları) |

| Katmanlı kesim araçları (TiN, TiCN kaplamaları) | Sertliği artırılmıştır (HRC 65-70) ve düşük sürtünme katsayısı vardır. | Yapışkan kumaşlar (örneğin PU derisi), yüksek frekanslı kesim senaryoları | Malzeme yapışmasını azaltır ve hizmet ömrünü uzatır. |

Deri kesim bıçaklarının ve kumaş kesim için kullanılanların yaygın boyutları

bıçaklar

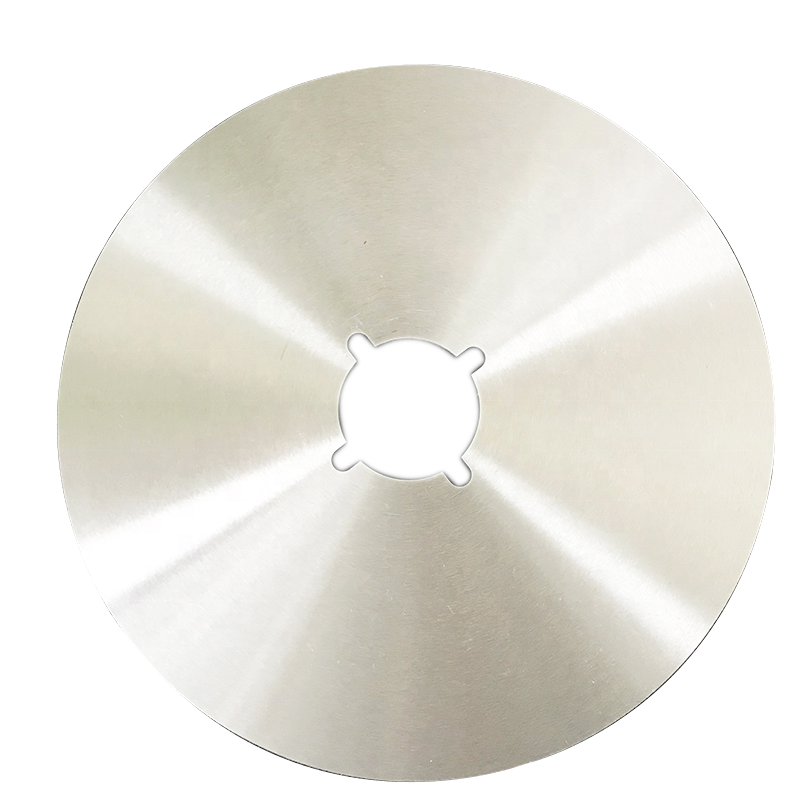

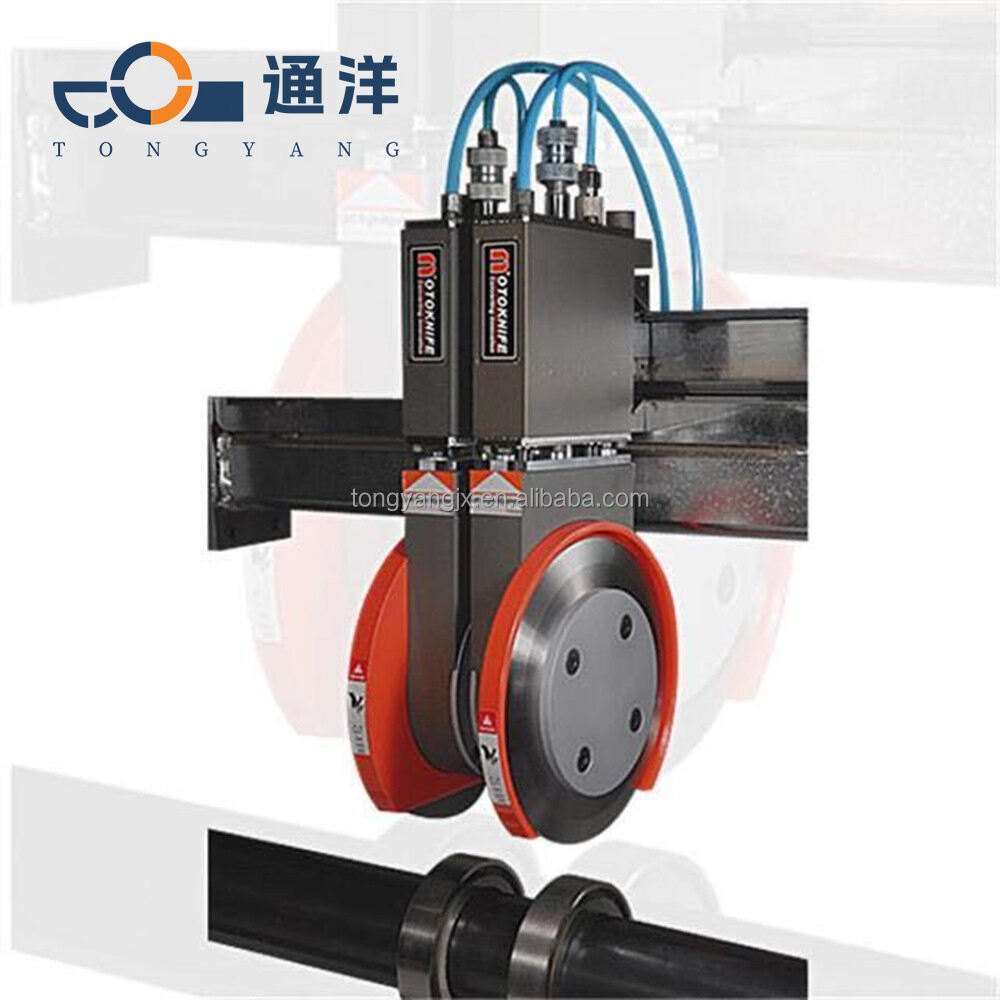

Genel kumaş kesiminde kullanılan yuvarlak bıçaklar için yaygın使用的 çapi 50mm ile 300mm arasında değişir ve kalınlık kalınlığı 1-5mm'dir. İnce kumaşlar kesilirken genellikle 1-2mm kalınlık kullanılır. Kalın kumaşlar kesilirken veya birden fazla katmanlar ile ilgili birlikte yığılan kumaşlar, 3-5mm kalınlığı genellikle uygulanır. Ortak açıklık genelde 15-50mm (ekipmanın eksen çapına göre özelleştirilebilir). Ayrıca var olan tasarım türleri: düz genelde i̇ki Tür bıçak türü bıçaklar ve mikro-dişli bıçaklar. Düz bıçaklar genellikle uygun olan kumaşlar için ve poliester) mooth kumaşlar için (örneğin pamuklu iken, mikro-sivri dişli bıçaklar kaymanın etkili bir şekilde önlenmesini sağlayabilir ve

elastan gibi kumaşlar ve uygunlardır elastik kumaşlar için (örneğin diğerlerinde (örneğin örgü kumaşlar).

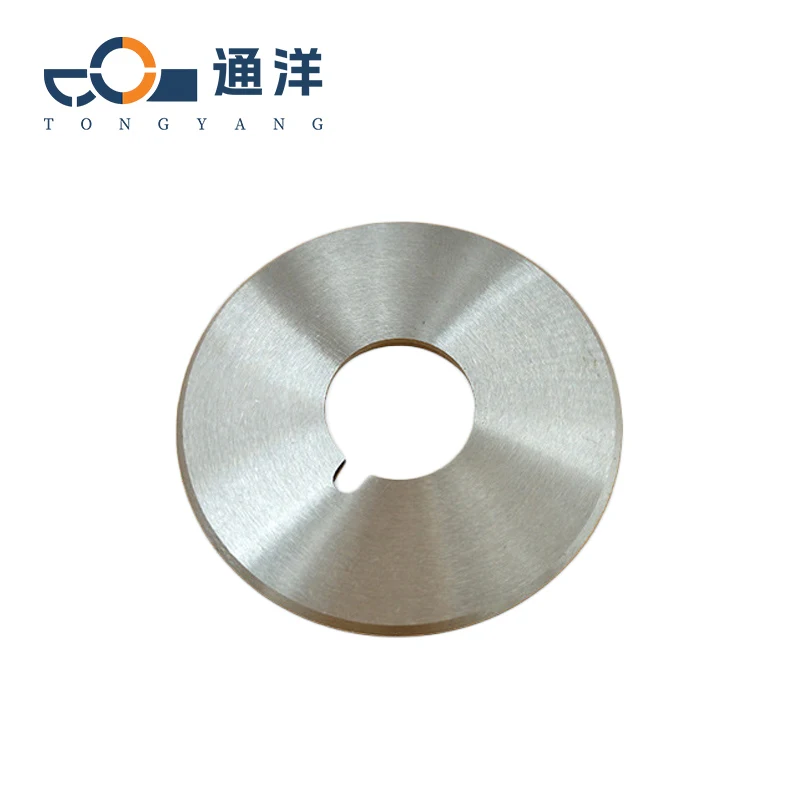

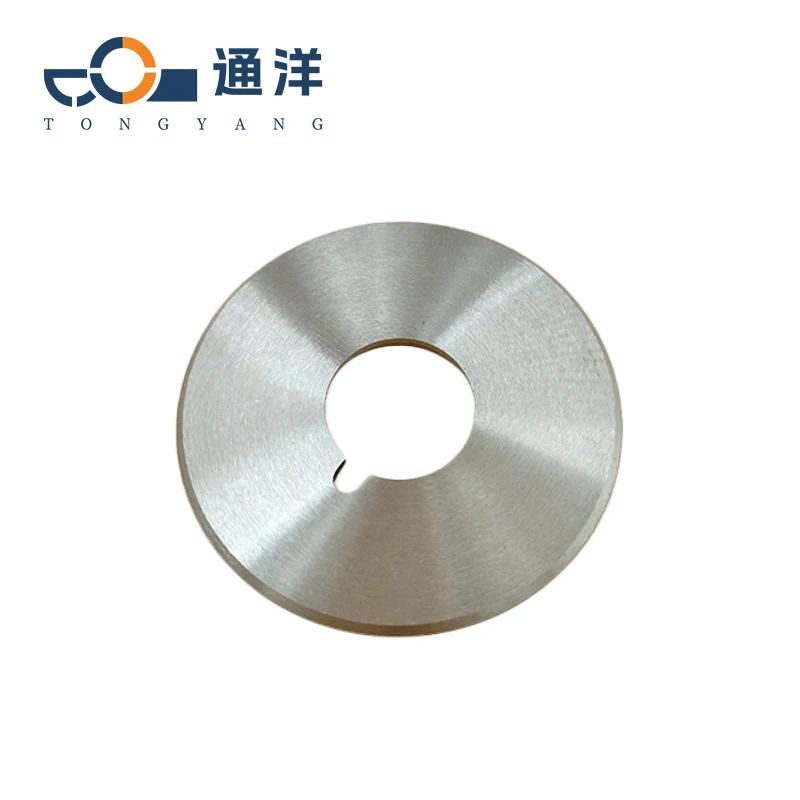

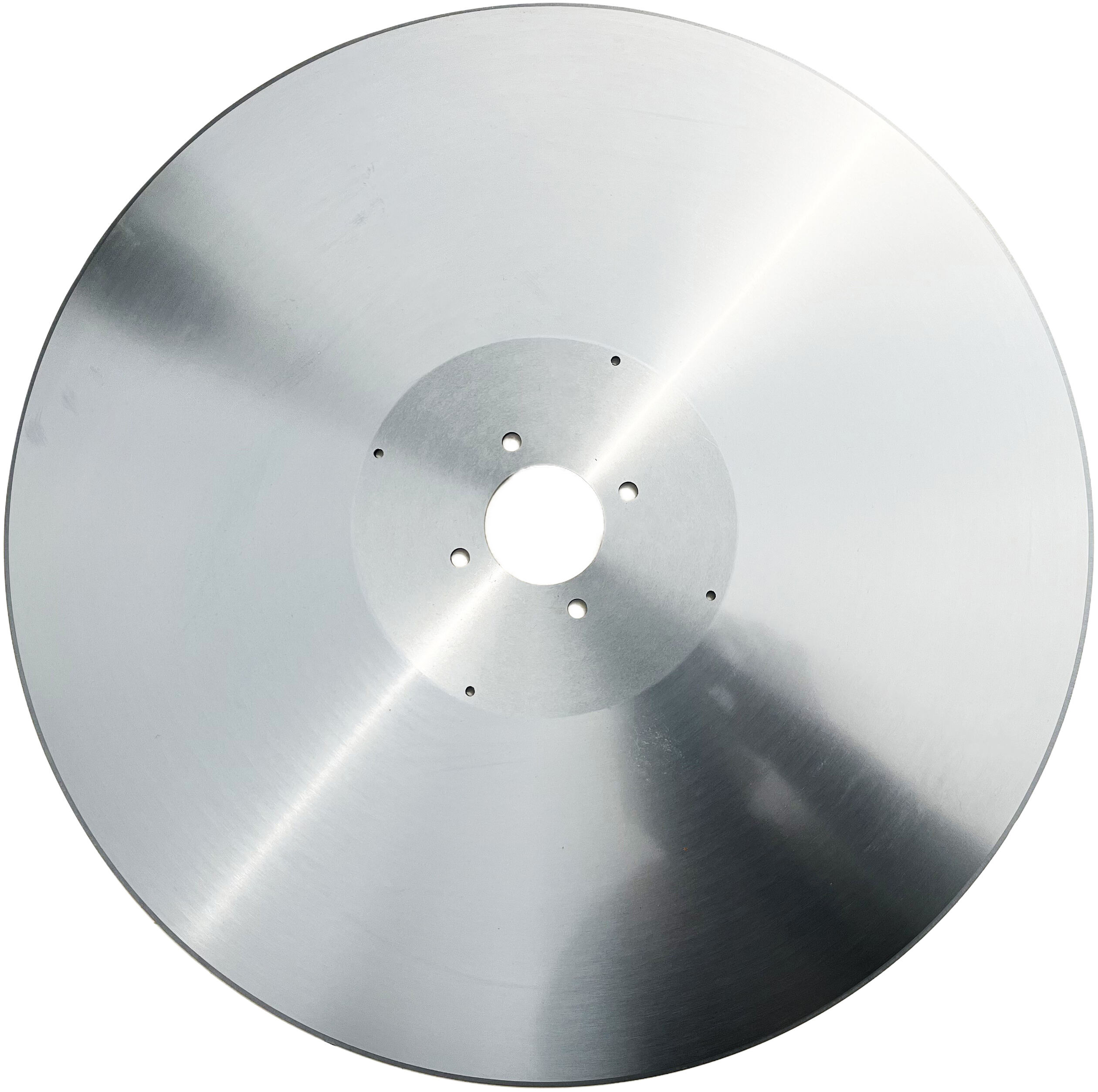

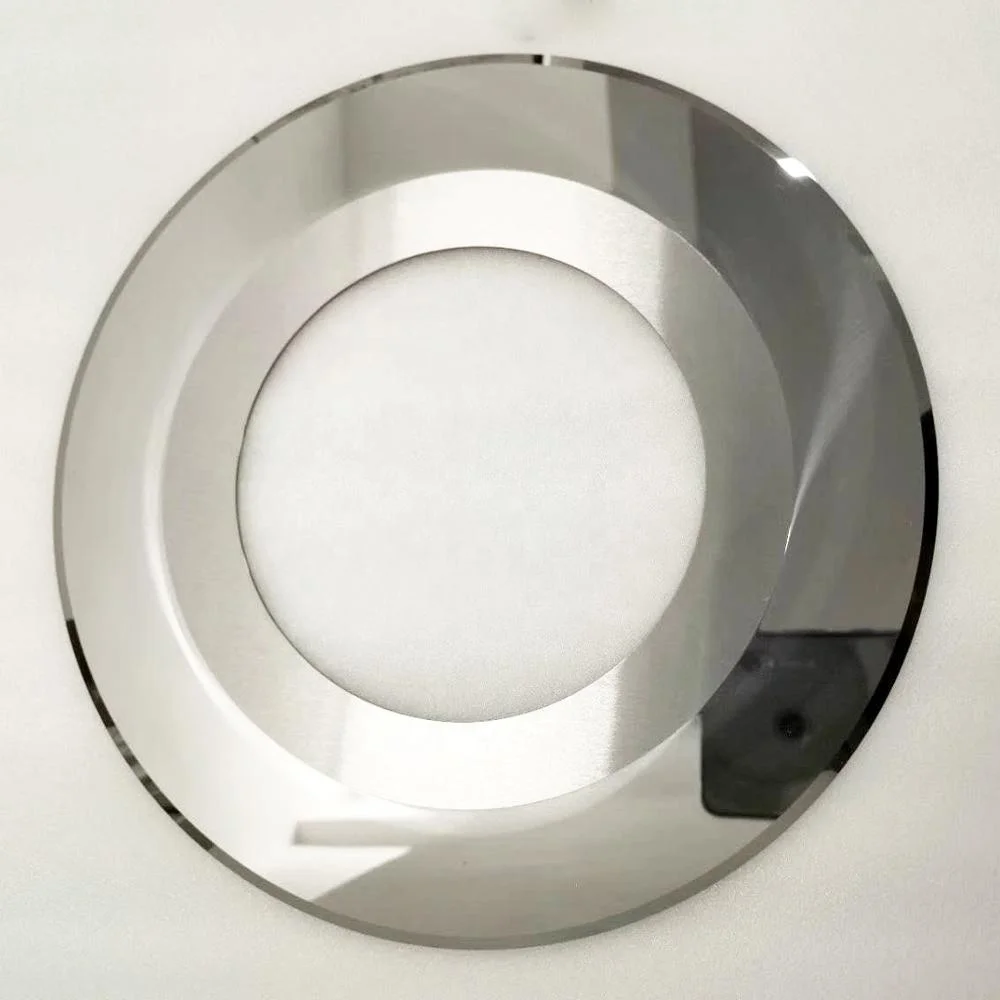

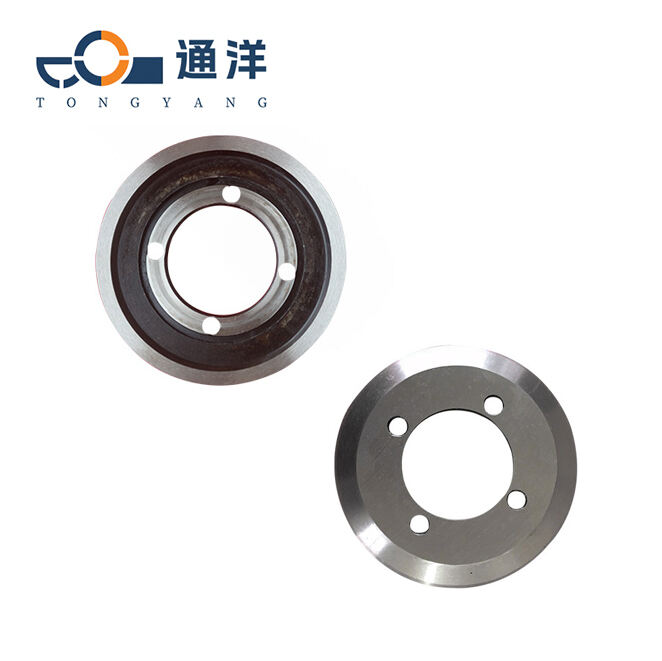

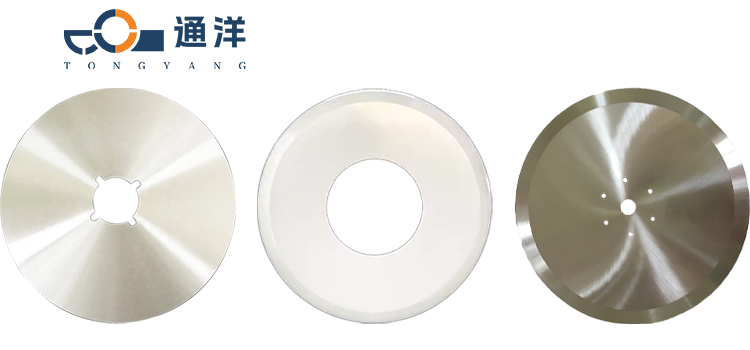

Daire şeklindeki deri kesme bıçağının çapı 100-400mm ve yaygın kullanılan çap 150-300 mm The bıçağın kalınlığı 2-6mm aralığında değişir; ince deri için 2-3mm ve kalın deri için 4-6mm kullanılır. Genellikle kullanılan açıkta 20-60mm'dir (bu, ekipmanın şaft çapına göre özelleştirilebilir). Genellikle iki tür bıçak tasarımı vardır: vardır i̇ki Tür ile ilgili kalça tasarımları: kalın testere dişi kenarı sürtünme gücünü artırır ve böylece deri kaymaya karşı (doğal deri için uygun), dalgalı bıçak kenarı kesme direncini azaltır ve sentetik deri (PU, PVC) için uygundur.

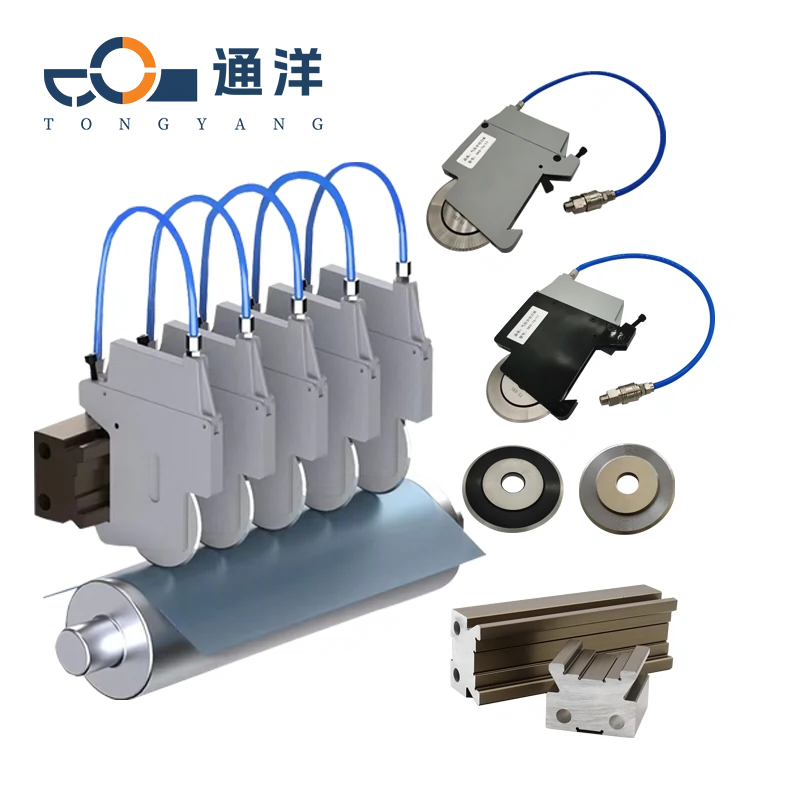

Önemli Avantajlar

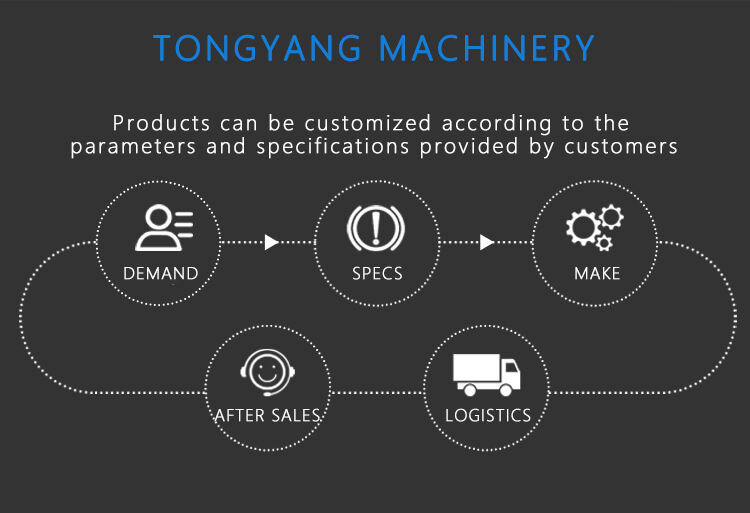

Malzeme ve modellerin mantıklı birleşiminden dolayı, kesim verimliliği artırılabilir (örneğin kumaşlar için kesim hızı 50-100m/dk, deri içinse 20-50m/dk) ve aynı zamanda kesim araçlarının hizmet ömrü uzatılabilir (genellikle 300-800 saat, tahliye karbür araçlar için ise bu süre 1000 saatten fazla olabilir). Malzemelerin belirli kalınlığına, ekipman parametrelerine ve maliyet bütçesine göre en iyi çözümün seçilmesi önerilir.

Model Seçimi İçin Öneriler

Malzemelerin ve modellerin mantıklı bir şekilde eşleştirilmesiyle kesim verimliliği artırılabilir (örneğin, kumaşlar için kesim hızı dakikada 50-100 metre, deri içinse 20-50 metre olabilir). Aynı zamanda kesim araçlarının hizmet ömrü uzatılabilir (genellikle 300-800 saat, tahıl taş araçlar için ise bu süre 1000 saatten fazla olabilir). Malzemelerin belirli kalınlığına, ekipman parametrelerine ve maliyet bütçesine göre en uygun çözümün seçilmesi önerilir.