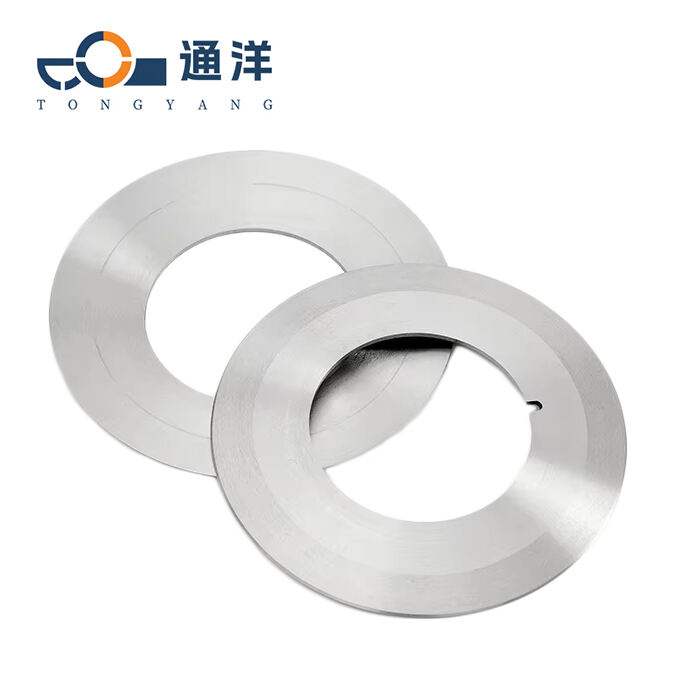

Krugli noževi za šit i kožu

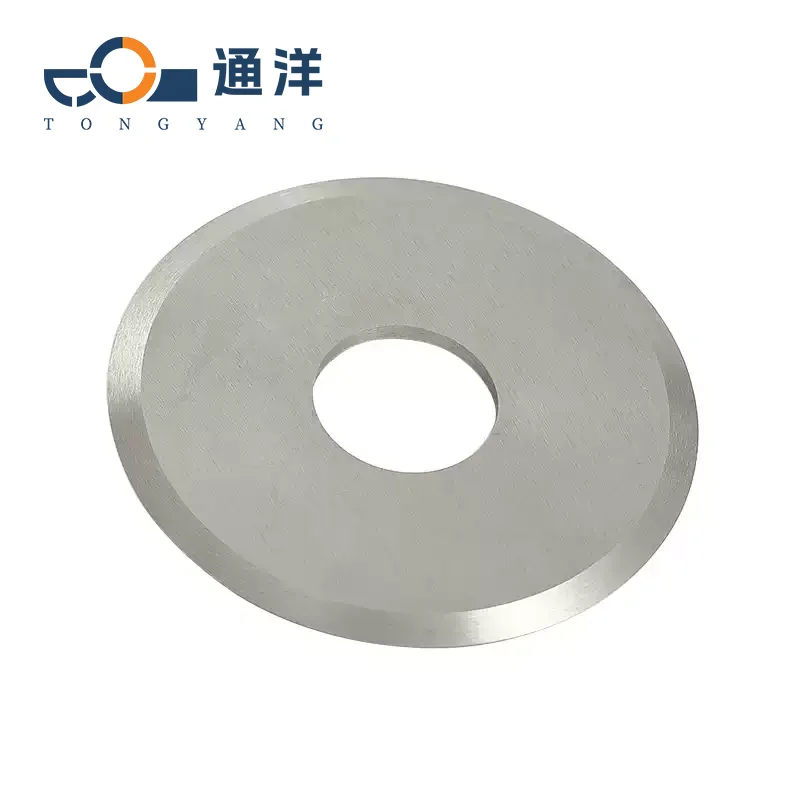

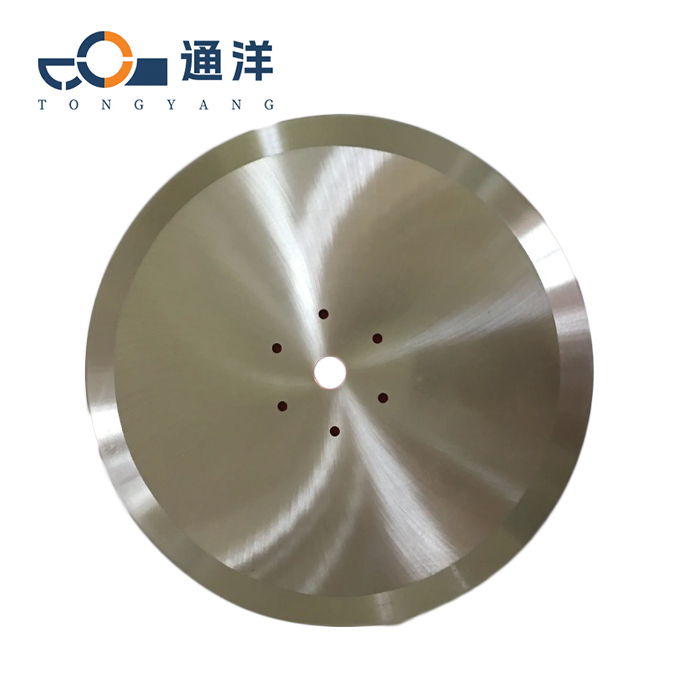

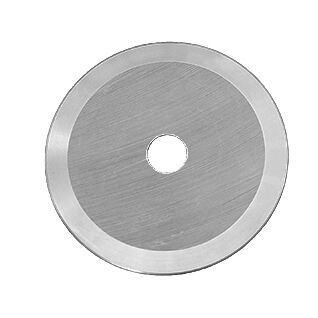

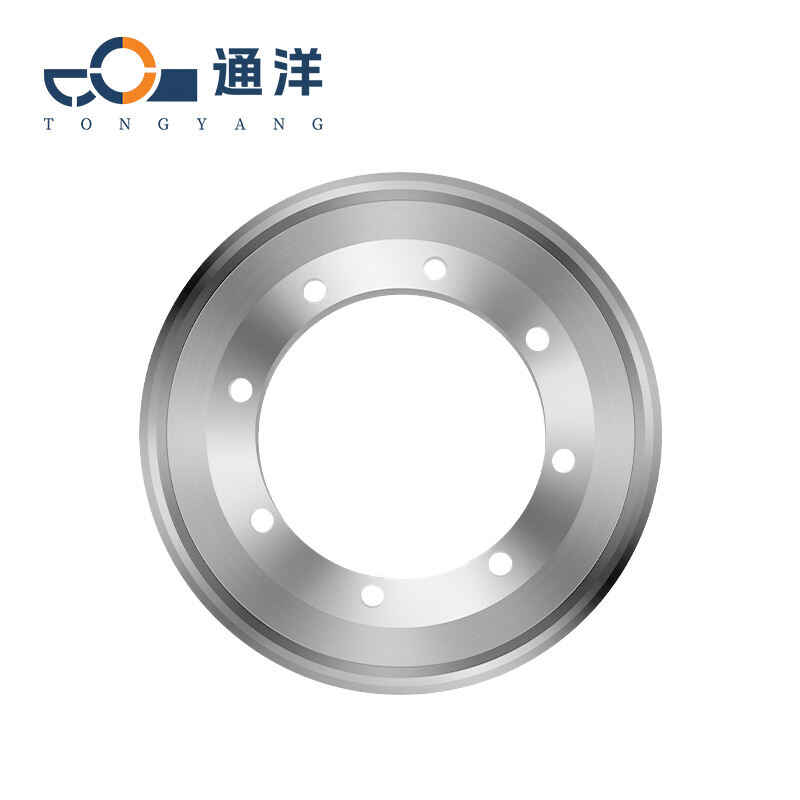

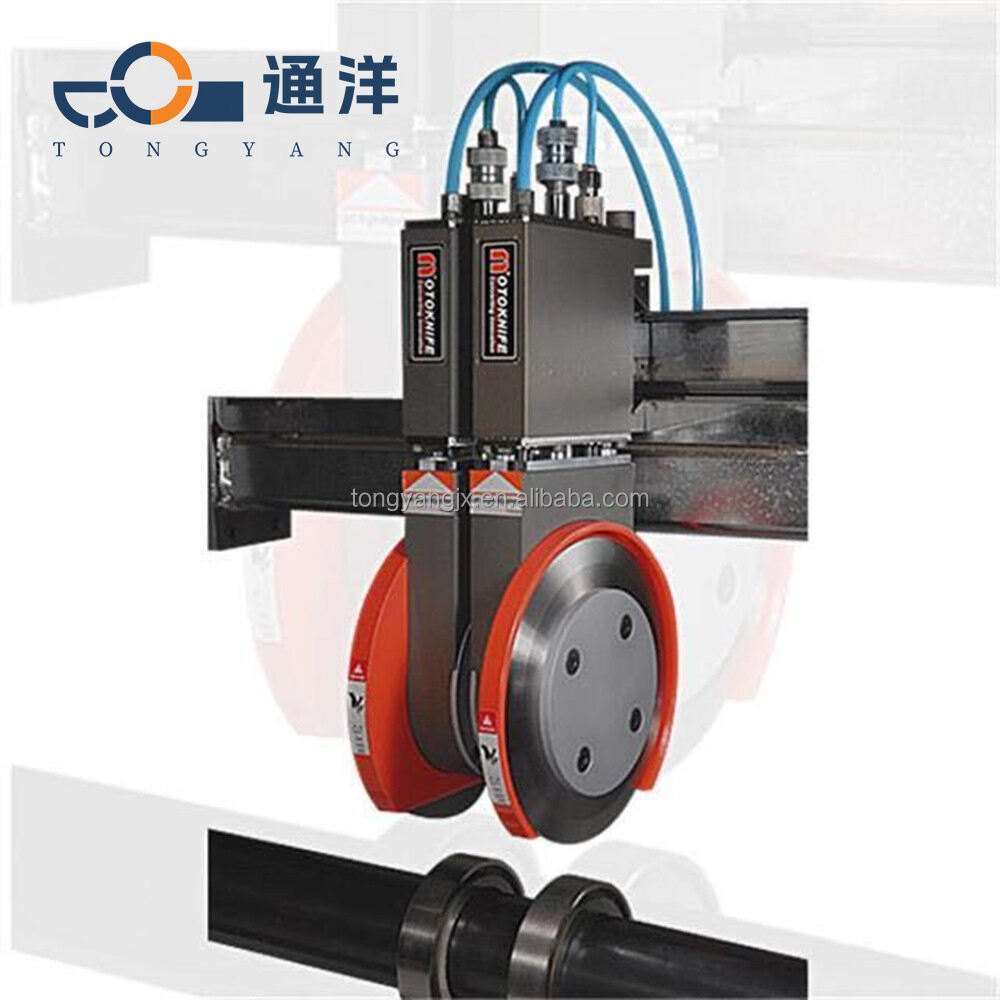

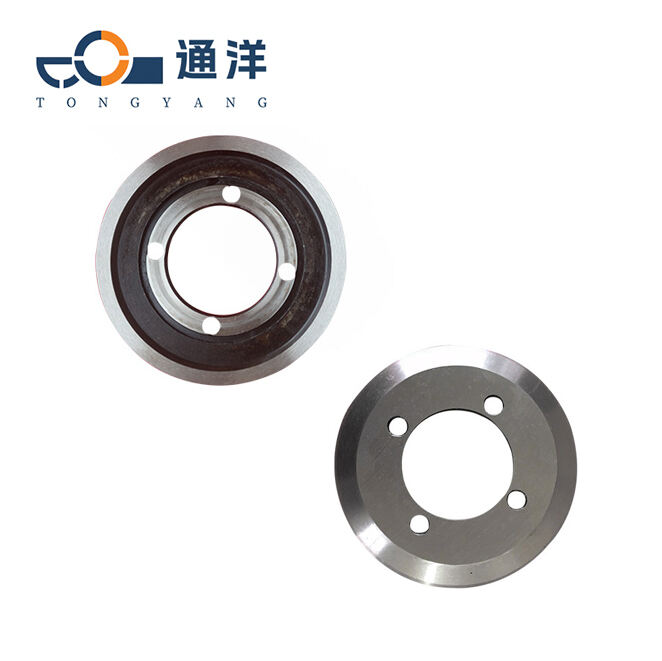

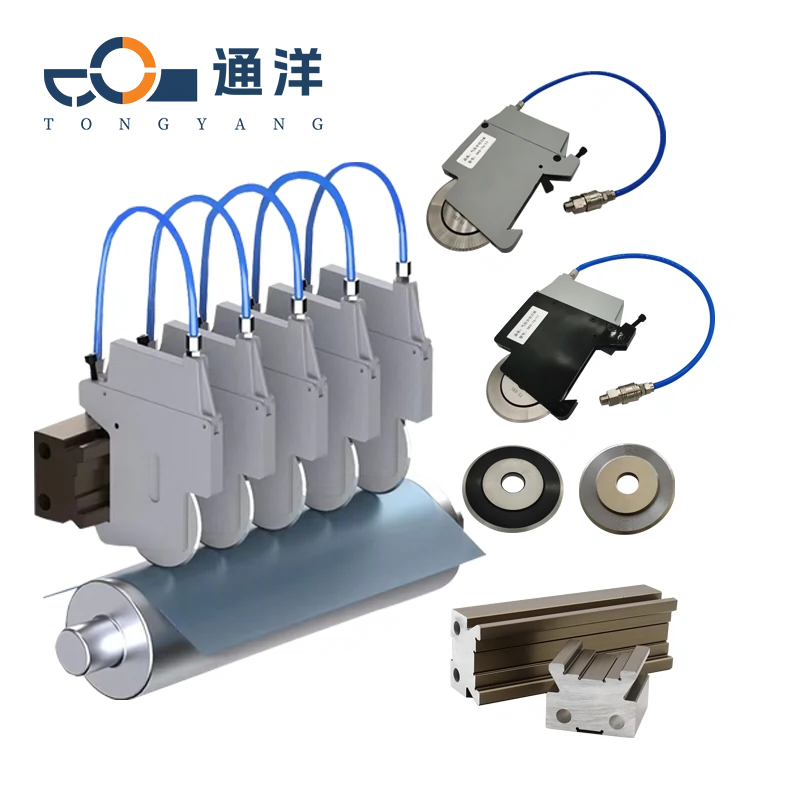

Za opće noževe za šijec kružnih oblika, uobičajeni promjer se kreće od 50mm do 300mm, a debljina je 1-5mm. Kada se šije tanki materijal, obično se koristi debljina od 1-2mm. Kada se šije debeli materijal ili višestruki slojevi materijala skladisteni zajedno, obično se koristi debljina od 3-5mm. Uobičajena otvora je obično 15-50mm (što se može prilagoditi prema promjeru osi uređaja).

- Pregled

- Preporučeni proizvodi

Klasifikacija materijala

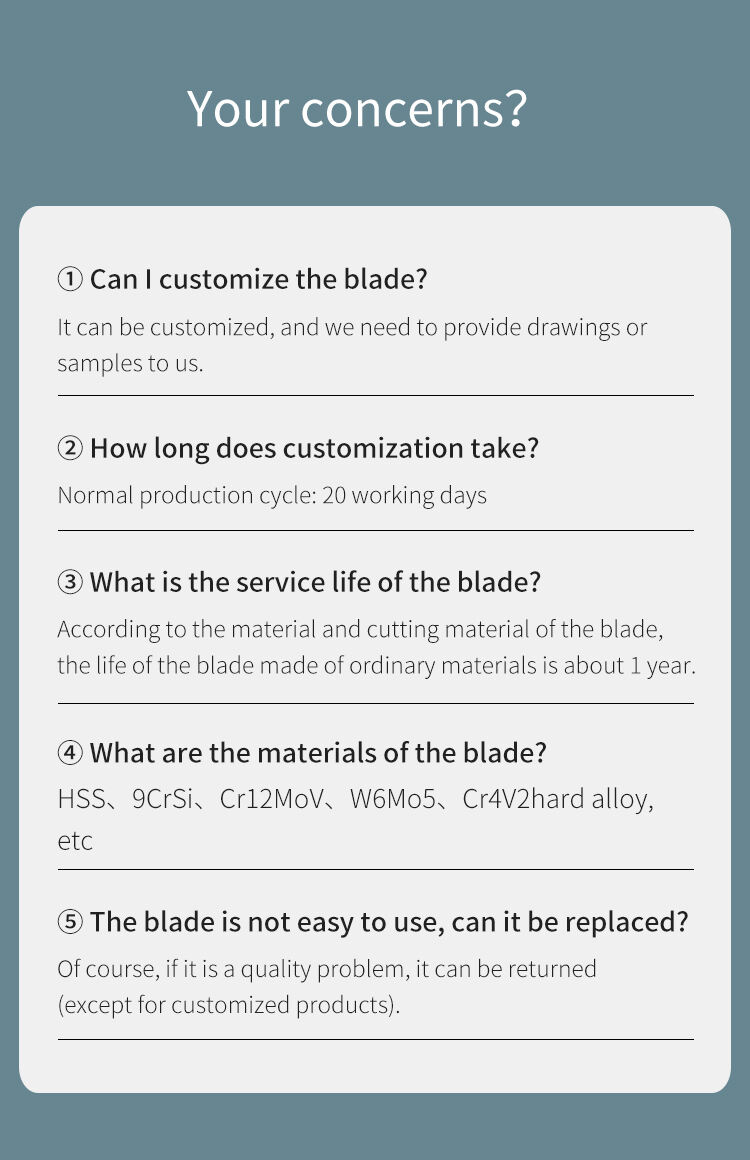

| Materijal | Karakteristike | Primjenjivo | Nedostatak |

| Alatna očeljka (npr. SK5, SK7) | Ima visoku tvrdoću (HRC 55-60), nisku cijenu i oštar rezni rub. | Uobičajene tkanine (bumbasti, poliestar), tanke kože (<2mm) | Lako se ruži i zahtjeva redovitu održavanja. |

| Materijal: HSS (npr. M2, M35) | Ima visoku tvrdoću (HRC 60-65), jaku otpornost na oštricanje i može izdržati visoke temperature. | Višeslojne tkanine, srednje do debljih koži (2-4mm), složeni materijali | Ima dugu životnu dobu i prilagođen je neprekinutom radu. |

| Nerđavajuća očeljka (npr. 440C, 9Cr18MoV) | Ima odličnu otpornost na rost (HRC 58-62) i jaku otpornost na koroziju. | Tkanine s kemikalnim oblogama, vlazna okruženja, koža pRODUKTI (poput materijala za obuću, prtljaga i torbi) | Nema potrebe za čestim tretmanom sprečavanja rosta. |

| Cementirani karbida (tungsten karbid WC) | Izuzetno visoka tvrdoća (HRC 70-80), s odličnom otpornostišću na oštranje i udarce. | Deblji kožni materijal (4mm), sintetična koža, višeslojno platno | Ima visoku cijenu, a teško je popraviti rezivo rub. |

| Keramika (aluminijev oksid / cirkonijev oksid) | Izuzetno oštar (debljina reza manja od 0.1mm) i slobodan od metalnih ionskih zabrzaja. | Visoko kvalitetna tkanina (šiljka, nepletena tkanina), precizno rezanje kože | Ima visoku hruščkavost i lako dolazi do oštećenja režnog ruba. Otvoreni režni alati (TiN, TiCN obloge) |

| Otvoreni režni alati (TiN, TiCN obloge) | Poboljšana je čvrstoća (HRC 65-70) i ima nizi koeficijent trenja. | Ljepljive tkanine (poput PU kože), visoko frekvencirajuće režne situacije | Smanjuje se prilaganje materijala i produžuje se vrijeme uporabe. |

Uobičajene specifikacije noževa za rezanje kože i tkanine

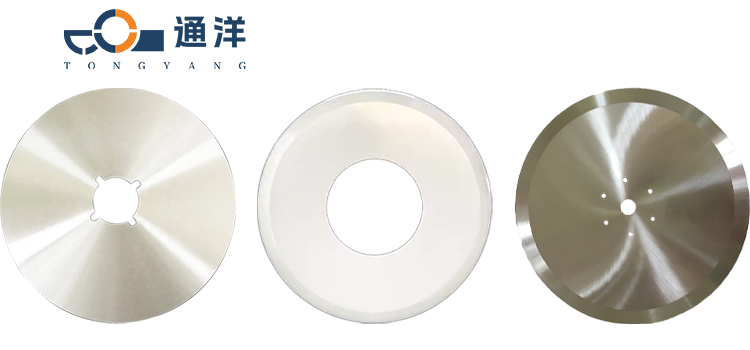

noževi

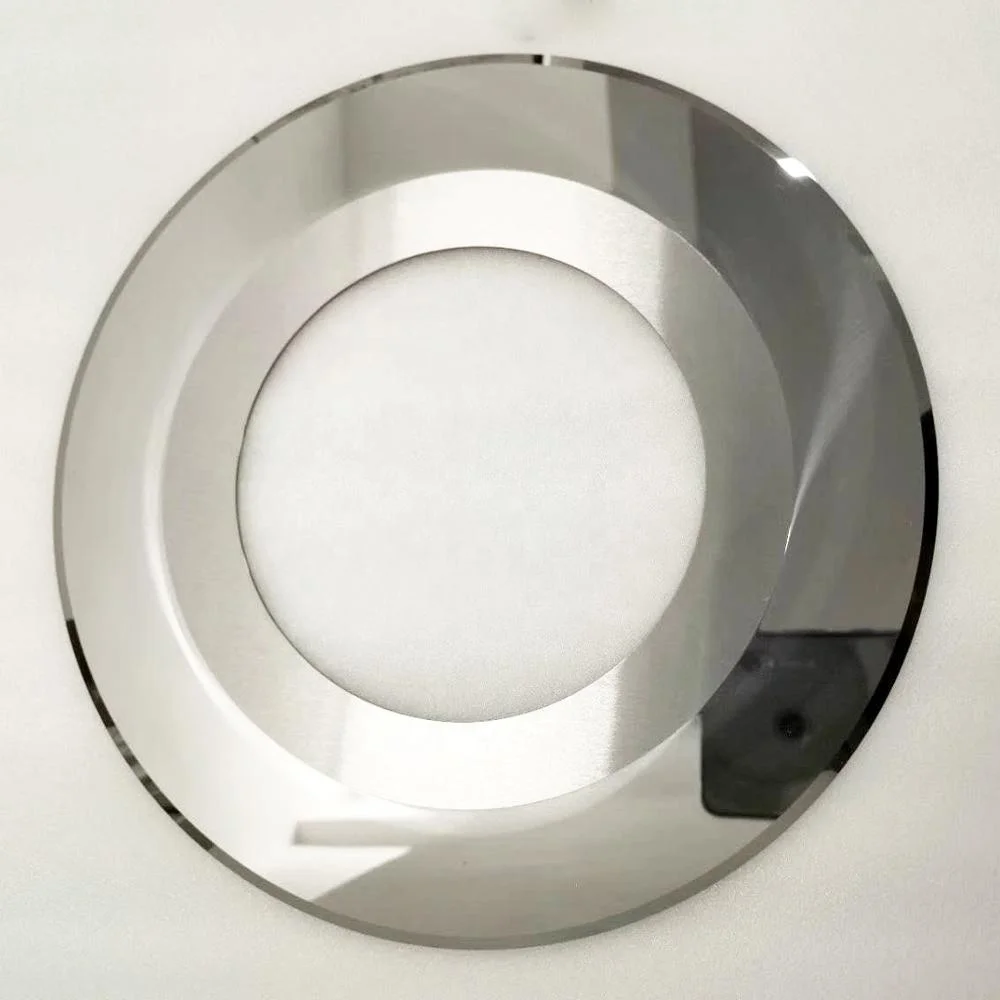

Za opće režanje tkanine, uobičajeni promjer kružnih noževa iznosi od 50mm do 300mm, a debljina je 1-5mm. Prilikom režanja tankih tkanina obično se koristi debljina od 1-2mm. Prilikom režanja debelih tkanina iLI višestruke slojevi od tkanine namještena jedna na drugu, debljina od 3-5mm se često koristi. Uobičajena otvora je obično 15-50mm (što može biti prilagođeno prema promjeru valjka opreme). Postoje obično dva tipa dizajn češlja dizajni: ravnih žica i mikro-zubastih žica. Ravnih žica općenito koristimo za gladak tkaninama (poput bumbara i poliestar)

dok su mikro-zubaste žice učinkovite u sprečavanju klizanja i odgovaraju za elastične tkaninama (poput kao elasta i prepletenih tkanina).

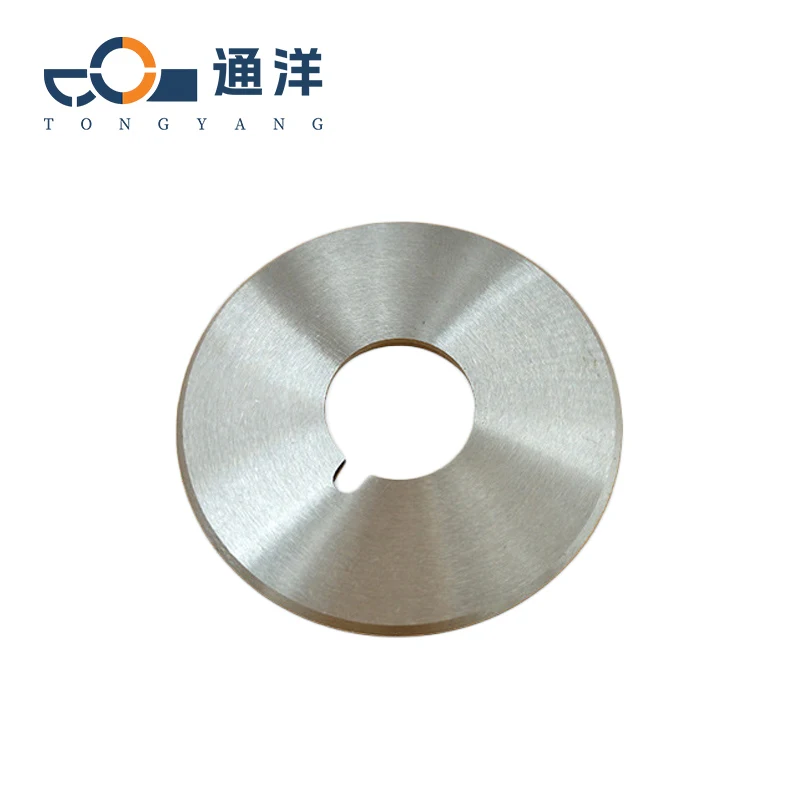

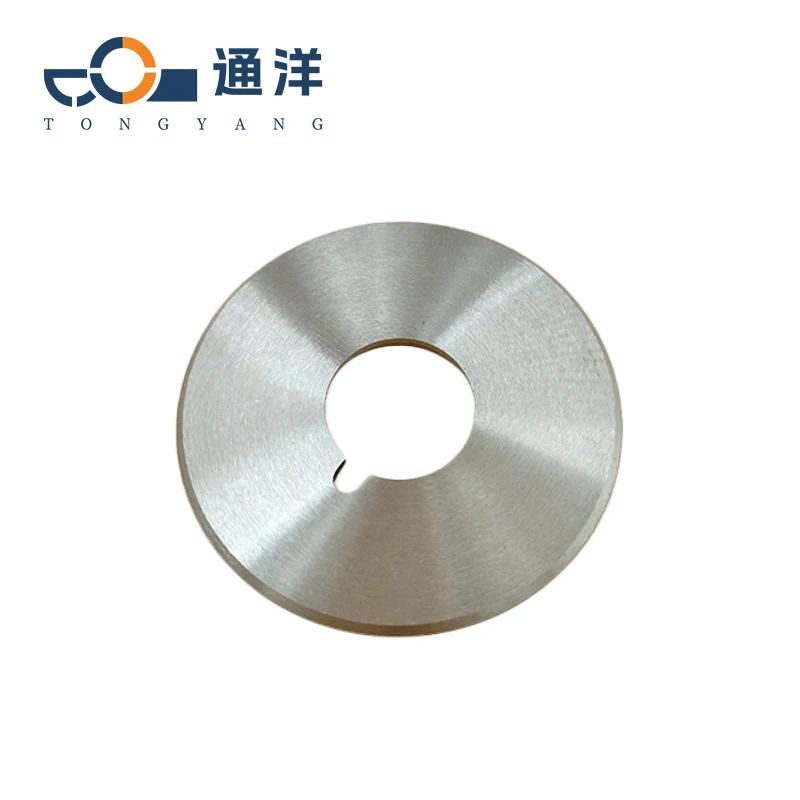

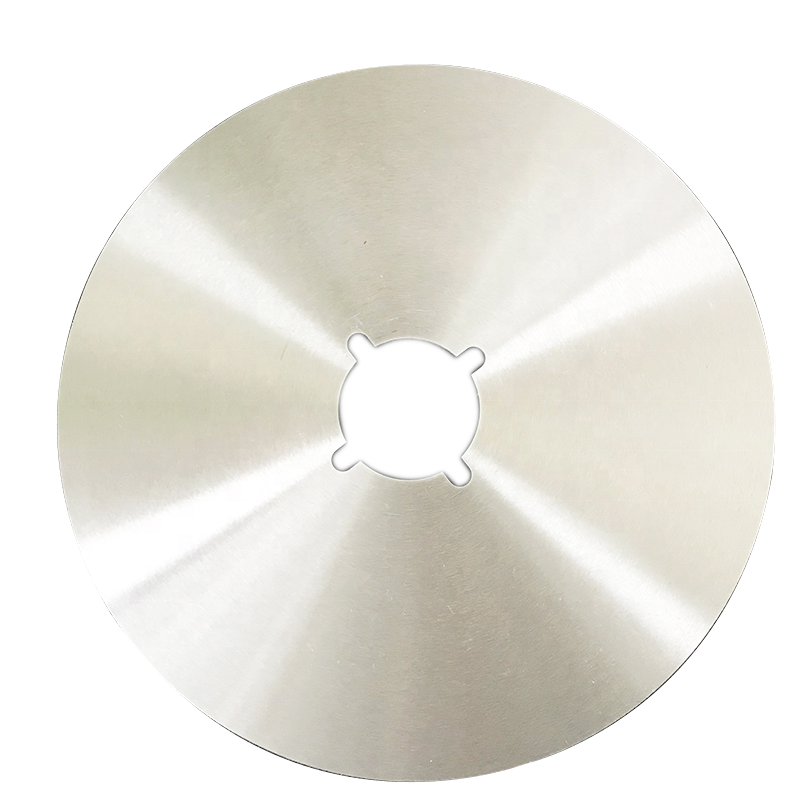

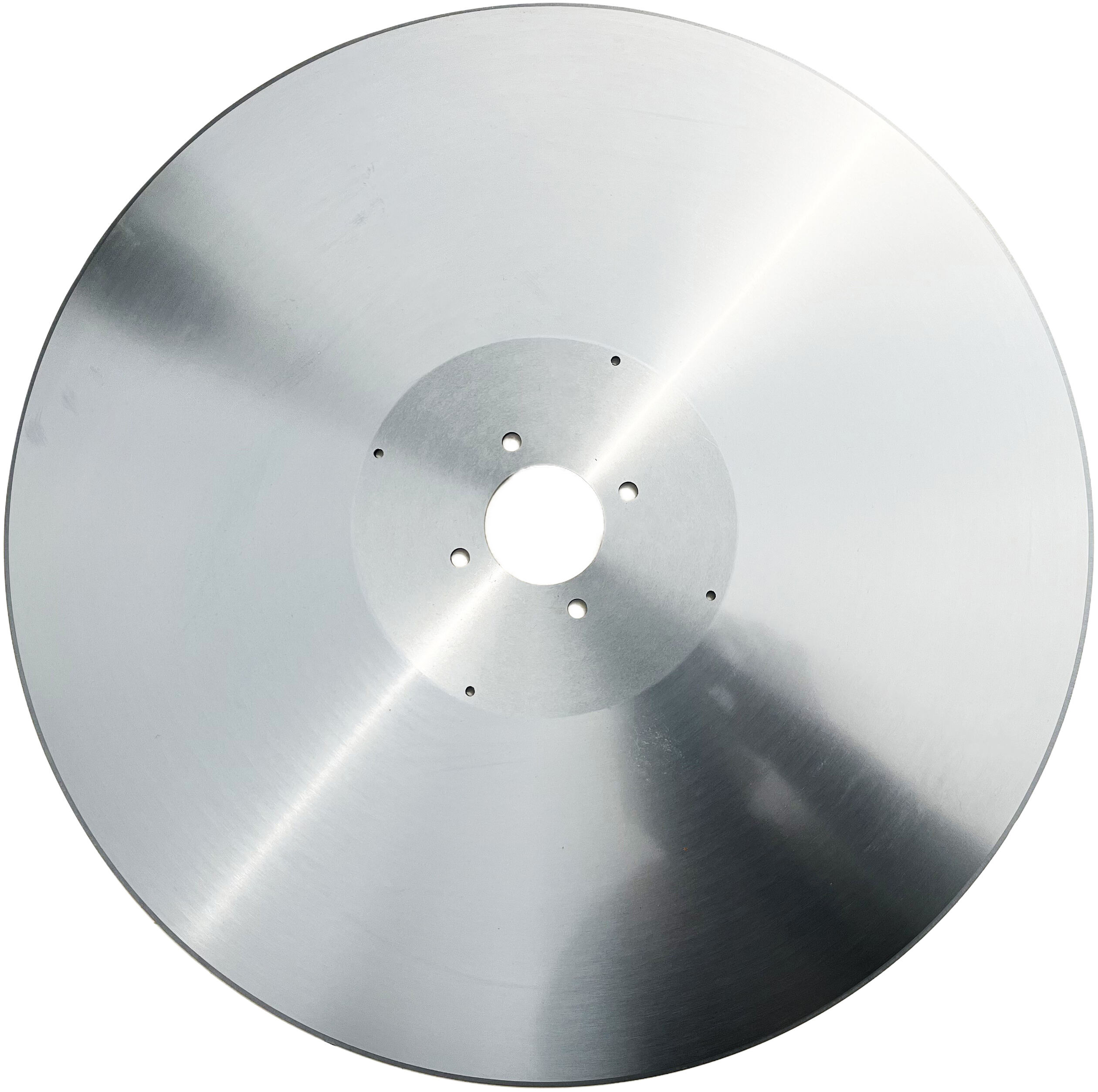

Promjer kružnog noža za sjecanje kože iznosi 100-400mm, a uobičajeni promjer je 150-300 mm The debljina žice je 2-6mm, 2-3mm za tanko kožu i 4-6mm za debelu kožu. Uobičajeno korištena otvora je 20-60mm (što se može prilagoditi prema promjeru valjka uređaja). Općenito, postoji su dva tipa od dizajn češlja: ružni rub češlja povećava trenje kako bi se sprečilo koža od klizanja (pogodno za prirodnu kožu), a valastivi rub češlja smanjuje otpor tijesanja i pogodan je za sintetička kožu (PU, PVC).

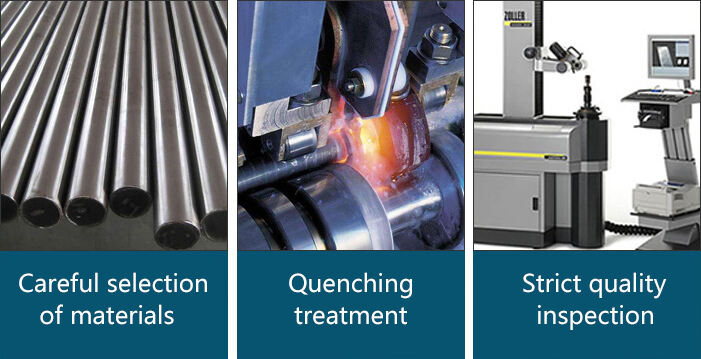

Naše prednosti

Putem razumnog kombiniranja materijala i modela, može se povećati učinkovitost tijesanja (na primjer, brzina tijesanja za tekstilne materijale iznosi 50-100m/min, a za kožu 20-50m/min), istovremeno se može produžiti životno doba alata za tijesanje (općenito 300-800 sati, a za alate od lepljenog karbida mogu dostići preko 1000 sati). Preporuča se odabir optimalnog rješenja prema specifičnoj debljini materijala, parametrima opreme i proračunu troškova.

Predlozi za izbor modela

Putem razumnog kombiniranja materijala i modela, može se poboljšati učinkovitost rezanja (na primjer, brzina rezanja za tkanine je 50-100 metara po minuti, a za kožu 20-50 metara po minuti). Također se može produžiti vrijeme rada alata zarezanja (općenito 300-800 sati, a za alat od tvrdog wolframa može premašiti 1000 sati). Preporuča se odabrati optimalno rješenje prema specifičnoj debljini materijala, parametrima opreme i proračunu troškova.