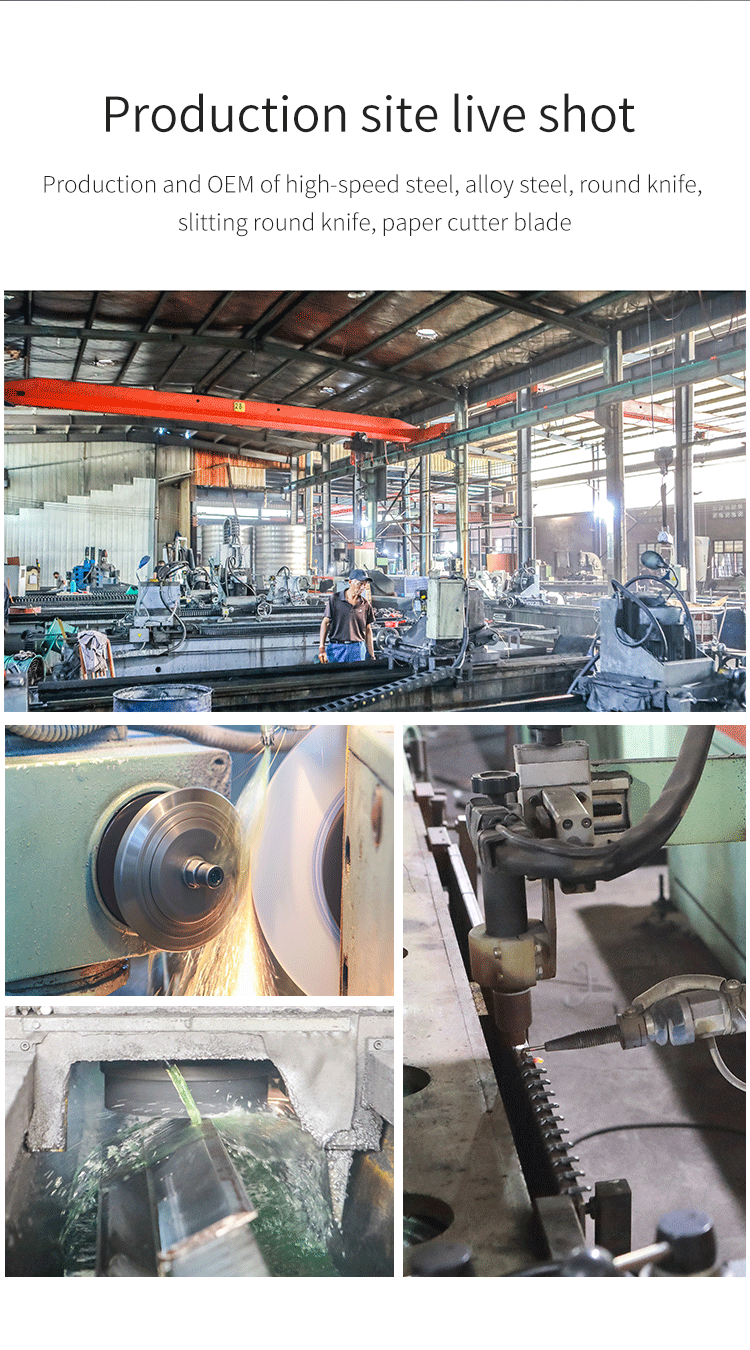

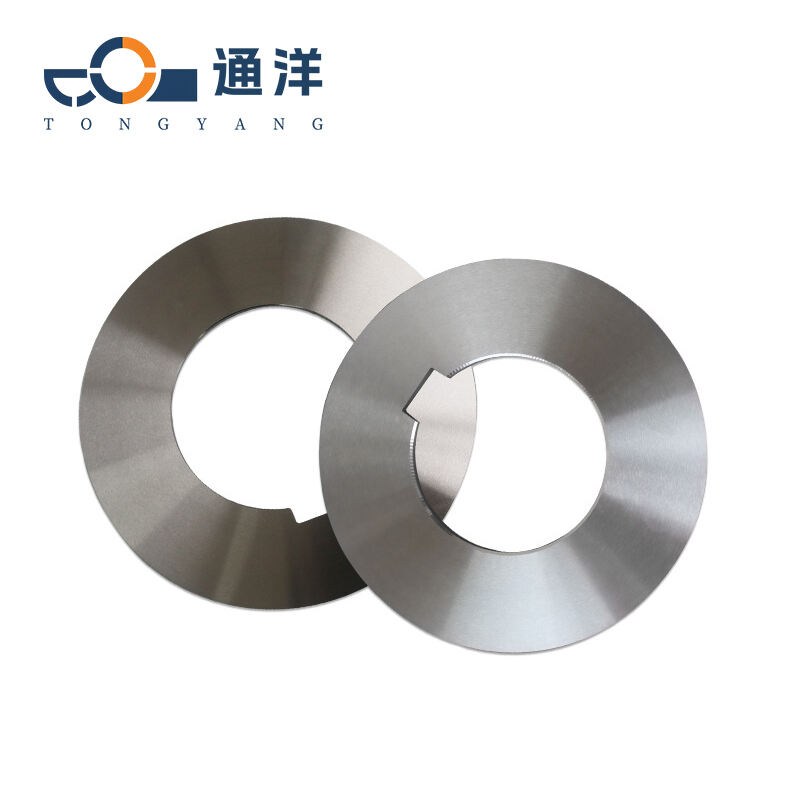

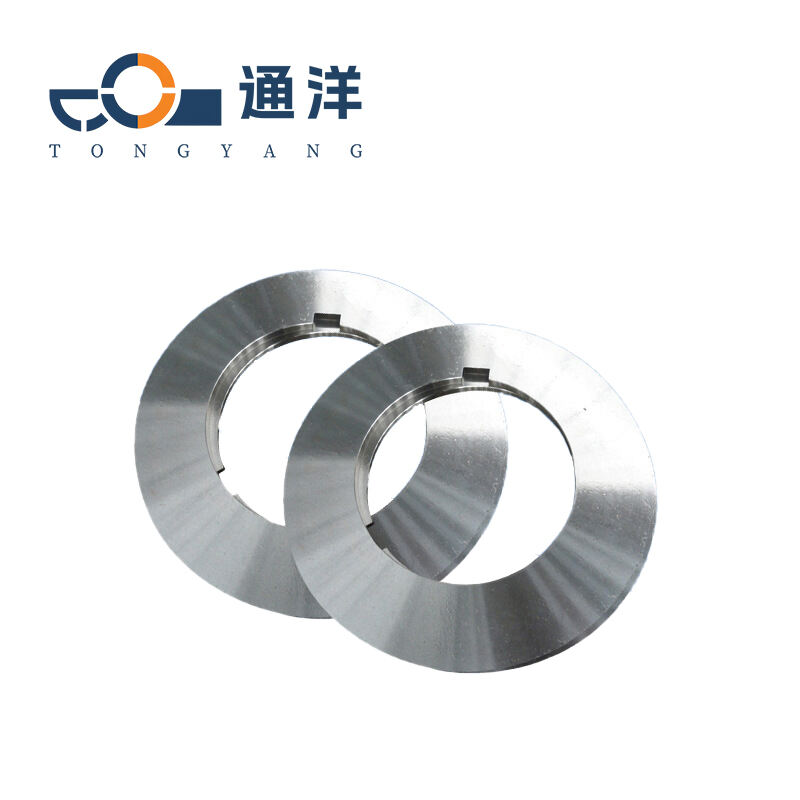

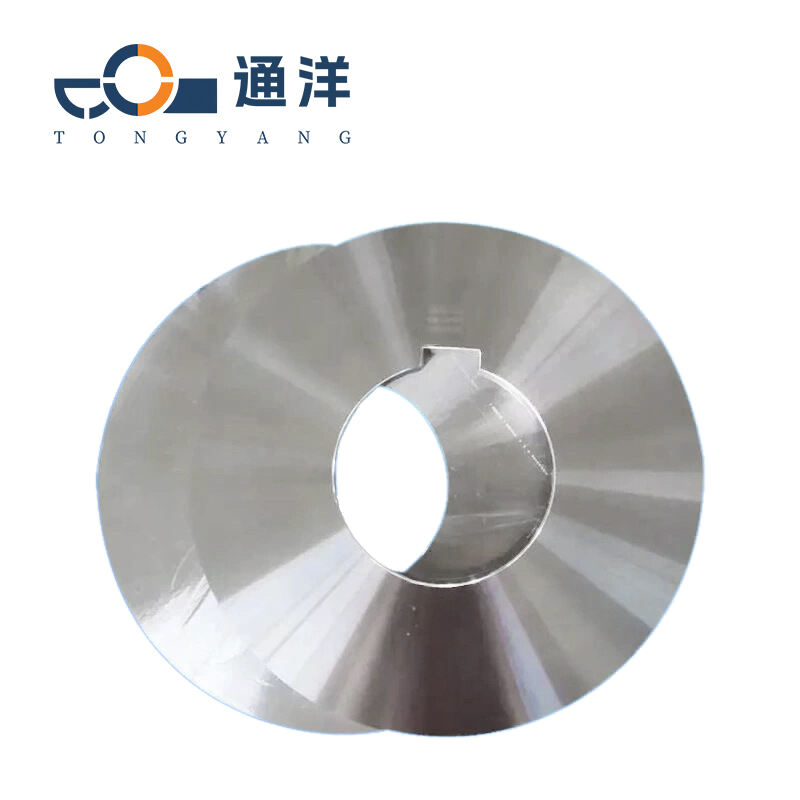

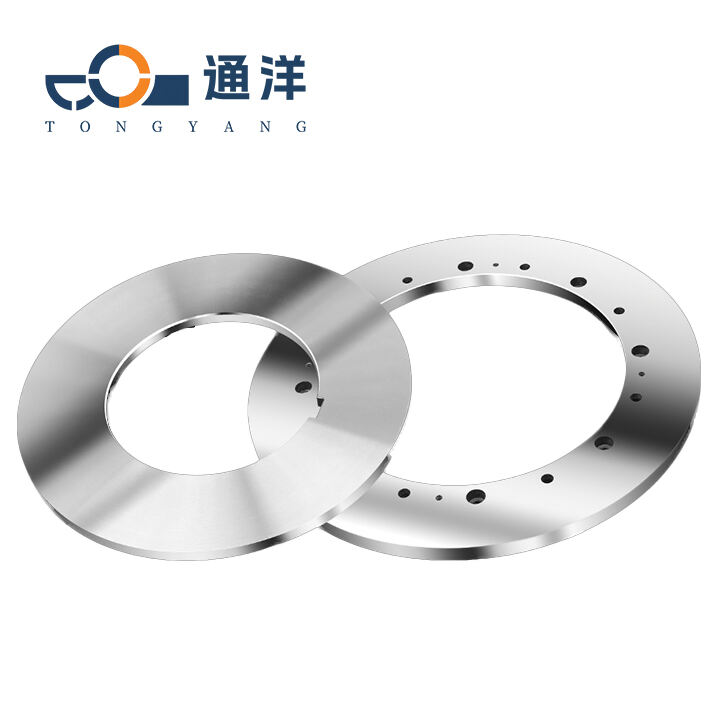

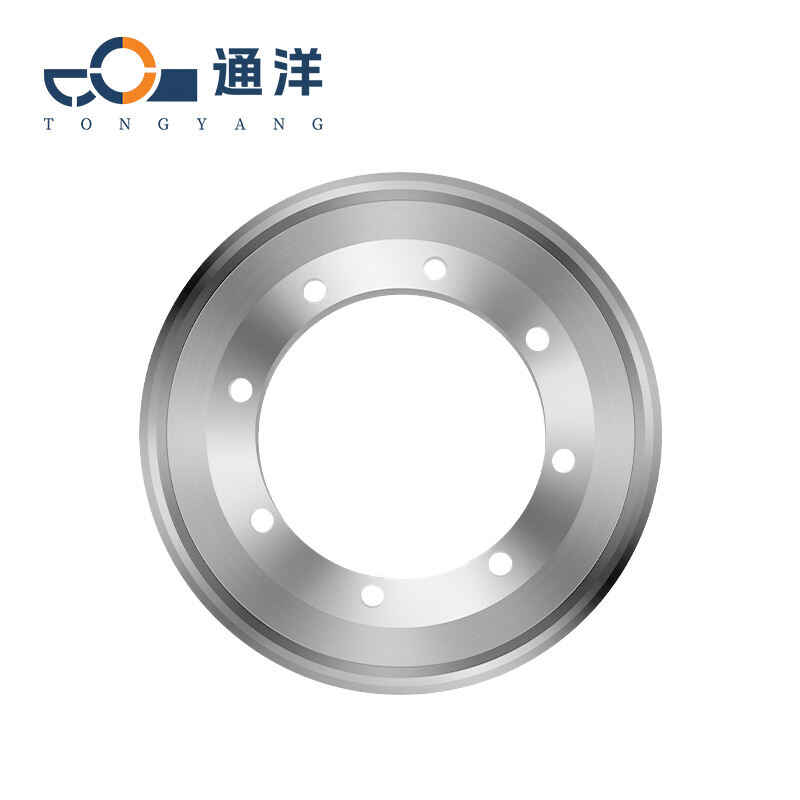

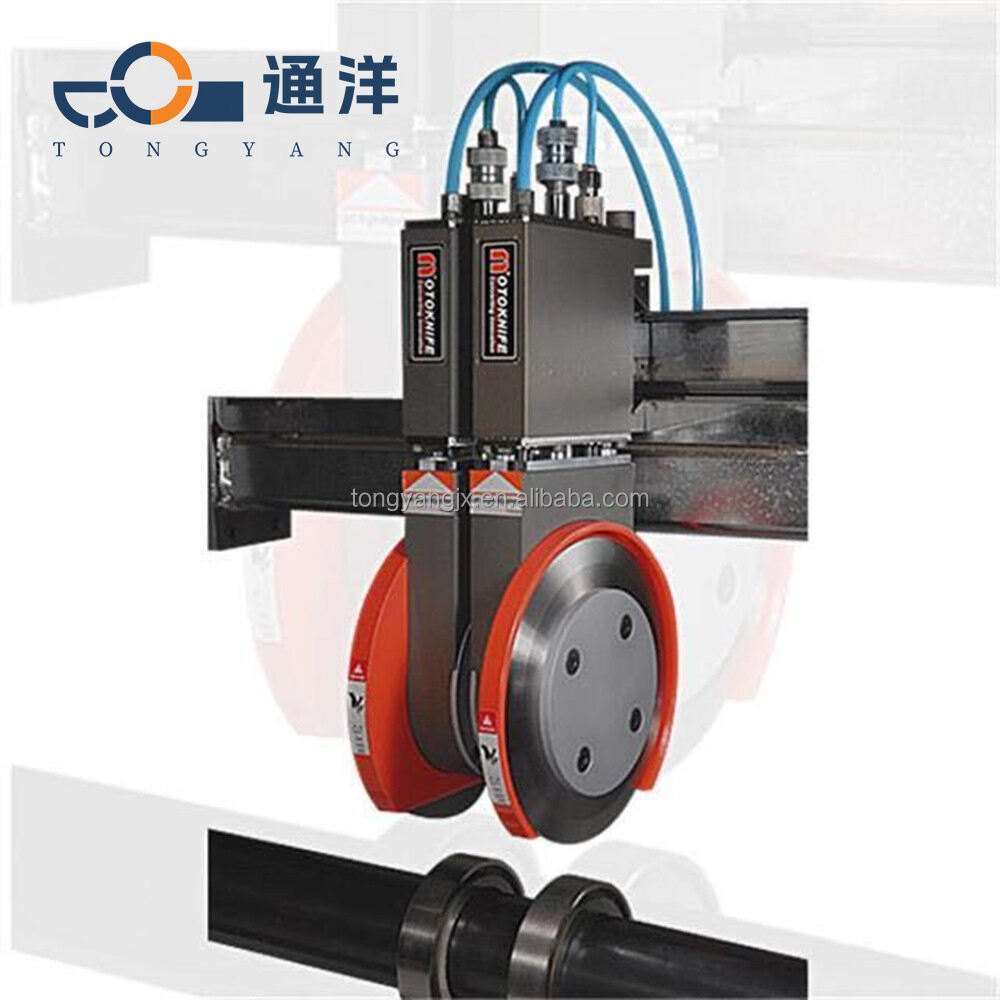

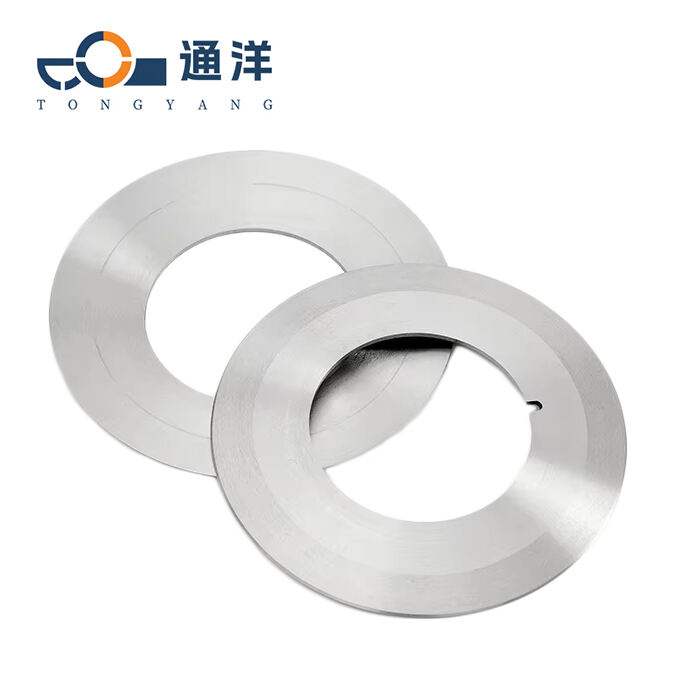

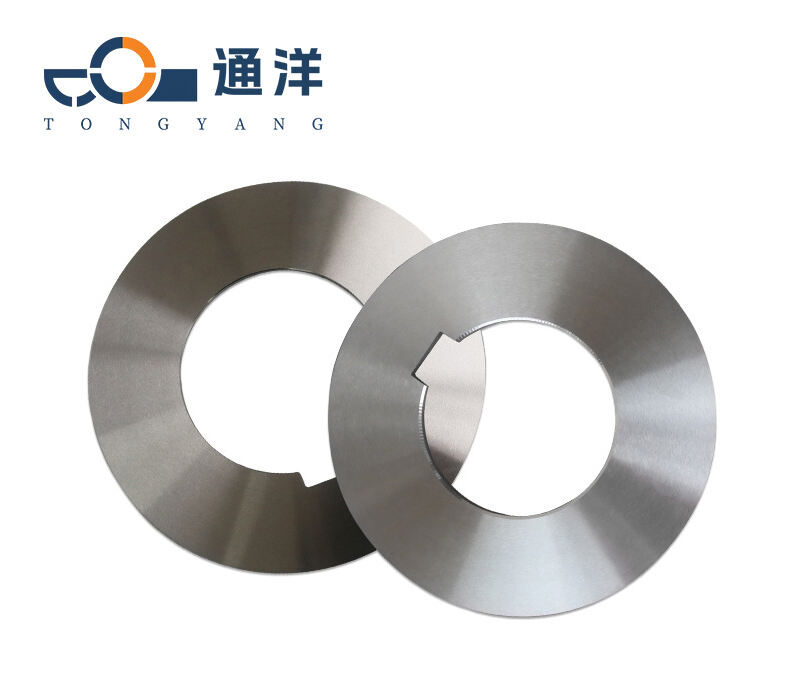

Cirkulær metal slitting kniv

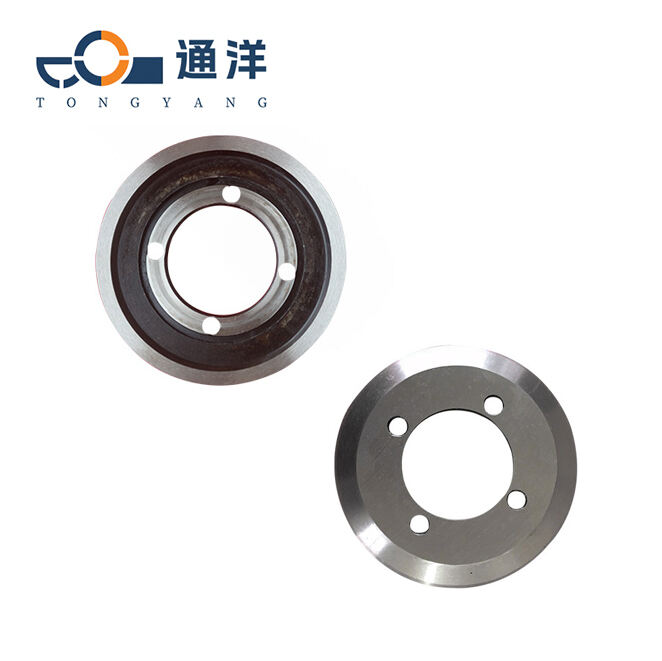

Denne cirkulære metalklædeskive er lavet af omhyggeligt udvalgt høj kvalitet stål. Gennem nøjagtig smedning og avancerede varmebehandlingsprocesser har den en høj hårdhed og stærk modstandsdygtighed mod udslitning. Klippekanten er skarp og præcis, hvilket gør det muligt at effektivt klippe metalruller, og den bruges vidt og bredt i industrier såsom metalbearbejdning.

- Oversigt

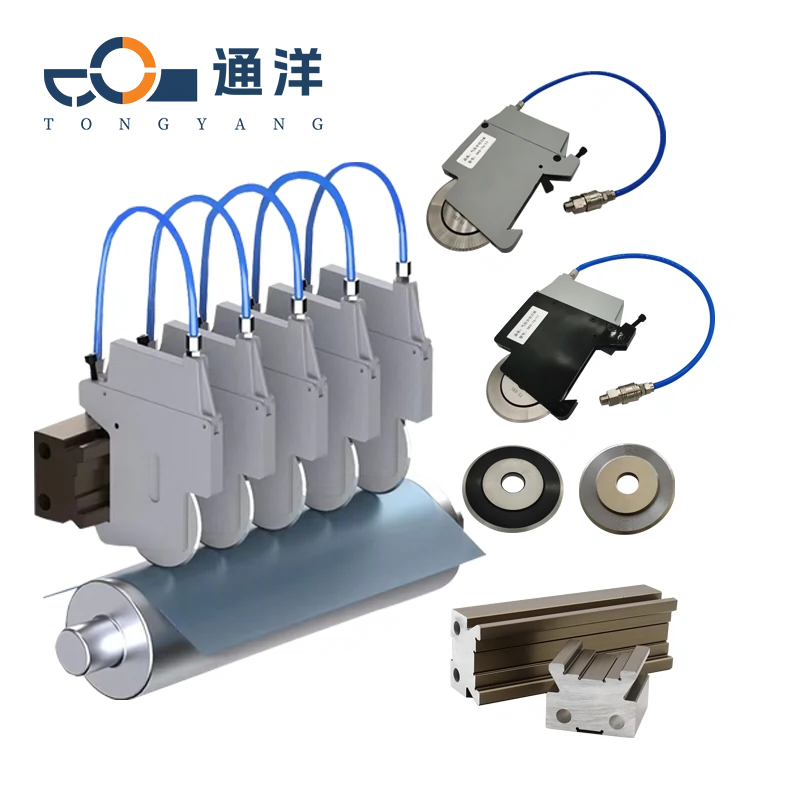

- Anbefalede produkter

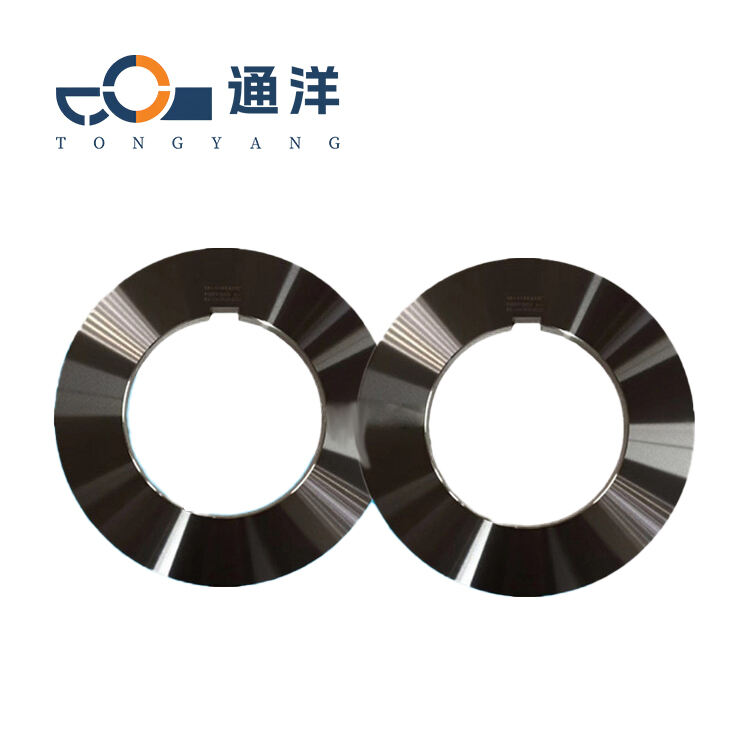

Almindelige materiale typer

| Materiale | Klassisk mærke | Hårdhed | Funktioner og anvendelige scenarier |

| Værktøjsslag | SK5, SK7 | 55-60 | Det har lav omkostning og en skarp skærende kant. Det er egnet til lavhastigheds-skæring (< 50m/min) af bløde metaller (lavkarbonstål, kobber). |

| Højhastighedsstål (HSS) | M2, M42 | 62-68 | Det kan tåle høj temperatur (600°C) og er slipbestandigt. Det er egnet til mellemhastigheds-skæring (50-150m/min) af konstruktionsstål, tynde rostfrie stålplader osv. |

| Sværmet karbid | YG8 (WC-Co), YT15 | 89-93HRA (≈HRC70-75) | Det har ekstremt høj hårdhed og slipbestændighed. Det er egnet til højhastigheds-skæring (150-300m/min), såsom kværnet stål, kastjern og tykke rostfrie stålplader. |

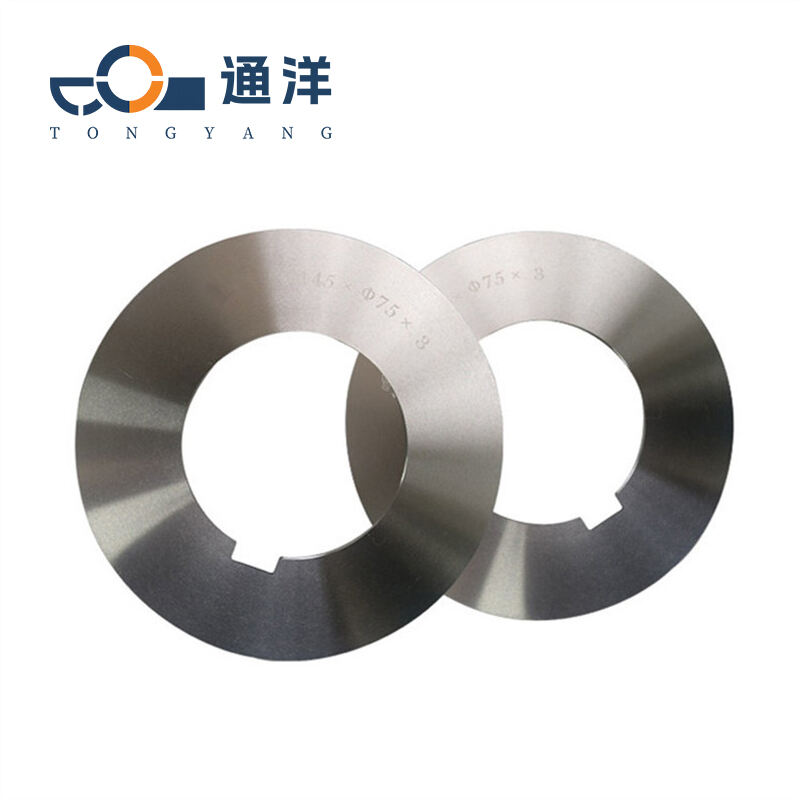

Almindelige dimensioner, modeller og specifikationer

Generelle specifikationer

| Normer | Område (Almindelige værdier) | Anvendte materialer |

| Diameter (Φ) | 50-600mm (Den almindelig brugte værdi er 100-400mm.) | Til tynd plade skæring: Φ100-200mm; Til tykke plader/højhastighedsudstyr: Φ200-400mm |

| Tykkelse (mm) | 1-10mm (Vælg i overensstemmelse med metallens tykkelse.) | Til tynde plader (< 3mm): 1-3mm; til mellemtykke plader (3-10mm): 3-6mm; til tykke plader (> 10mm): 6-10mm. |

| Hul diameter (D) | 15-100mm (Match med shaft-diameteren på udstyret.) | De almindeligst anvendte værdier er: 20mm, 25mm, 32mm, 50mm (egnede til storskala udstyr). |

| Vinklen af skæret | Fremvinkel: -5° til +15°; Bagvinkel: 5° - 15° | For hårde metaller (som eksempelvis kølet stål): negativ skævhedsvinkel (-5° til 0°); For bløde metaller: positiv skævhedsvinkel (+5° til +15°) |

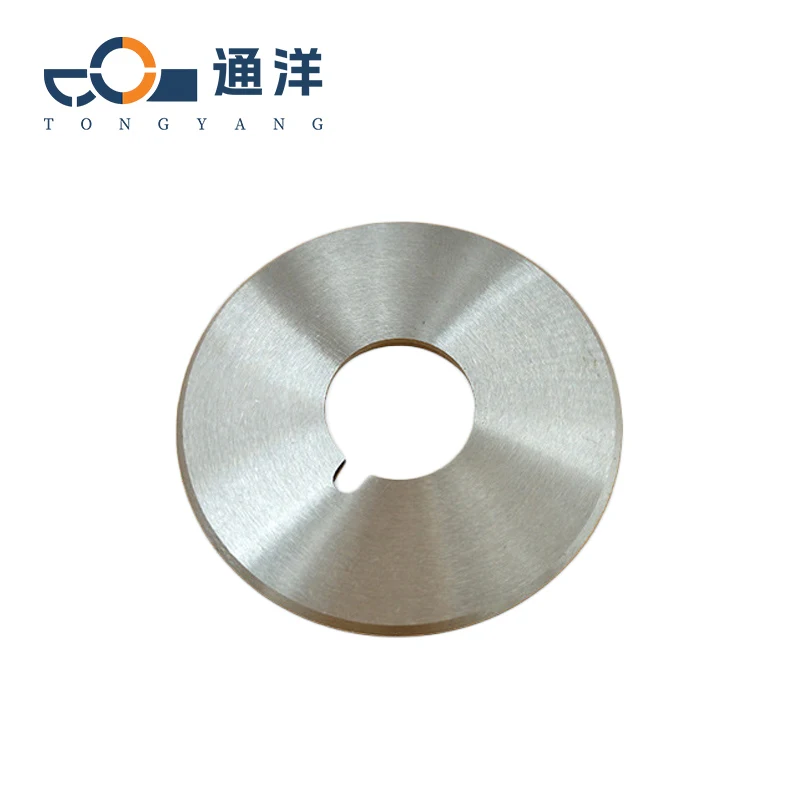

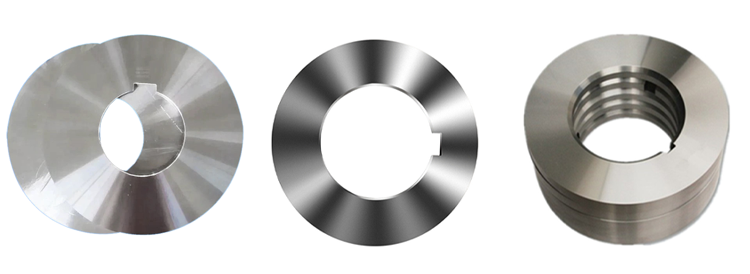

Skærmundsdesign

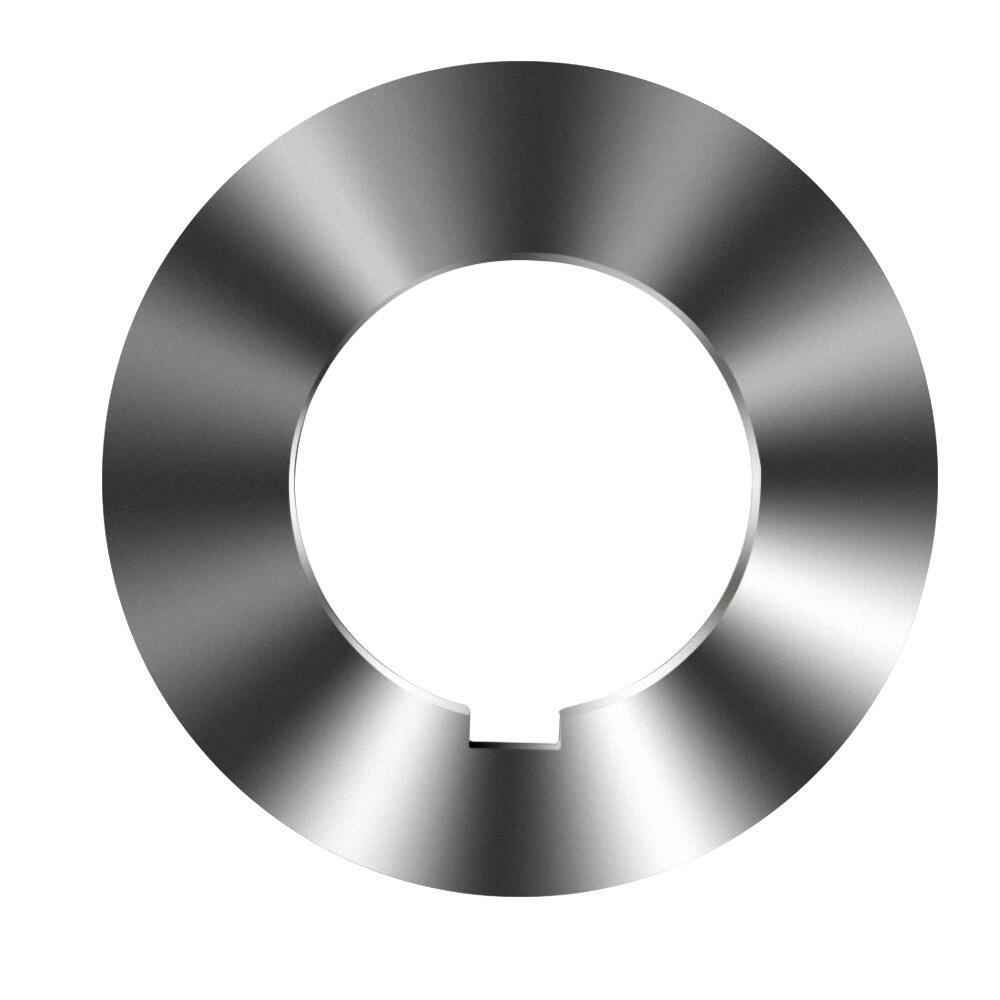

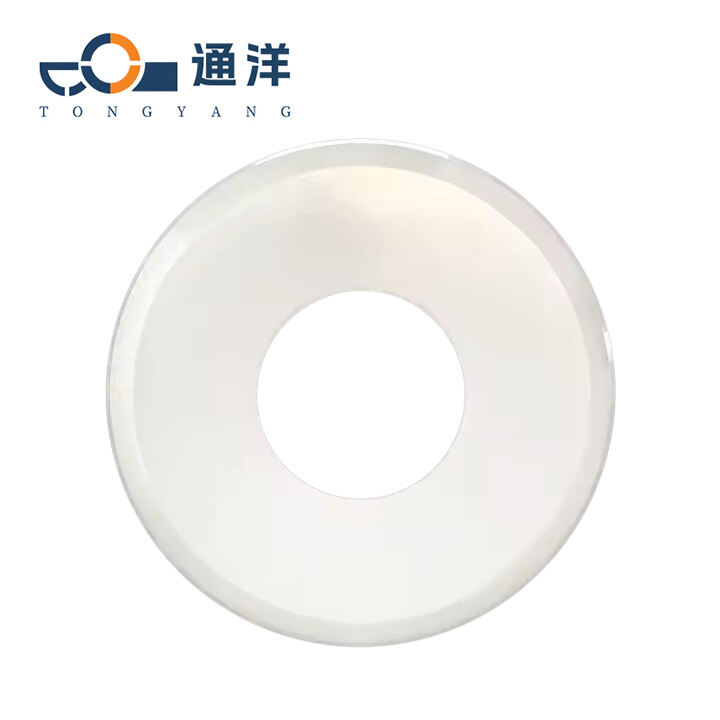

Flad kant: En almenbrugs type, egnet til glatte metaloverflader (som aluminiumplader og tynde blæksedler, rostfri stålplader).

Saw-tænnet kant: Øger skærevirkningen og forhindrer glip. Det er egnet til tykke plader (5mm) eller metaller med høj hårdehed (som gietjern).

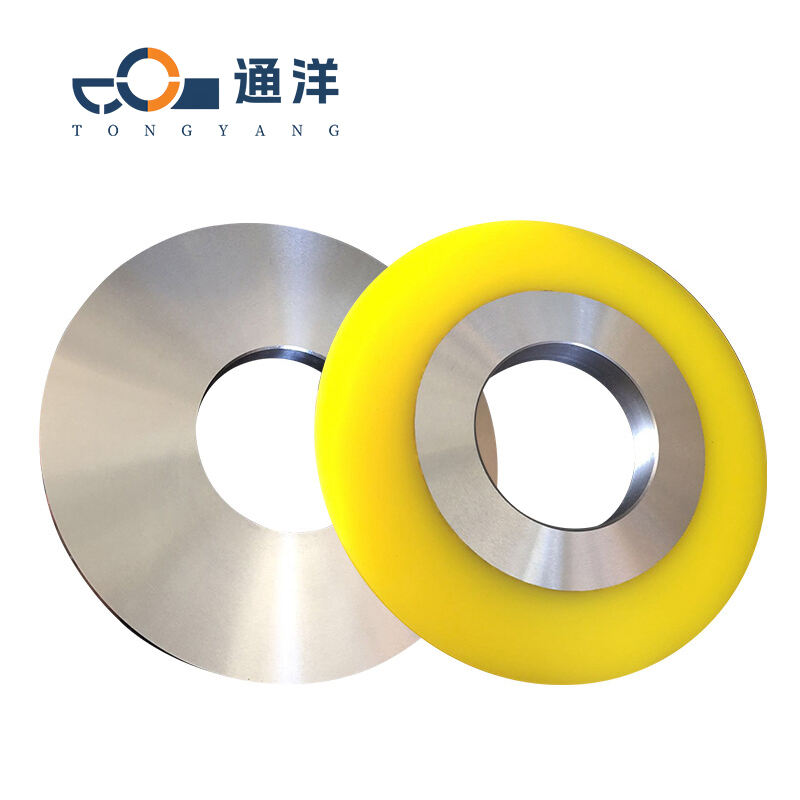

Koated kant: TiN (almenebrugs), TiAlN (modstand mod høj temperatur), CrN (korrosionsresistent), hvilket kan reducere friktion og værktøjshæftelse (f.eks. ved skæring af rostfrit stål).

Bølgeformede kant: Reducerer skæresmodstanden og er egnet til at skære flere lag stakket metal (som bilbladmetal).

Specielle specifikationer

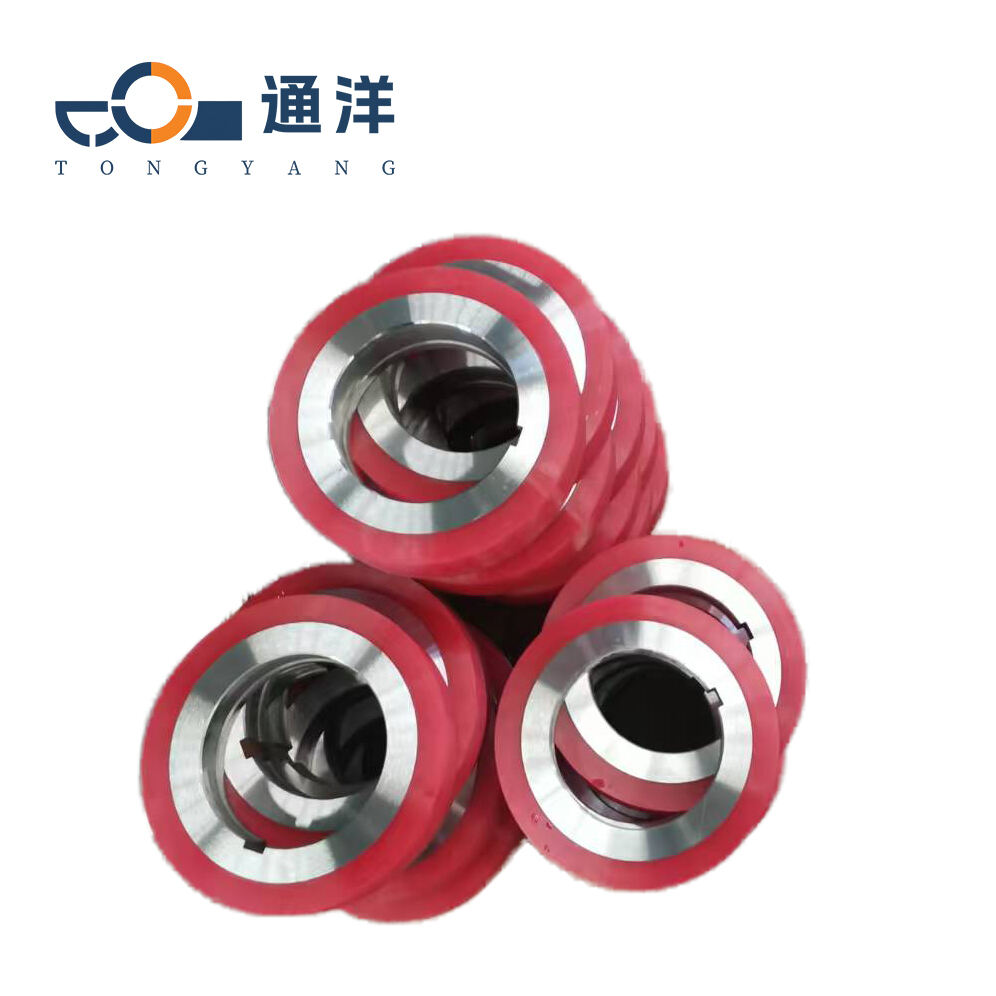

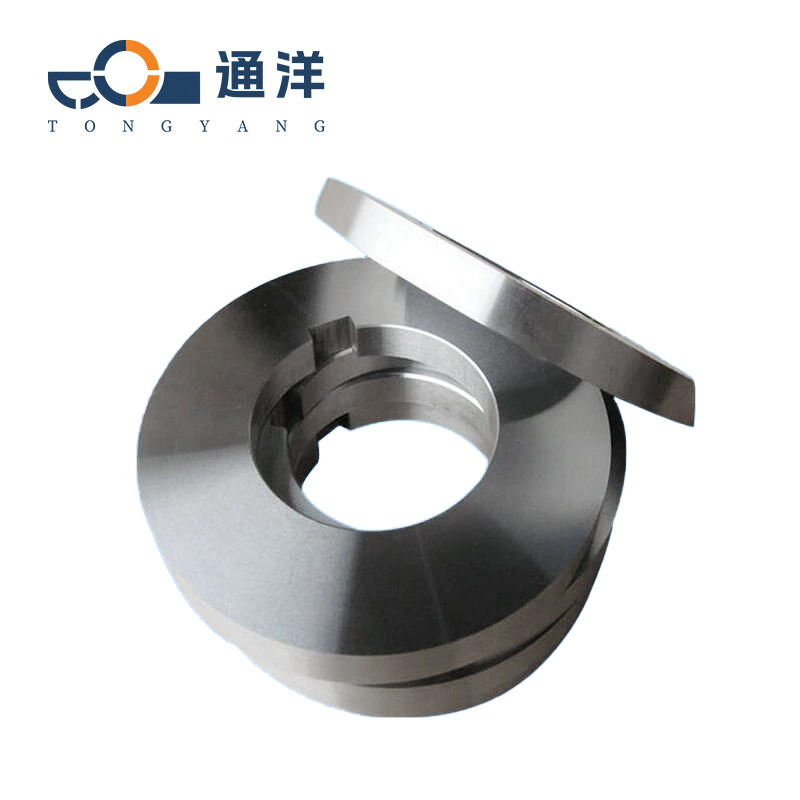

Kombinationskåret: Flere stykker bliver stakket (som 2-5 stykker), hvilket bruges til synkron skæring af flere lag metal (som bladmetallet i distributionskabine).

Trinformeret skåret: Skærekanten er i trinform, hvilket er egnet til behandling af metaller af forskellig tykkelse (som konturens groover).

Ultra-tynne skåret: Med en tykkelse på mindre end 1mm, bruges det til skæring af præcise elektroniske komponenter (som kobberfolier og aluminiumstriper).

Vælgning forslag (efter typen af metal der skal skæres)

| materiale | Anbefalede materialer: | Typisk Model (Φ×T×D) | Skærhastighed (m/min) |

| blødt stål | Høj hastighed stål (M2) / Tungstenkarbid (YG8) | φ150×3 mm×25 mm | 80-200 |

| rustfrit stål | Tungstenkarbid (YT15) + TiAlN coating | φ200×5 mm×32 mm | 50-150 |

| gødt jern | Tungstencarbide (YG6X) / CBN | φ250×6 mm×50 mm | 30-100 |

| Aluminiumlegering | Diamant (PCD) / Højhastighedsstål (TiN-behandling) | φ300×4mm×50mm (Høj hastighed) | 200-500 |

Vedligeholdelse og forsigtighedsforanstaltninger

Det vigtigste i metalhoblingsprocessen er at køle ned (ved hjælp af vand eller oliekøling) for at forhindre, at hobbet overheder sig, hvilket kan påvirke hoblingsydelsen og serviceperioden for hobbeklitter. Under normal brug bør dynamisk balance udføres for hobbeklitter med en diameter større end 200 mm. For hoblingsopgaver, der kræver høj præcision, bør balance udføres mindst én gang om ugen, og målinger bør tages én gang om dagen.

Livstidsreference

Højhastighedsstål: 50-200 timer (afhængigt af metallens hårdehed)

Karbid: 200-500 timer (30% længere brugsliv for coatings værktøjer)

CBN\/Ceramik: 500-1000 timer (i præcisionsklippingscenario)

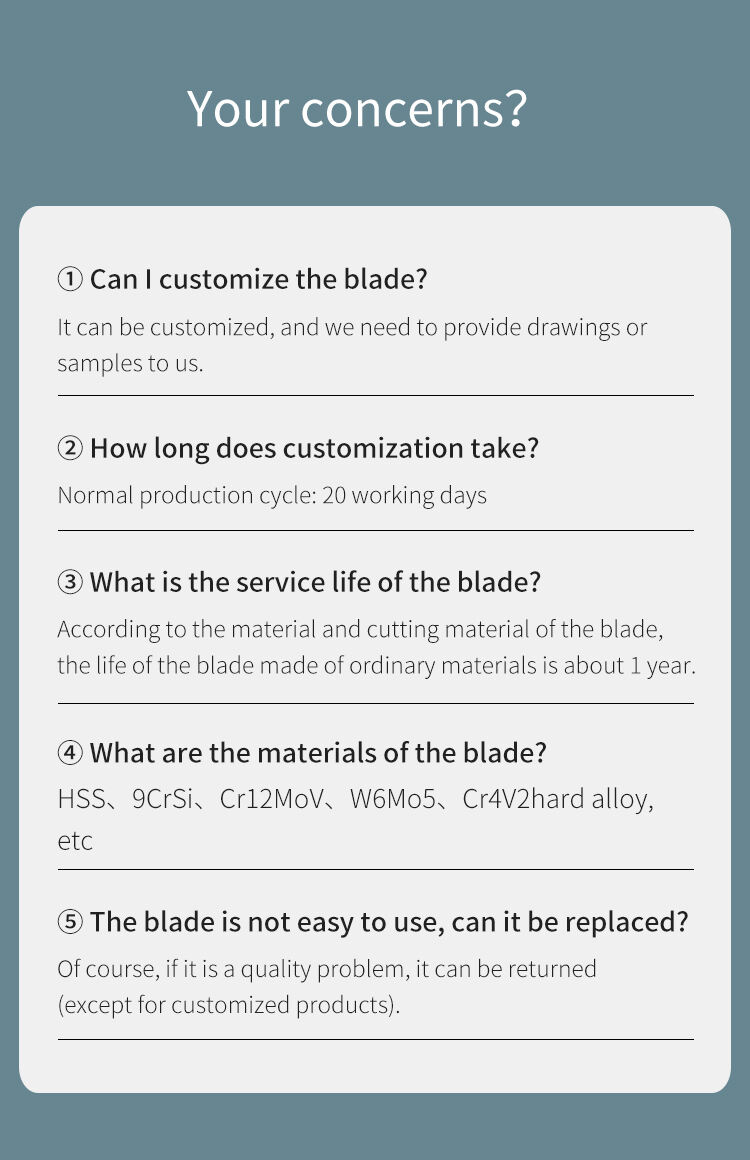

Tilpassede processer