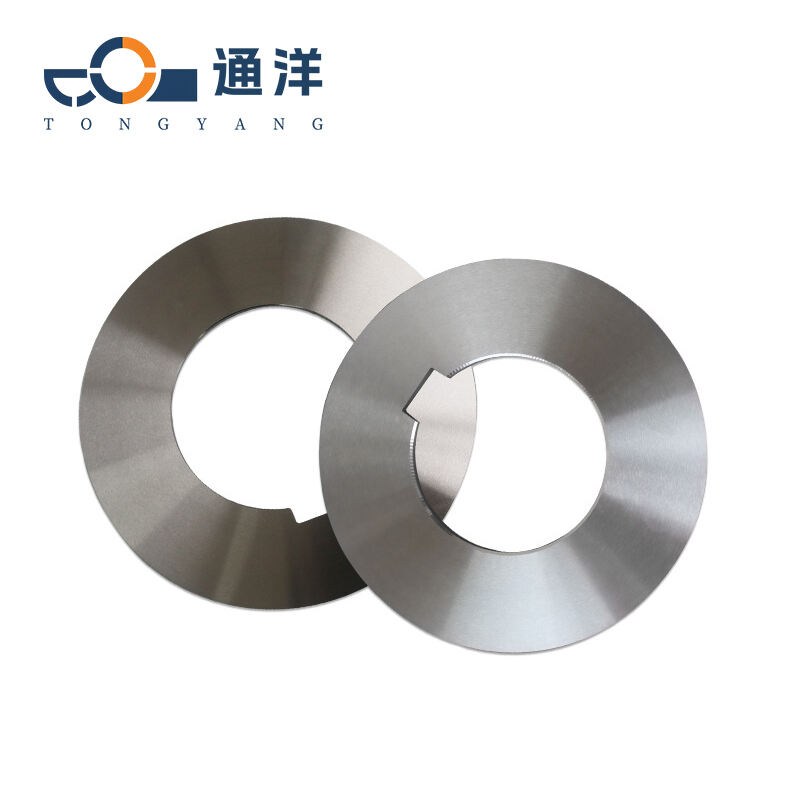

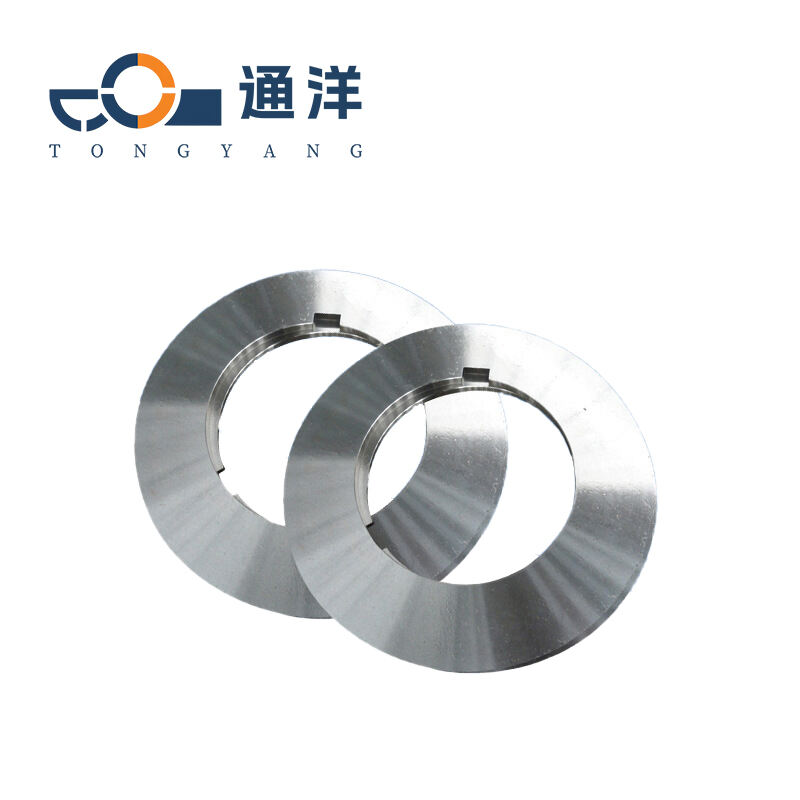

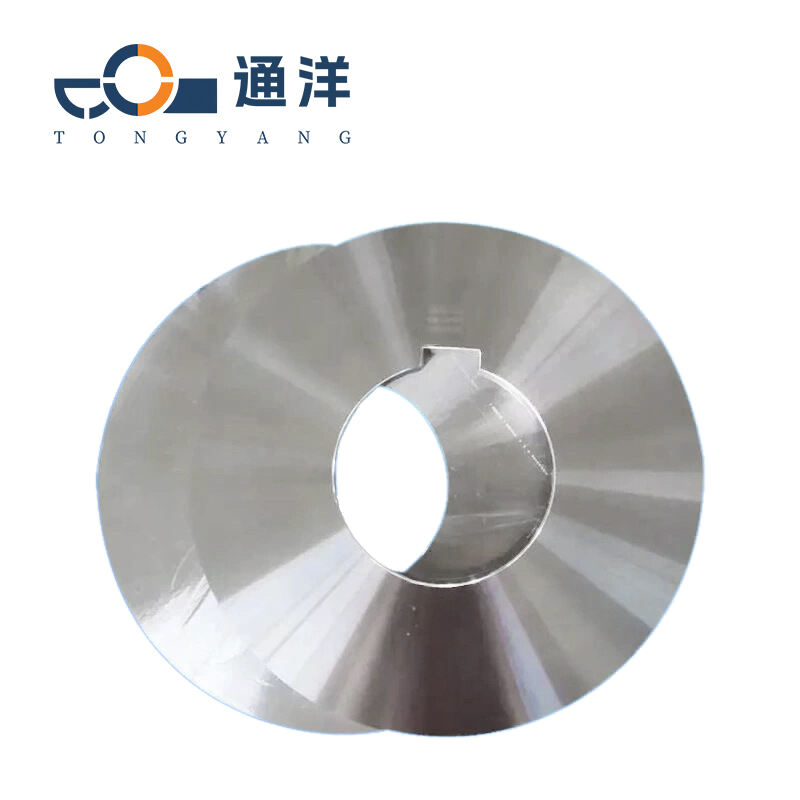

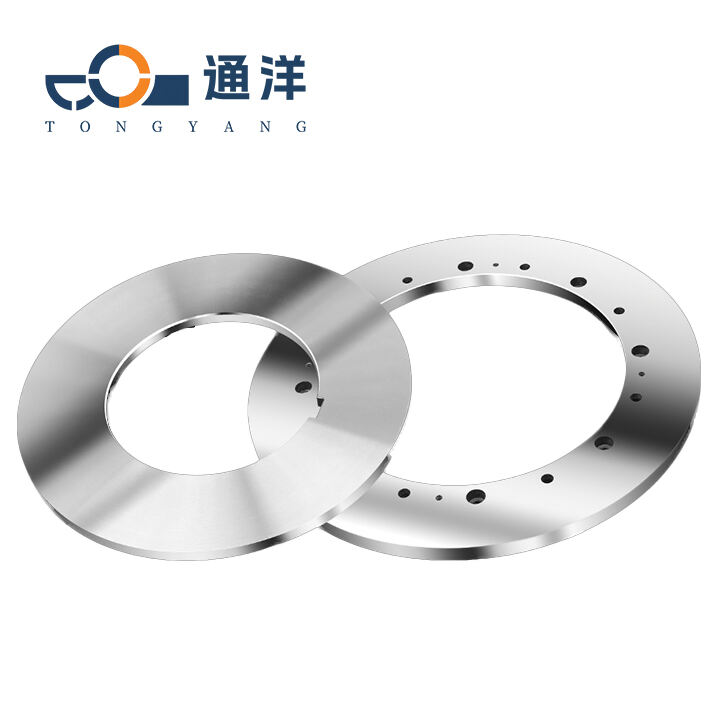

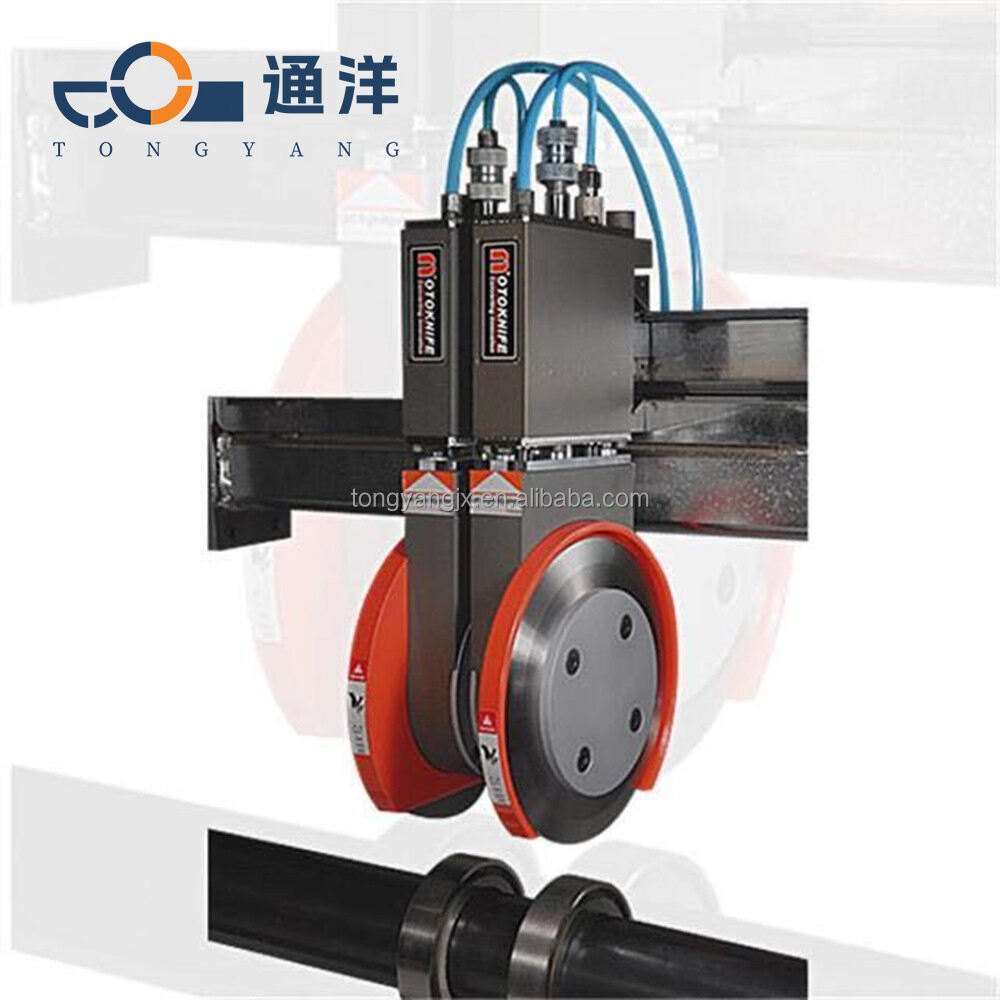

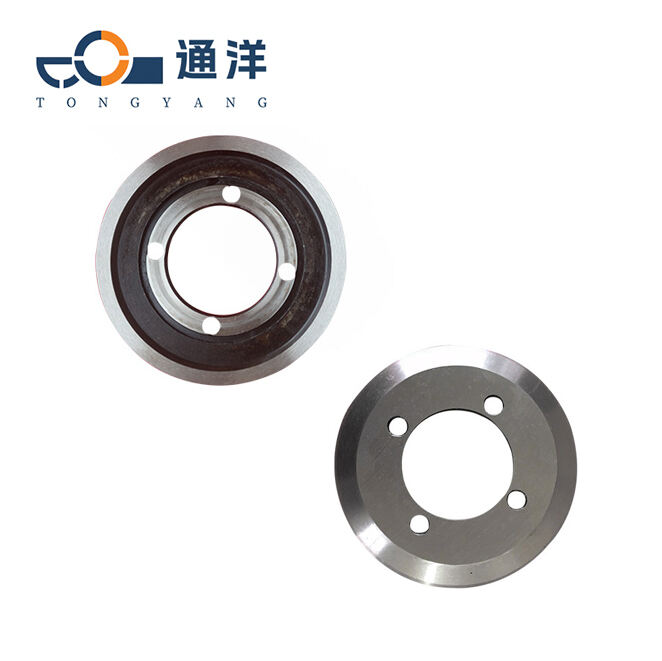

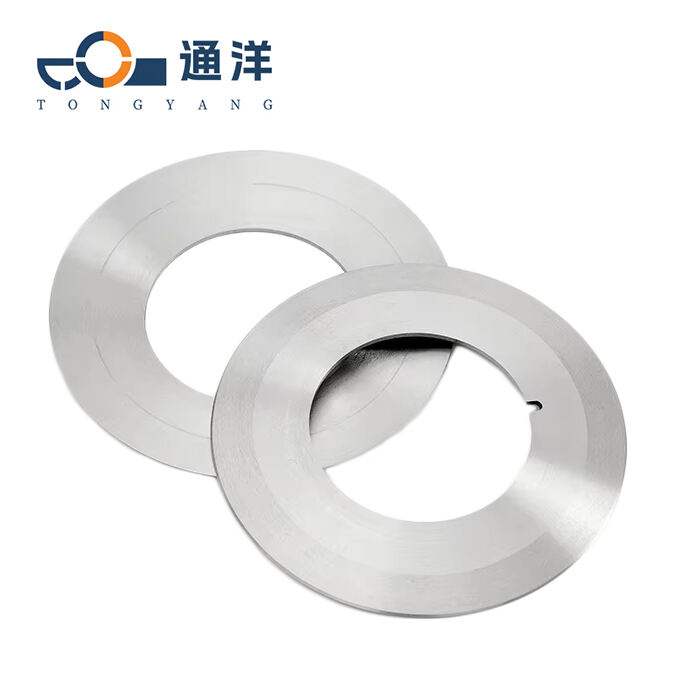

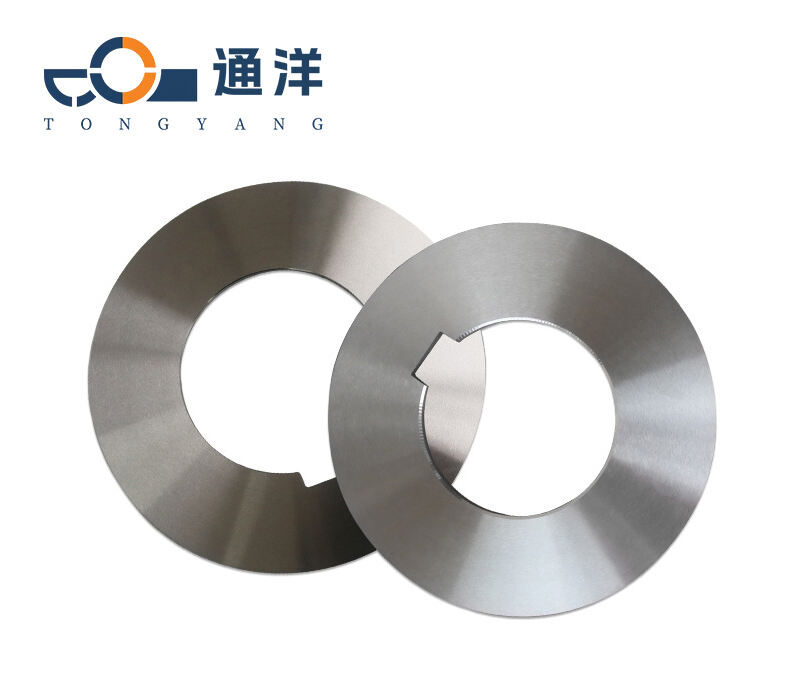

כף חיתוך מעגלית מתכתית

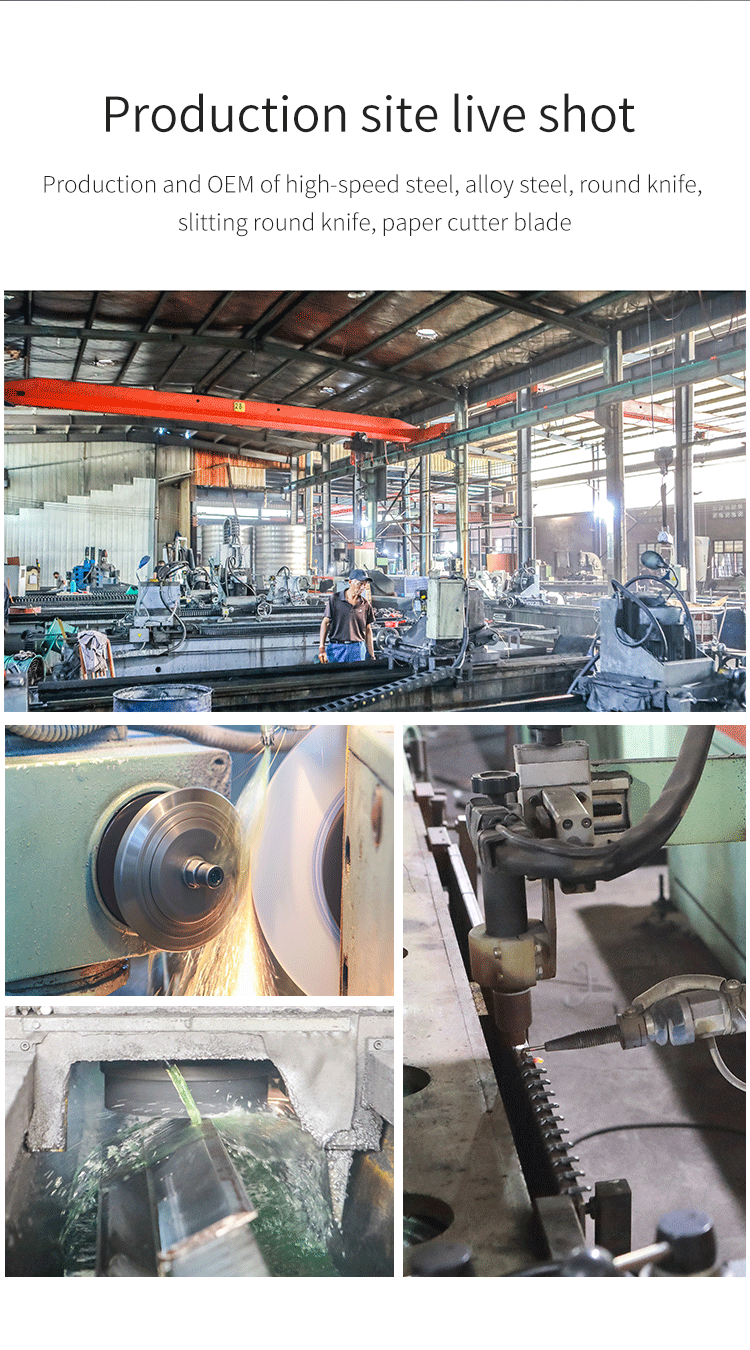

הכף חיתוך המטלה המעגלית הזוbuat מפלדה איכותית גבוהה שנבחרה בזהירות. באמצעות תהליכיי כיווץ מדויקים וטיפול حرרי מתקדם, יש לה קשיחות גבוהה והגנה חזקה מפניlicted. הצלע החותכת חדת ומדויקי, מה שמאפשר חיתוך יעיל של לוחות מתכת, והיא בשימוש רחבה בתעשיות כמו עיבוד מתכת.

- סקירה

- מוצרים מומלצים

סוגי חומרים נפוצים

| חומר | מארה קלאסית | קשיות | תכונות ותenarios תקפים |

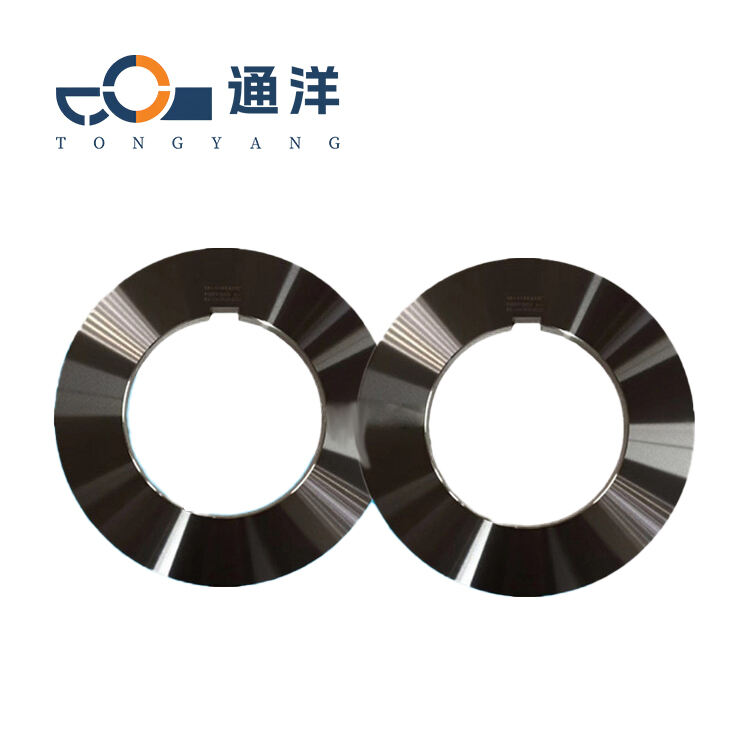

| פלדת כלים | SK5, SK7 | 55-60 | יש לו עלות נמוכה וקצה חיתוך חד. הוא מתאים לחיתוך באיטיות נמוכות (< 50m/דקה) של מתכות רכות (פלדה בעלת כבידה נמוכה, נחושת). |

| פלדה מהירה (HSS) | M2, M42 | 62-68 | יכולה לעמוד בטמפרטורות גבוהות (600°C) והיאChelsea למחצה. היא מומלצת לחיתוך במהירות בינונית (50-150m/דקה) של פלדת מבנה, לוחות דקים של פלדת סטainless וכו'. |

| כלי חתך מחומרים מתכתים קשוחים | YG8 (WC-Co), YT15 | 89-93HRA (≈HRC70-75) | יש לה קשיחות גבוהה מאוד ועמידות בפני נשיפה. היא מומלצת לחיתוך במהירות גבוהה (150-300m/דקה), כמו פלדה מחוממת, ברזל מסור, ולוחות עבים של פלדת סטainless. |

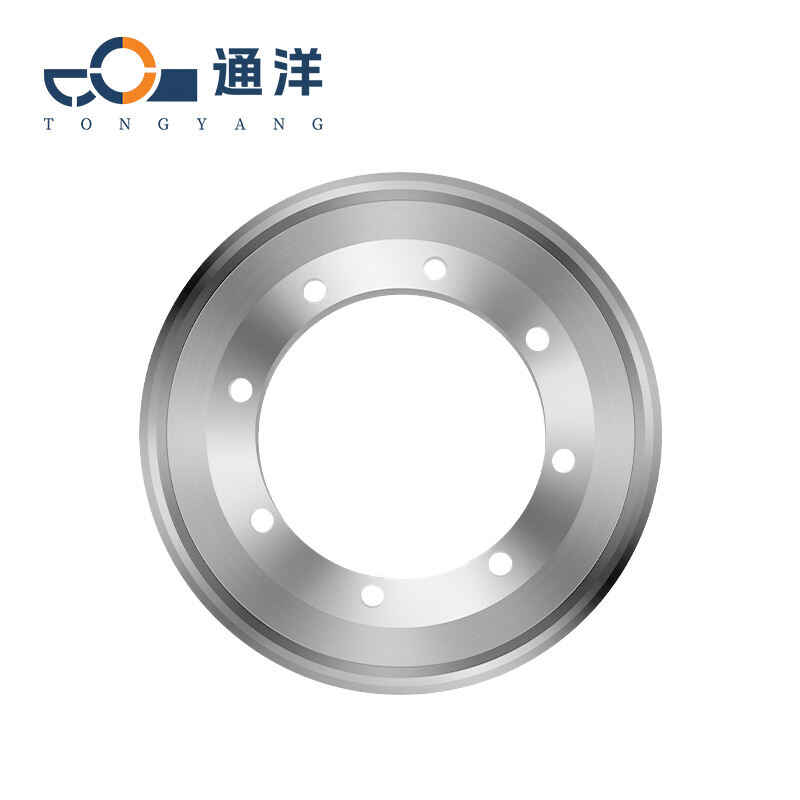

מימדים, מודלים ותקנים שגרתיים

מפרט כללי

| נורמות | טווחוּת (ערכי נפוצים) | חומרים חומרים מתאימים |

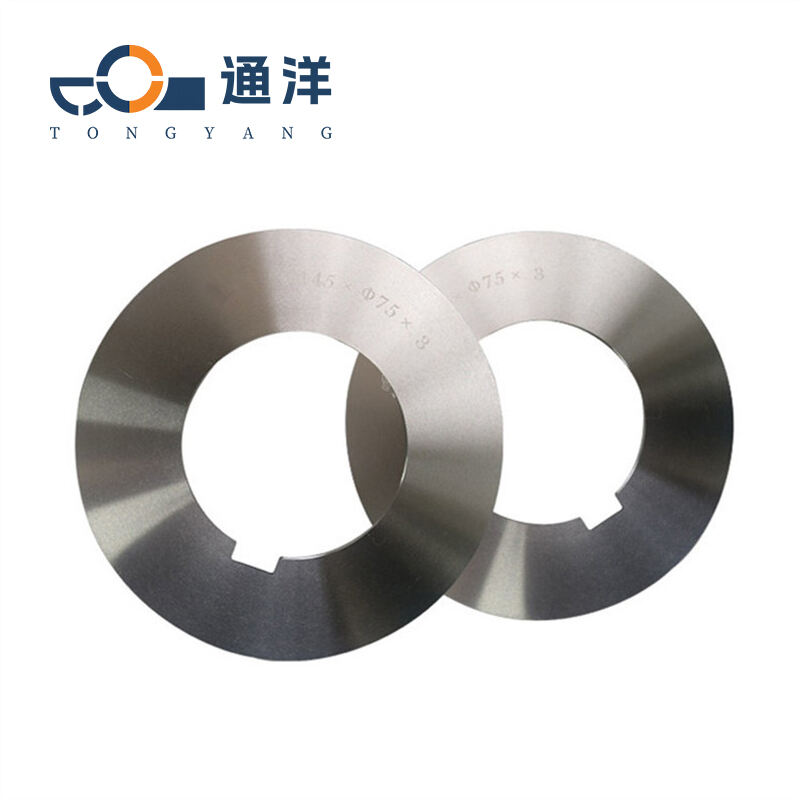

| קוטר (Φ) | 50-600 מ"מ (הערך הנפוץ ביותר הוא 100-400 מ"מ.) | לחתוך לוחות דקים: Φ100-200 מ"מ; ללוחות עבים/ציוד מהיר: Φ200-400 מ"מ |

| עובי (מ"מ) | 1-10 מ"מ (בחר לפי העובי של המתכת.) | עבור לוחות דקים (< 3 מ"מ): 1-3 מ"מ; עבור לוחות בעובי בינוני (3-10 מ"מ): 3-6 מ"מ; עבור לוחות עבים (> 10 מ"מ): 6-10 מ"מ. |

| קוטר חור (D) | 15-100 מ"מ (מתאים לקוטר של ציר המכשיר.) | הערכים הנפוצים ביותר הם: 20 מ"מ, 25 מ"מ, 32 מ"מ, 50 מ"מ (مناسبים לציוד גדול.) |

| הזווית של הקצה הגוזז | זווית קדימה: -5° ל- +15°; זווית אחורי: 5° - 15° | עבור מתכות קשות (כמו פלדה מחומאת): זווית חנית שלילית (-5° עד 0°); עבור מתכות רכות: זווית חנית חיובית (+5° עד +15°) |

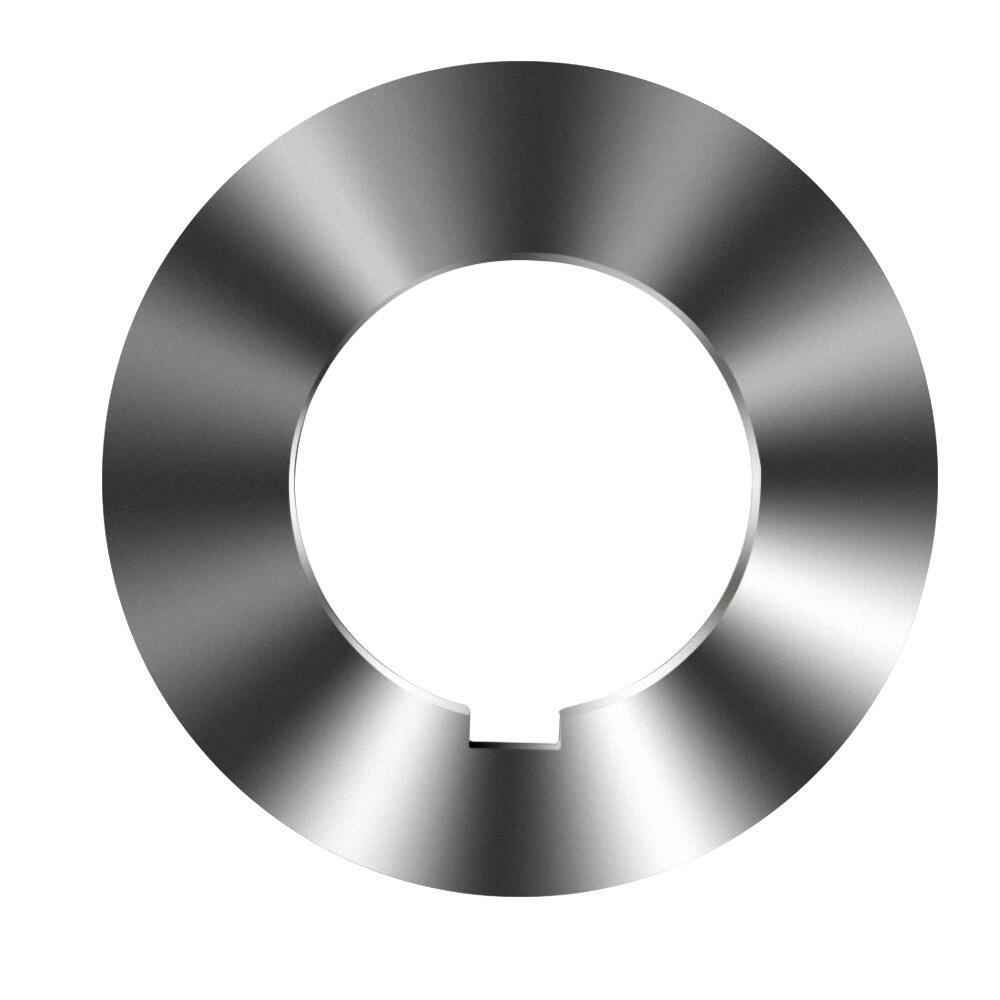

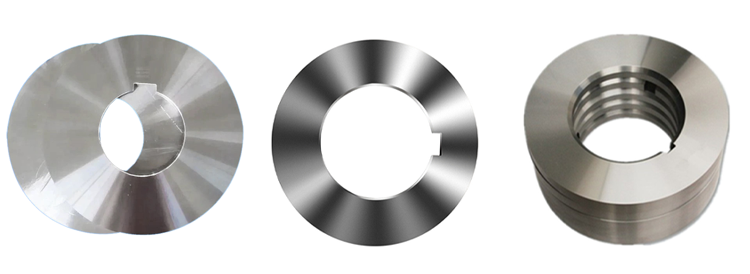

עיצוב חדים

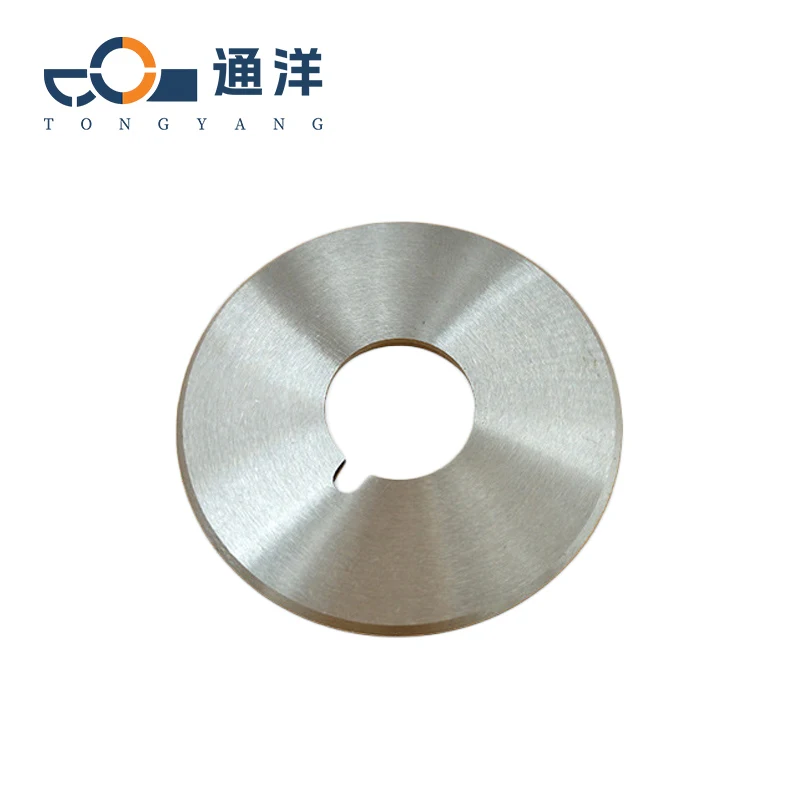

שפת קצה שטוח: סוג כללי לשימוש, מתאים למשטחים מתכתיים חלקים (כמו לוחות אלומיניום וארדפים דקים, לוחות של חלזון).

קצה מסור: מגביר את כוח החיתוך ומונע החלקה. מתאים ללוחות עבים (5 מ"מ) או למתכות בעלות קשיות גבוהה (כגון ברזל יצוק).

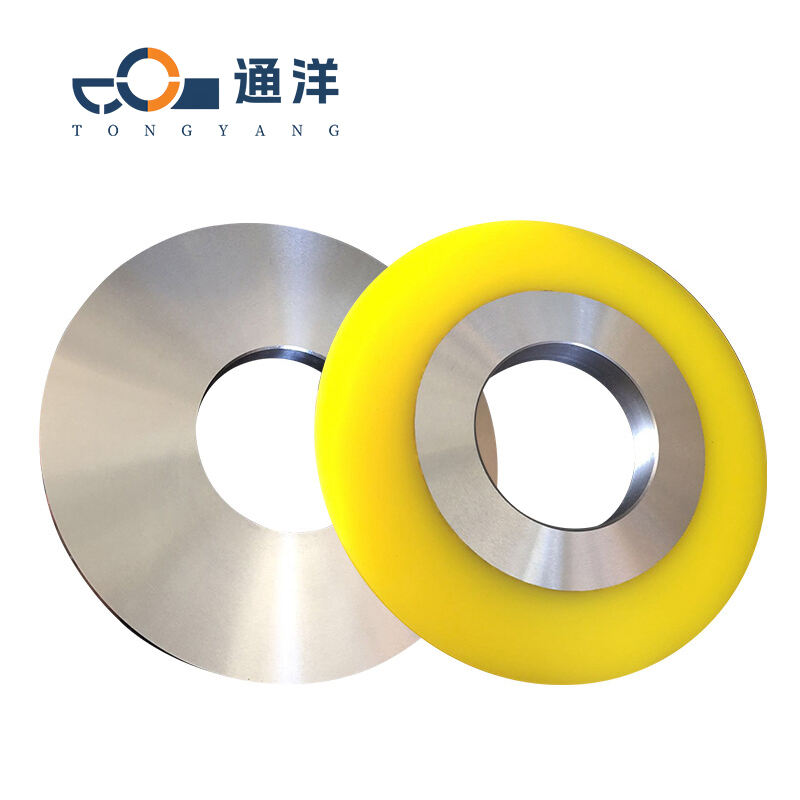

שפת קצה מחופה: TiN (כללי לשימוש), TiAlN (מחוסן מפני טמפרטורות גבוהות), CrN (מחוסן מפני קרוש), שיכולים להפחית את החיכוך והדבקה של כלי עבודה (לדוגמה, בעת קיצוץ חלזון).

קצה בצורת גל: מפחית את התנגדות החיתוך ומתאים לחיתוך מתכות מוערמות רב שכבות (כגון יריעות מתכת לרכב).

מפרט מיוחד

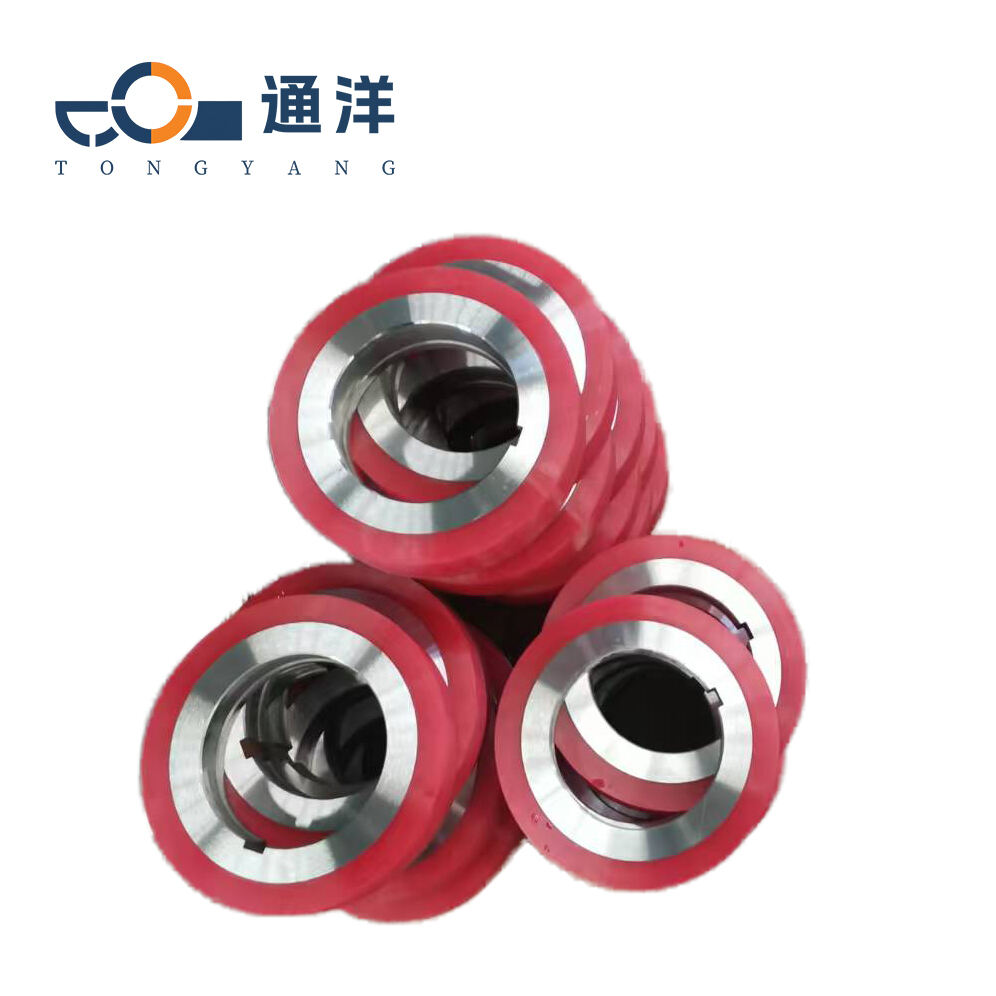

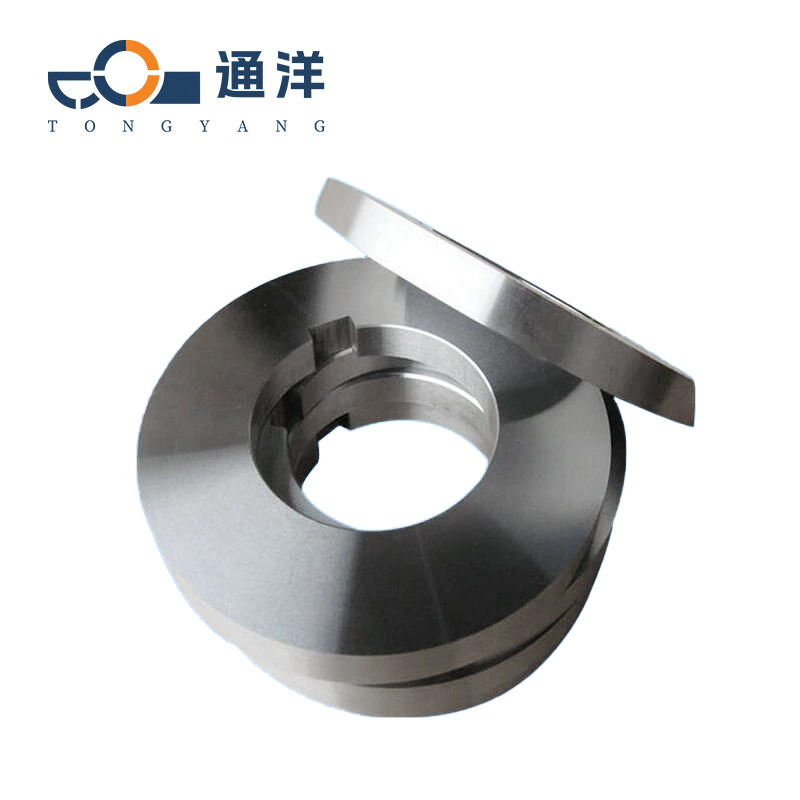

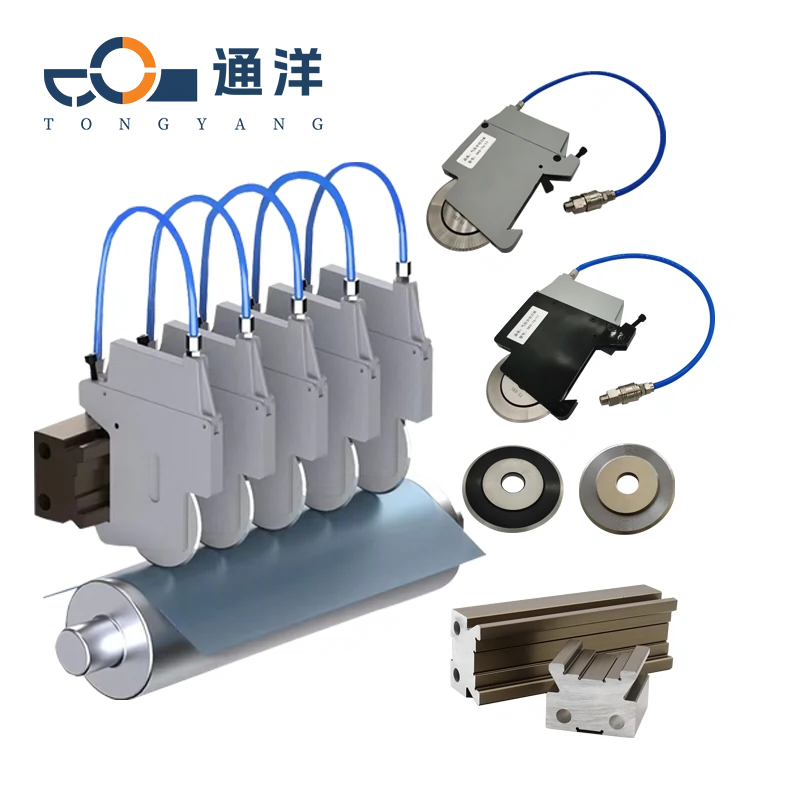

חותך משולב: נערמים מספר חלקים (כגון 2-5 חלקים), המשמשים לחיתוך סינכרוני של מתכות רב שכבתיות (כגון יריעות מתכת של ארונות חלוקת חשמל).

חותך מדורג: קצה החיתוך הוא בצורת מדורגת, המתאים לעיבוד מתכות בעוביים שונים (כגון חריצי הקימורים).

חותך דק במיוחד: בעובי של פחות מ-1 מ"מ, הוא משמש לחיתוך רכיבים אלקטרוניים מדויקים (כגון יריעות נחושת ורצועות אלומיניום).

הצעות בחירה (לפי סוג המתכת שנחתכת)

| חומר | חומריםות מומלצות: | מודל טיפוסי (Φ×T×D) | מהירותק מהירות חיתוך (m/minute) |

| פלדה רכה | פלדת מהירות גבוהה (M2) / קרבייד טונגסטן (YG8) | φ150×3 mm×25 mm | 80-200 |

| מתכת אל חלד | קרבייד טונגסטן (YT15) + כיסוי TiAlN | φ200×5 mm×32 mm | 50-150 |

| ברזל יצוק | פחם טונגסטן (YG6X) \/ CBN | φ250×6 מ"מ×50 מ"מ | 30-100 |

| סגסוגת אלומיניום | יון (PCD) \/ פלדה מהירה (כיסוי TiN) | φ300×4מ"מ×50מ"מ (מהירות גבוהה) | 200-500 |

תחזוקה והזהרות

הדבר החשוב ביותר בתהליך חיתוך המתכת הוא קירור (באמצעות קירור מים או שמן) כדי למנוע התחממות יתר של קצה החיתוך, דבר שעלול להשפיע על ביצועי החיתוך ועל חיי השירות של להבי החיתוך. במהלך שימוש רגיל, יש לבצע איזון דינמי עבור להבי חיתוך בקוטר חיצוני גדול מ-200 מ"מ. עבור משימות חיתוך הדורשות דיוק גבוה, יש לבצע איזון לפחות פעם בשבוע, ויש לבצע מדידות פעם ביום.

מצבה יסודית

פלדה בעלת קשיחות גבוהה: 50-200 שעות (תלוי בקשיחות המטלה)

קרביד: 200-500 שעות (30% תקופת חיים ארוכה יותר של כלים מוספים)

CBN \ קרמיום: 500-1000 שעות (במקרה של חיתוך דיוק)

תהליכים מותאמים אישית