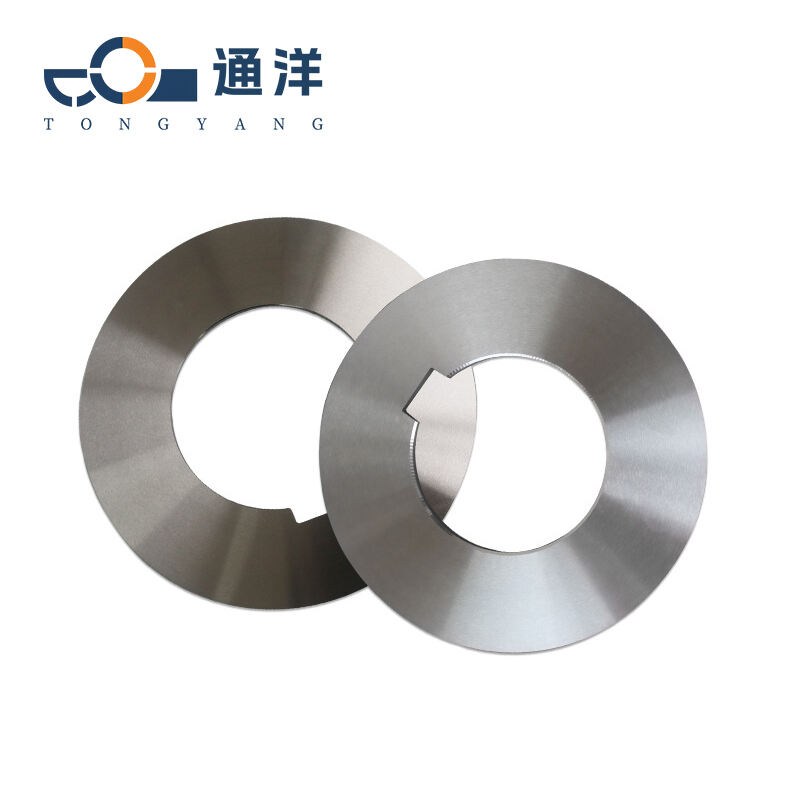

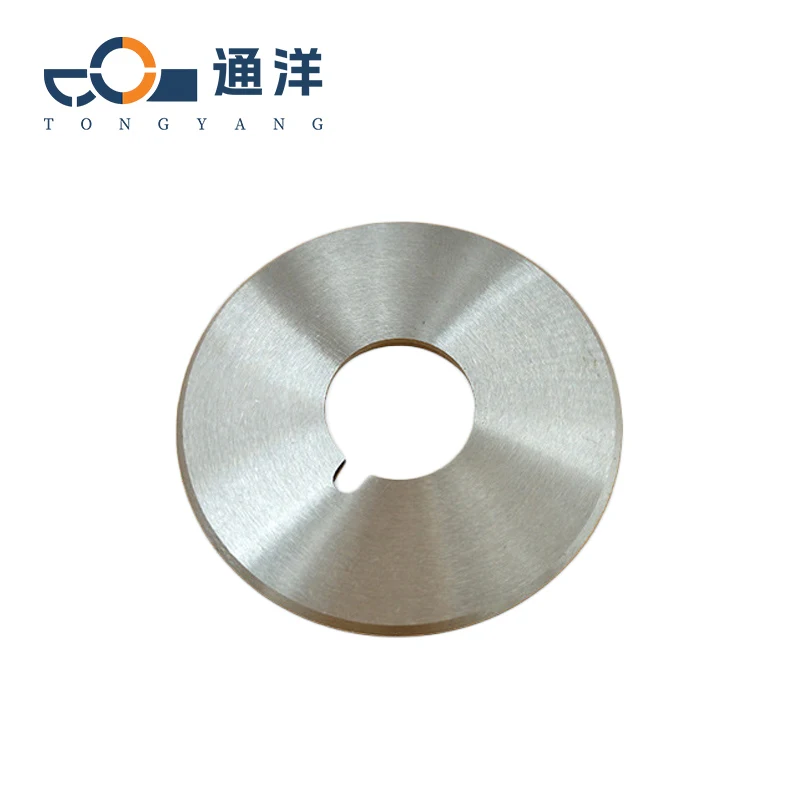

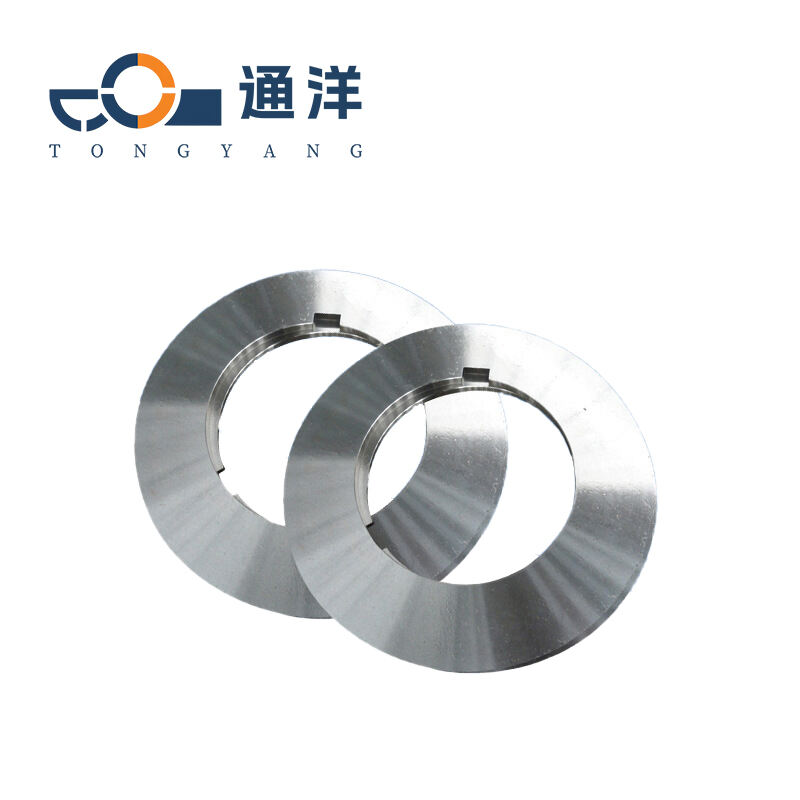

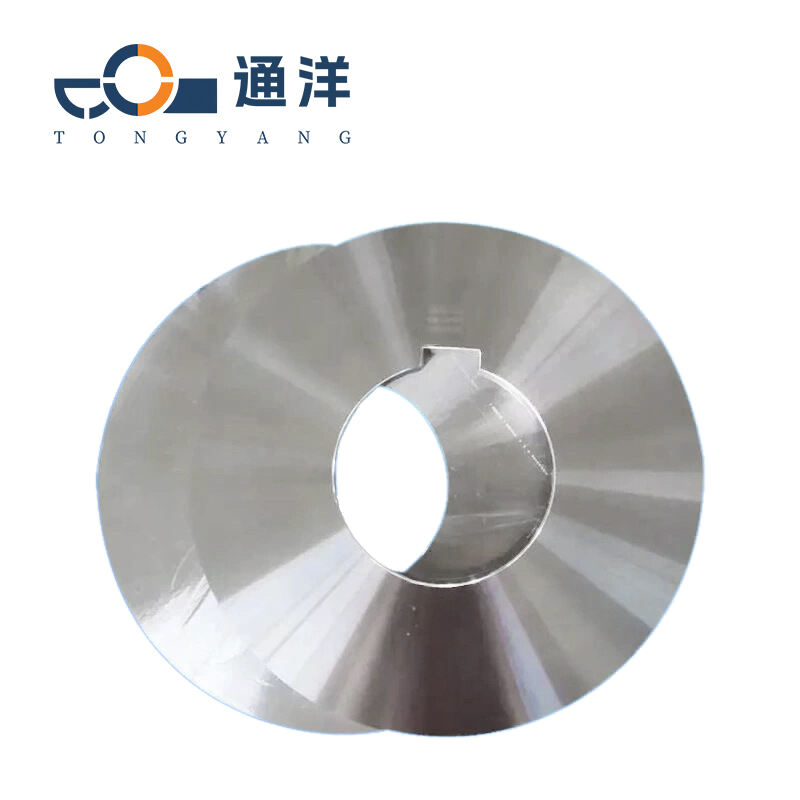

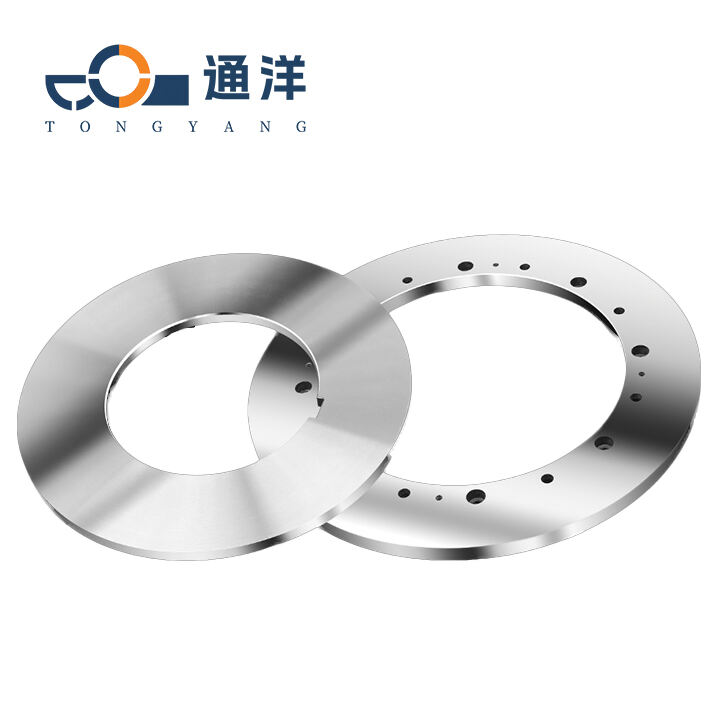

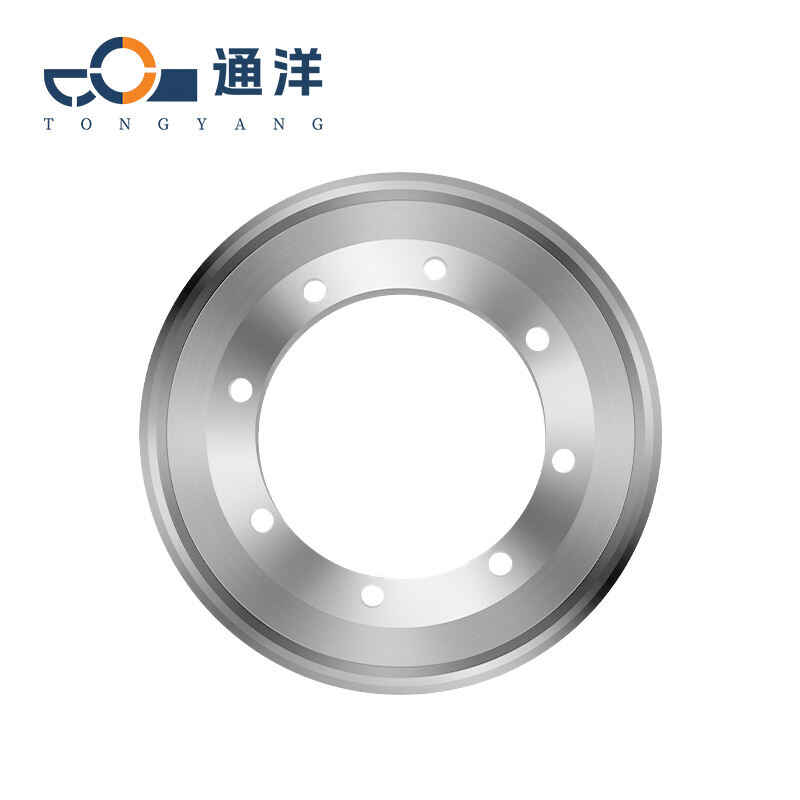

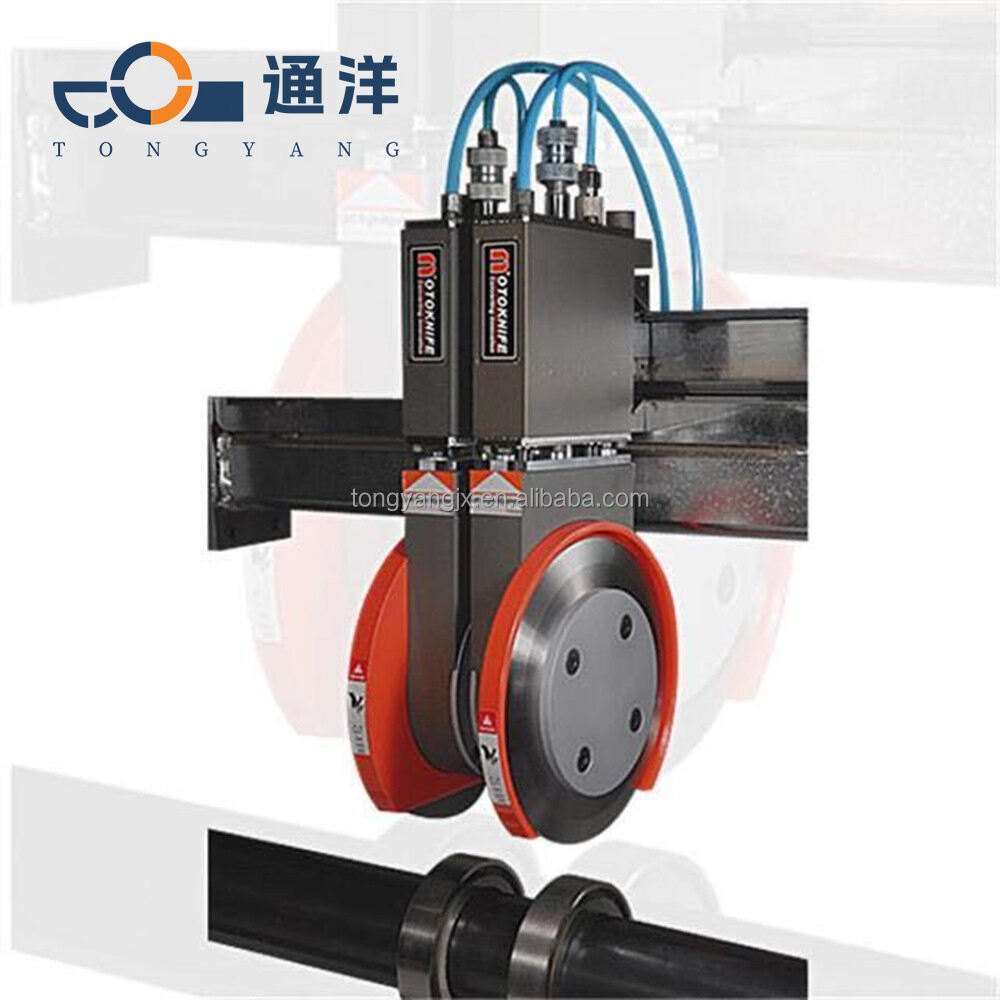

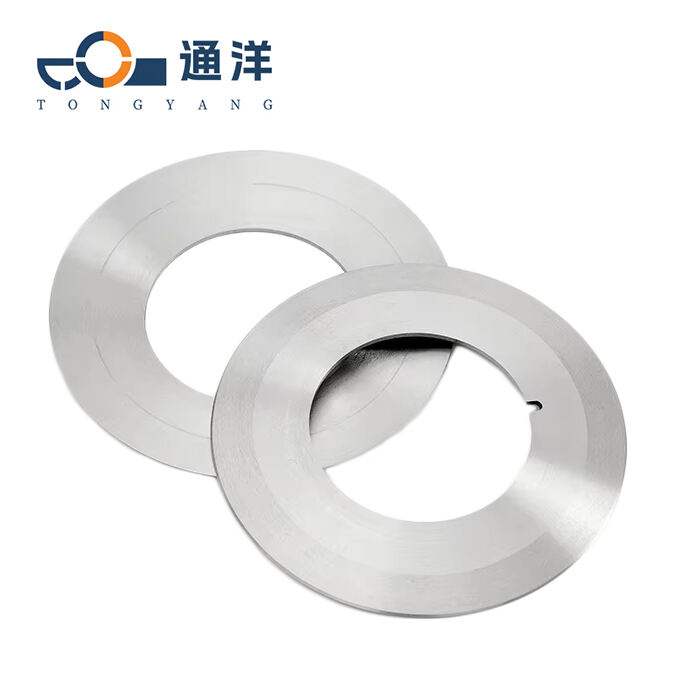

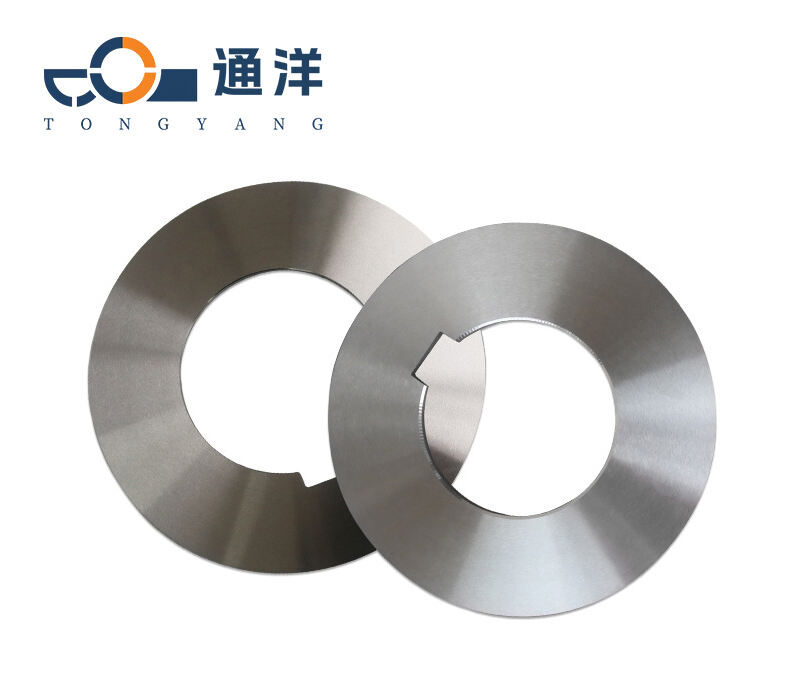

Kołowy nożownik metalowy

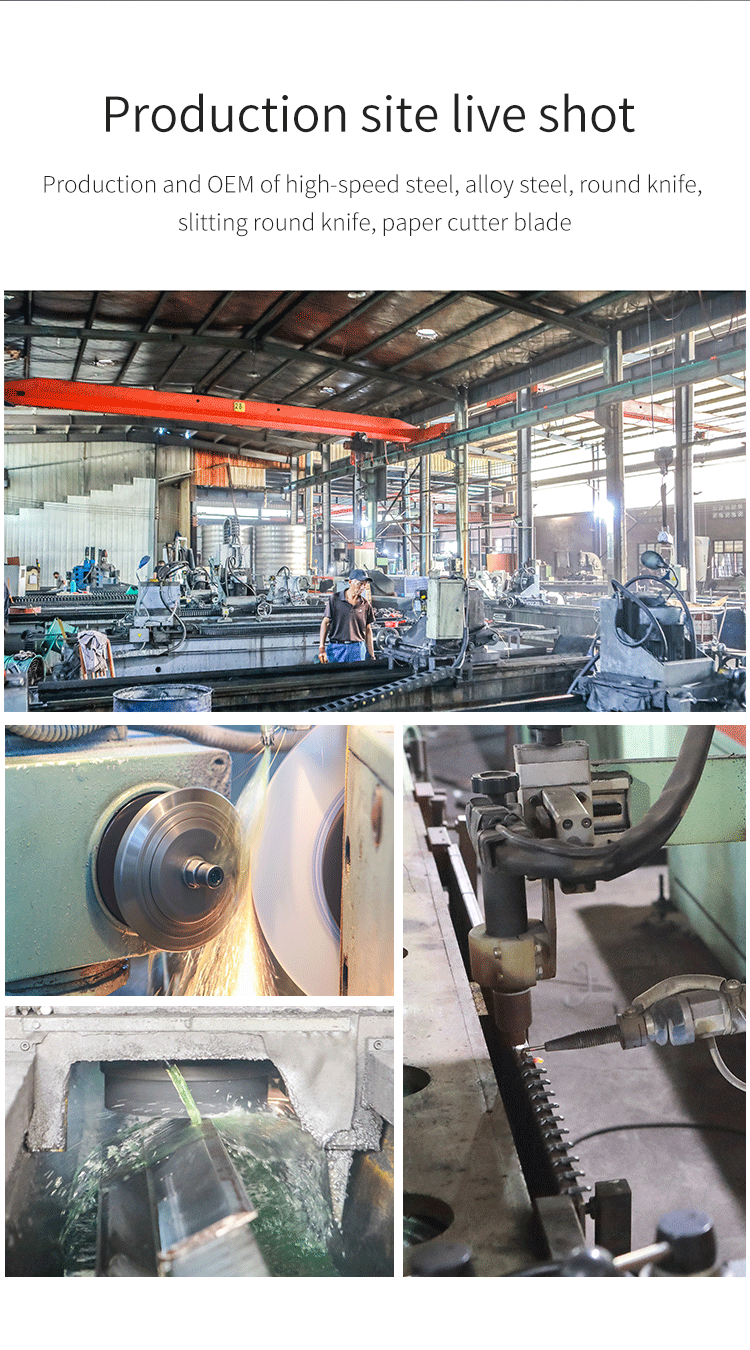

Ten okrągły nożownik metalowy wykonany jest ze starannie wybranej wysokiej jakości stali. Dzięki precyzyjnemu kuśnictwu i zaawansowanym procesom obróbki cieplnej cechuje się dużą twardością i silną opornością na zużycie. Krawędź cięcia jest ostra i dokładna, co umożliwia efektywne rozcinanie wałków metalowych, a znajduje szerokie zastosowanie w przemyśle, takim jak przetwórstwo metali.

- Przegląd

- Polecane produkty

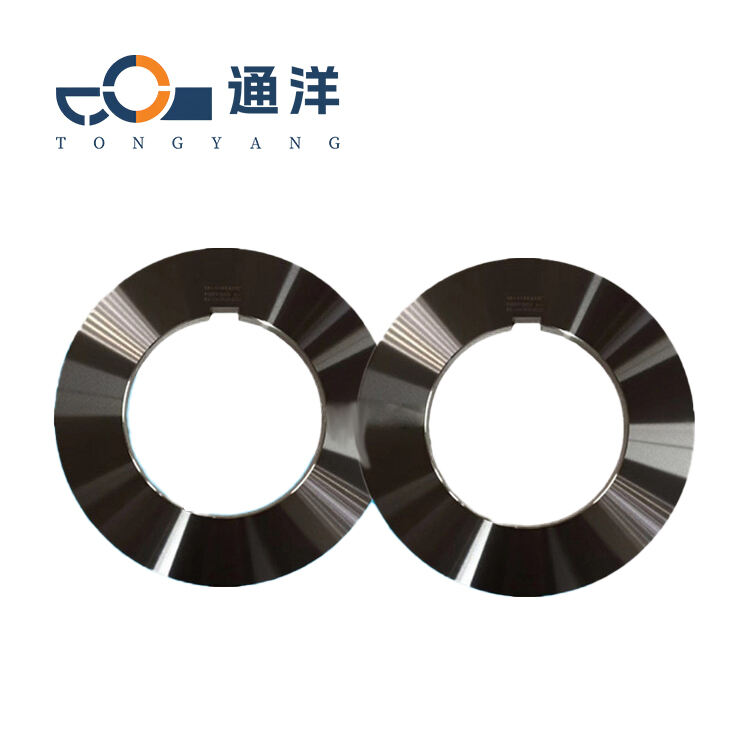

Typowe rodzaje materiałów

| Materiał | Klasyczna marka | Twardość | Cechy i zastosowane scenariusze |

| Stal narzędziowa | SK5, SK7 | 55-60 | Ma niski koszt i ostry brzeg cięcia. Jest odpowiedni do cięcia o wolnych prędkościach (< 50m/min) miękkich metali (stal niefosforyzowana, miedź). |

| Stal wysokoprędkościowa (HSS) | M2, M42 | 62-68 | Może wytrzymać wysokie temperatury (600°C) i jest odporne na zużycie. Jest odpowiedni do cięcia o średnich prędkościach (50-150m/min) stali konstrukcyjnej, cienkich blach z nierdzewnej stali itp. |

| Złączony twardometal | YG8 (WC-Co), YT15 | 89-93HRA (≈HRC70-75) | Ma ekstremalnie dużą twardość i odporność na zużycie. Jest odpowiedni do szybkiego cięcia (150-300m/min), takiego jak stal wypiekana, żelazo szare oraz grube blachy z nierdzewnej stali. |

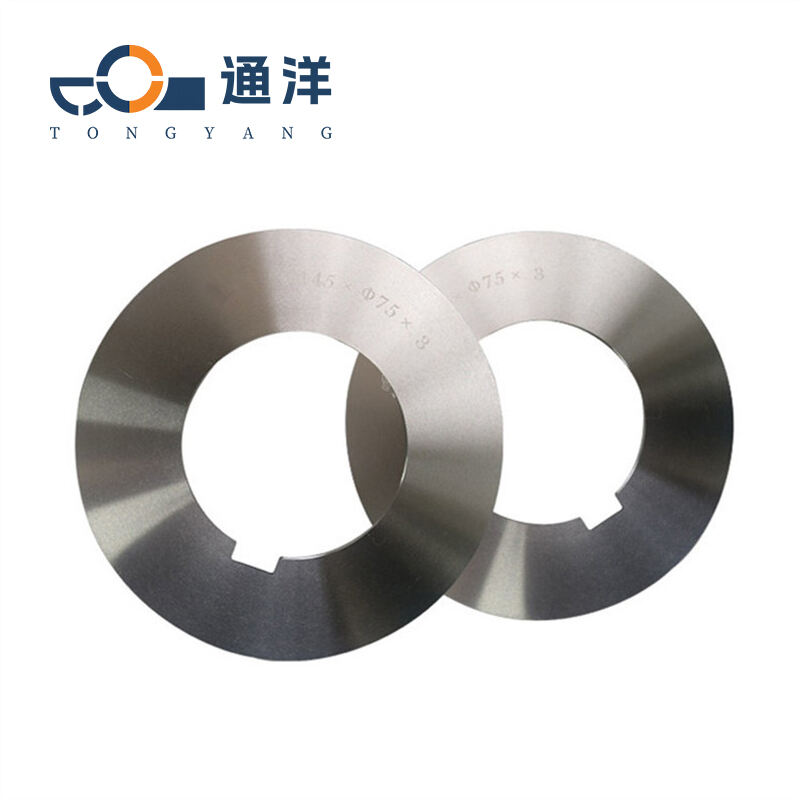

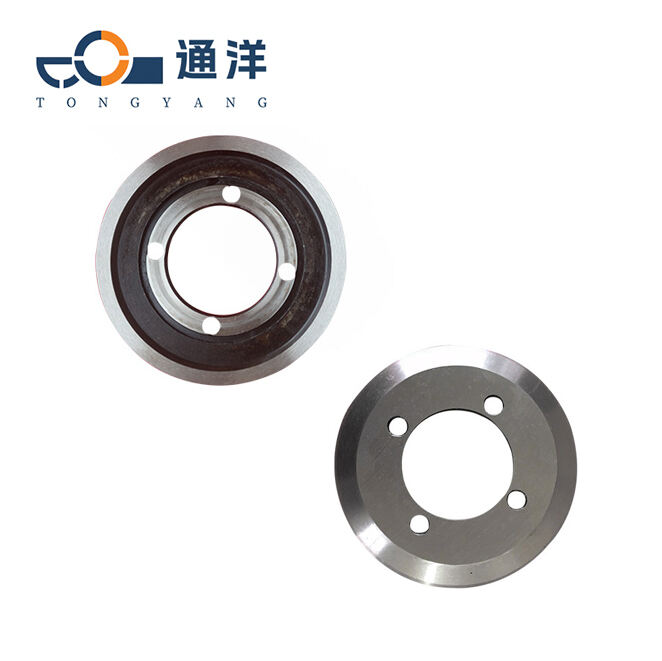

Typowe wymiary, modele i specyfikacje

Ogólne specyfikacje

| Normy | Zakres (Wartości Powszechne) | Zastosowane materiały |

| Średnica (Φ) | 50-600mm (Często używana wartość to 100-400mm.) | Dla cięcia cienkich blach: Φ100-200mm; Dla grubych blach / wysokiej prędkości urządzenia: Φ200-400mm |

| Grubość (mm) | 1-10mm (Wybierz zgodnie z grubszością metali.) | Dla cienkich blach (< 3mm): 1-3mm; dla blach średniej grubości (3-10mm): 3-6mm; dla grubych blach (> 10mm): 6-10mm. |

| Średnica otworu (D) | 15-100mm (Dopasuj do średnicy wałka urządzenia.) | Często używane wartości to: 20mm, 25mm, 32mm, 50mm (odpowiednie dla dużego sprzętu). |

| Kąt krawędzi tnącej | Kąt przedni: -5° do +15°; Kąt tylny: 5° - 15° | Dla twardego metalu (np. stali utwardzonej): ujemny kąt nachylenia (-5° do 0°); Dla miękkich metali: dodatni kąt nachylenia (+5° do +15°) |

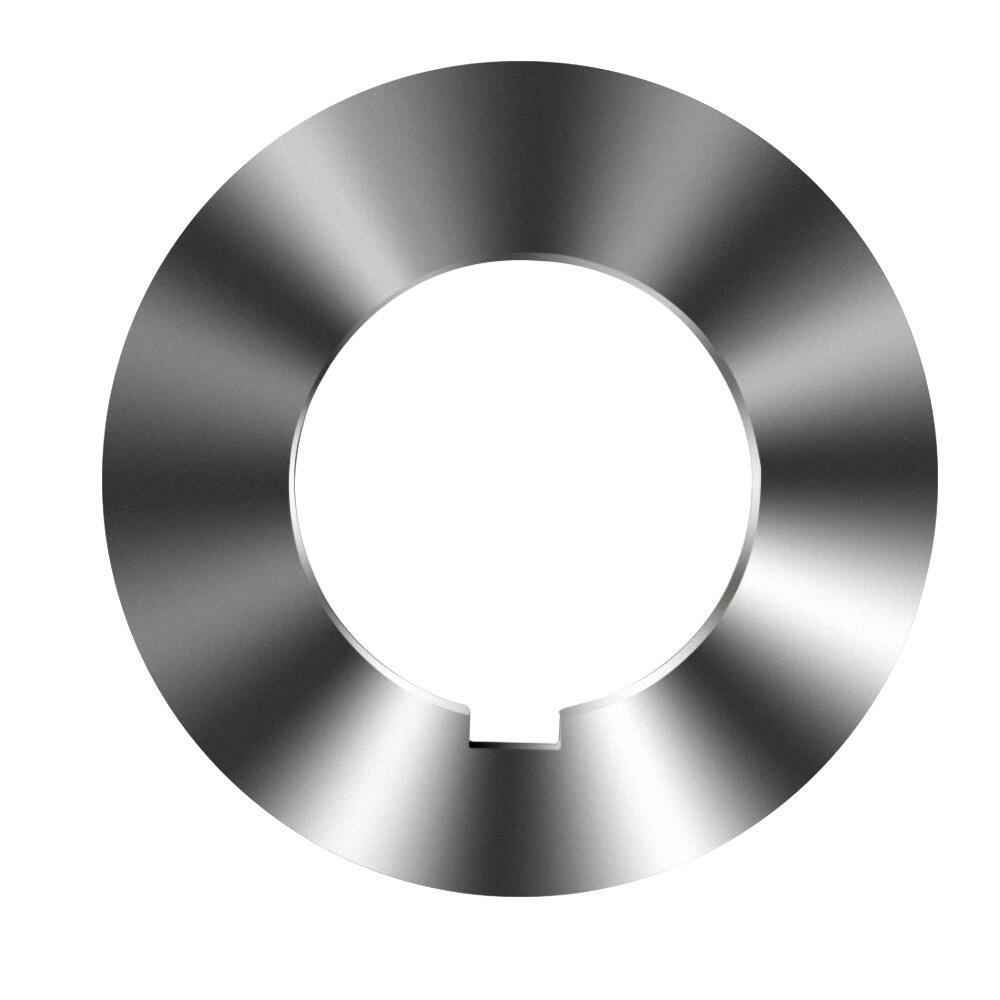

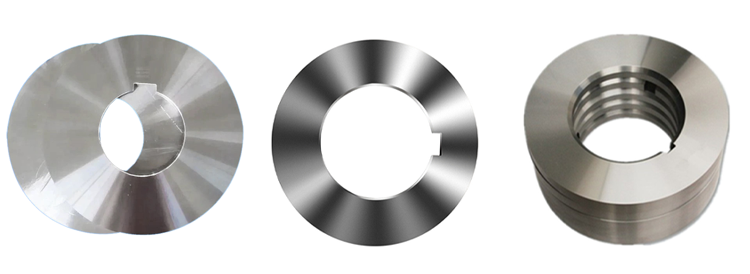

Projekt krawędzi tnącej

Krawędź płaska: Rodzaj ogólnego zastosowania, odpowiedni dla gładkich powierzchni metalowych (takich jak płyty aluminium i cienkie blachy, płyty z nierdzewnej stali).

Ząbkowana krawędź: zwiększa siłę cięcia i zapobiega poślizgowi. Nadaje się do grubych płyt (5 mm) lub metali o wysokiej twardości (takich jak żeliwo).

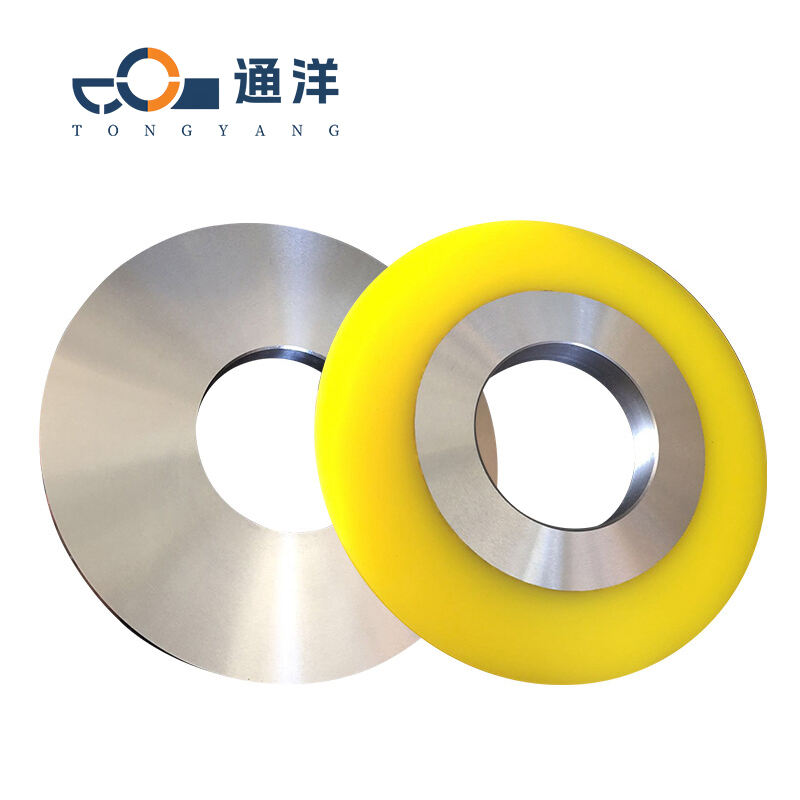

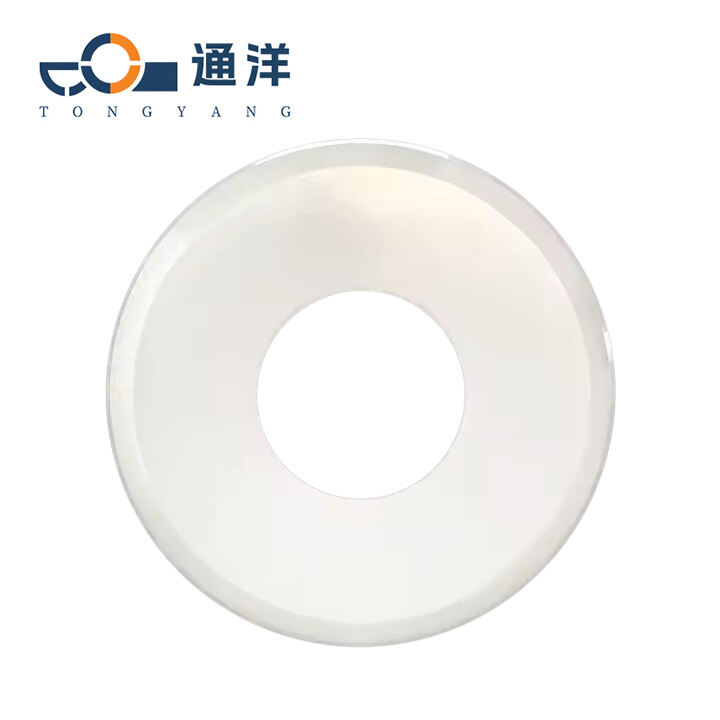

Krawędź nawleczona: TiN (ogólnego zastosowania), TiAlN (odporny na wysokie temperatury), CrN (odporny na korozyję), co może zmniejszyć tarcie i przyleganie narzędzia (na przykład przy cięciu stali nierdzewnej).

Falista krawędź: zmniejsza opór cięcia i nadaje się do cięcia wielowarstwowych blach (np. blachy samochodowej).

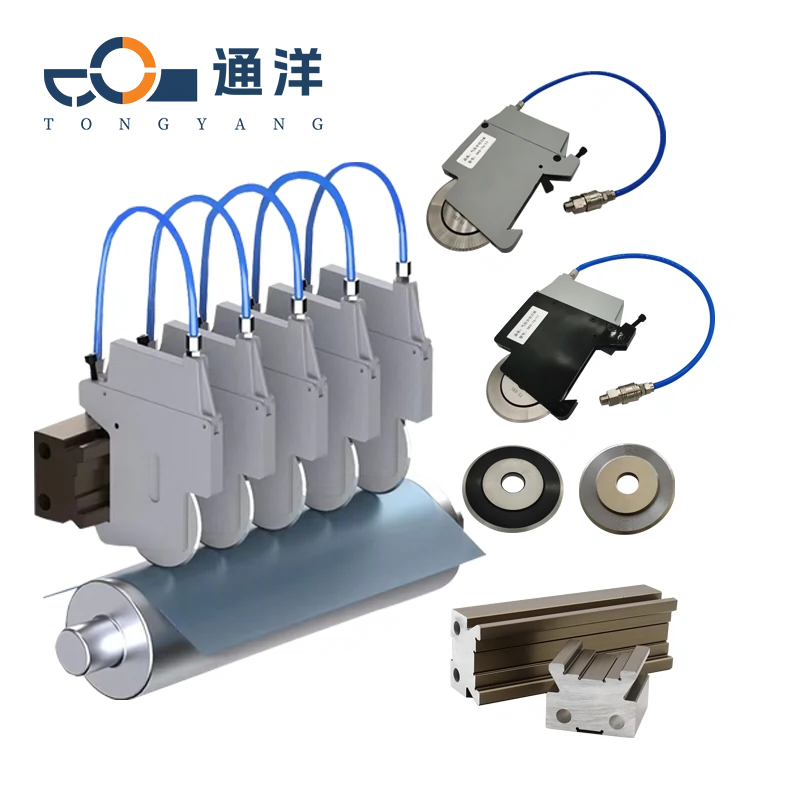

Specjalne wersje

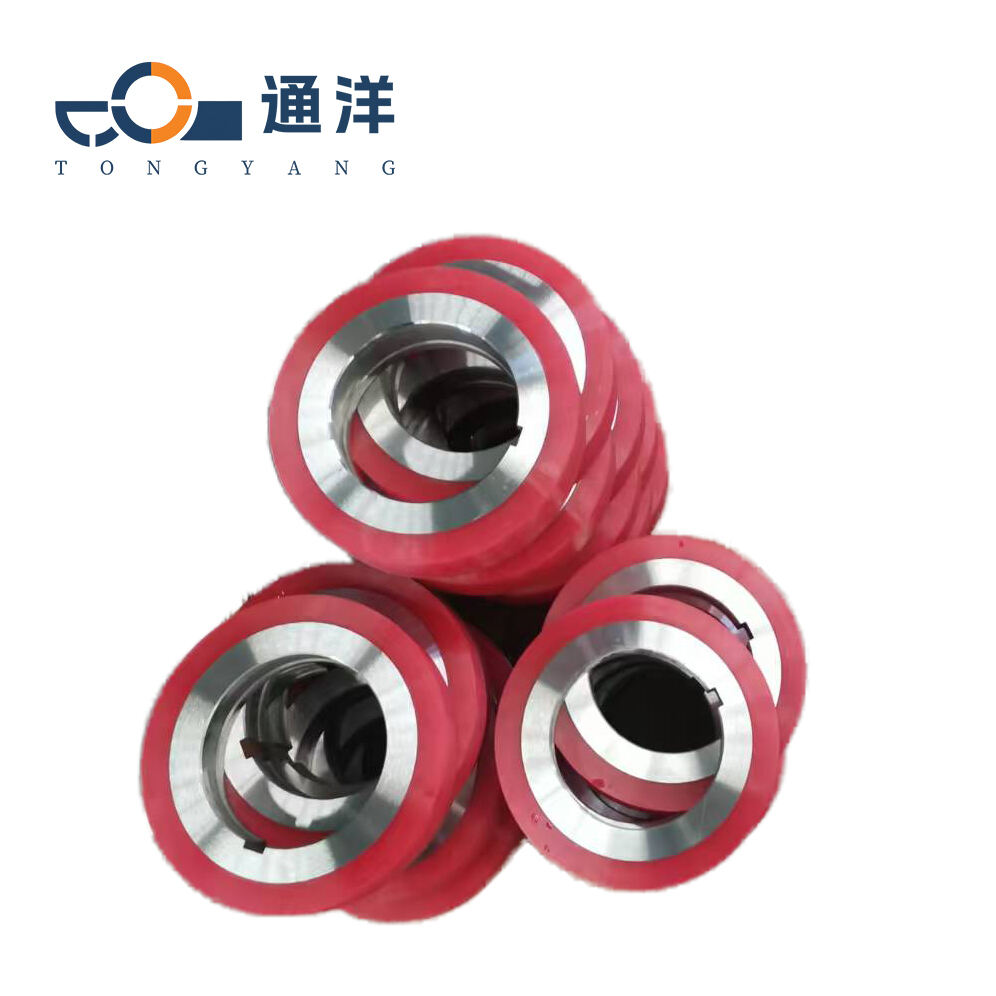

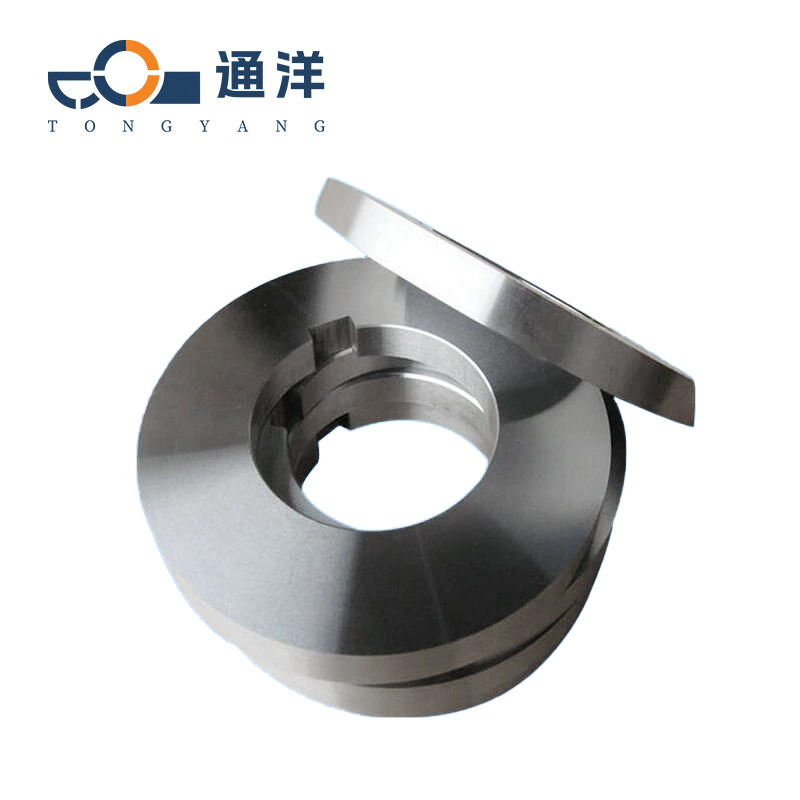

Cięcie kombinowane: układanie większej liczby elementów (np. 2-5) w stosy, używane do synchronicznego cięcia metali wielowarstwowych (np. blachy szaf rozdzielczych).

Frez stopniowany: Ostrze tnące ma kształt stopniowany, co umożliwia obróbkę metali o różnej grubości (np. rowków konturowych).

Ultracienki nóż: grubość mniejsza niż 1 mm, używany do cięcia precyzyjnych elementów elektronicznych (takich jak folie miedziane i paski aluminiowe).

Sugestie wyboru (według rodzaju ciętego metalu)

| materiał | Zalecane materiały: | Typowy Model (Φ×T×D) | Prędkość cięcia (m/min) |

| stal miękka | Stal szybko tnąca (M2) / Tungsten carbide (YG8) | φ150×3 mm×25 mm | 80-200 |

| stal nierdzewna | Tungsten carbide (YT15) + nakładka TiAlN | φ200×5 mm×32 mm | 50-150 |

| żelazo odlewane | Tungsten carbide (YG6X) / CBN | φ250×6 mm×50 mm | 30-100 |

| Stop aluminiumowy | Diamond (PCD) / High Speed Steel (TiN Coating) | φ300×4mm×50mm (High Speed) | 200-500 |

Konserwacja i środki ostrożności

Najważniejszą rzeczą w procesie cięcia metalu jest chłodzenie (za pomocą chłodzenia wodnego lub olejowego), aby zapobiec przegrzaniu krawędzi tnącej, co może wpłynąć na wydajność cięcia i żywotność Ostrza tnące. Podczas normalnego użytkowania należy wykonać dynamiczne wyważanie ostrzy tnących o średnicy zewnętrznej większej niż 200 mm. W przypadku zadań cięcia wymagających wysokiej precyzji wyważanie należy wykonywać co najmniej raz w tygodniu, a pomiary należy wykonywać raz dziennie.

Odwołanie do czasu użytkowania

Stal szybko tnąca: 50-200 godzin (w zależności od twardości metali)

Twarda stopia: 200-500 godzin (o 30% dłuższy okres użytkowania narzędzi osadzonych)

CBN / Ceramiczny: 500-1000 godzin (w scenariuszu precyzyjnego cięcia)

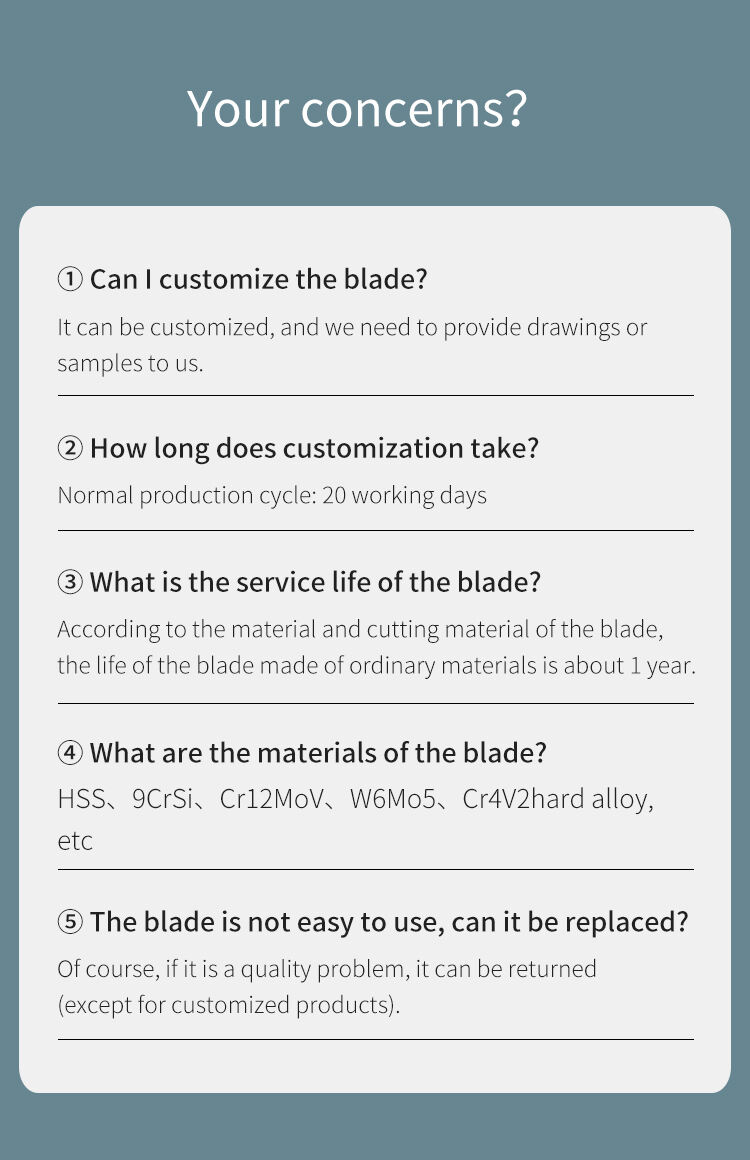

Dostosowane procesy