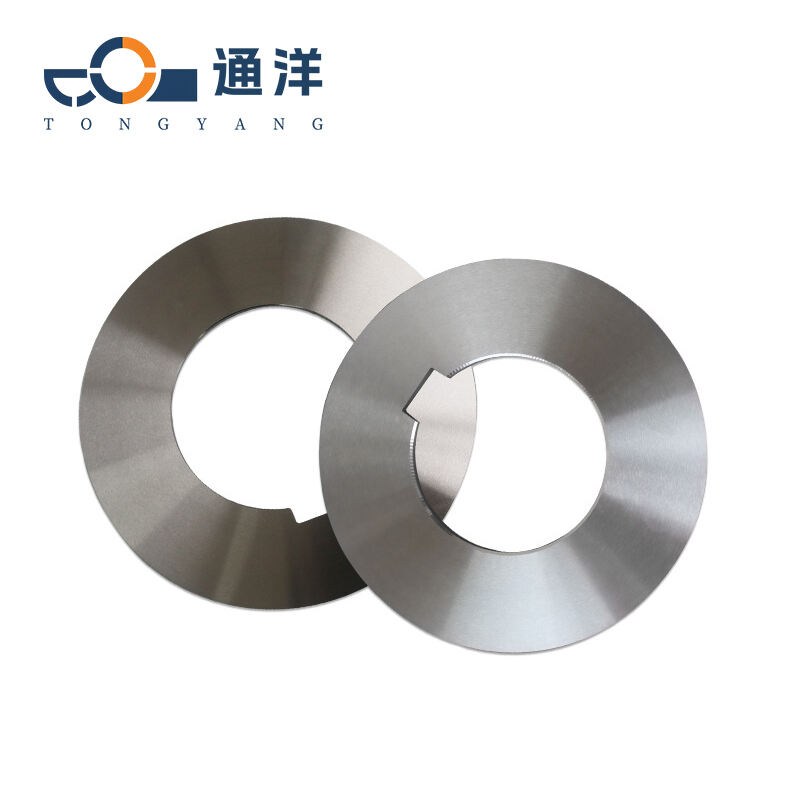

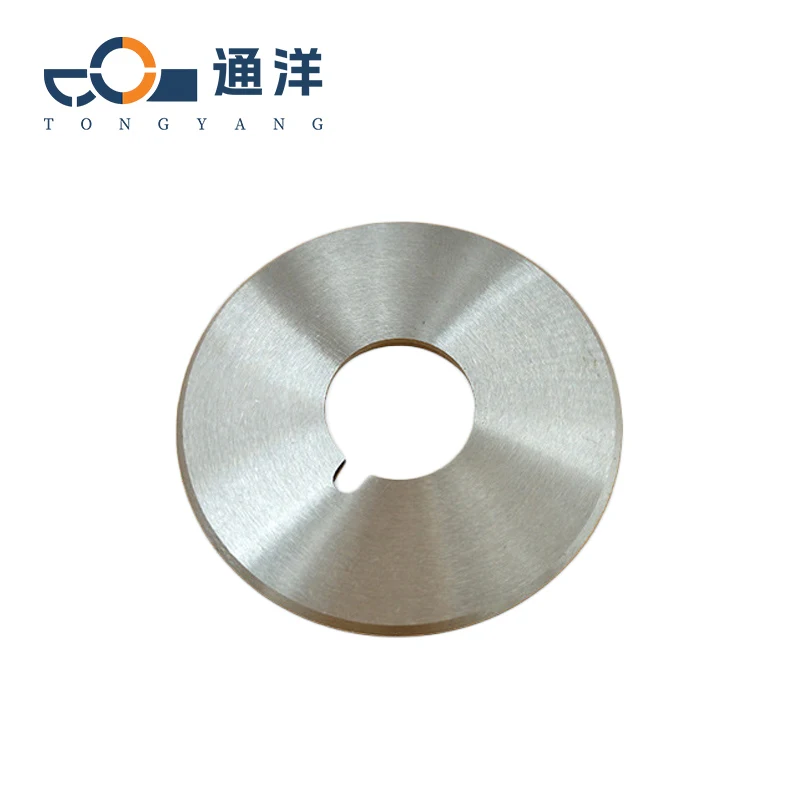

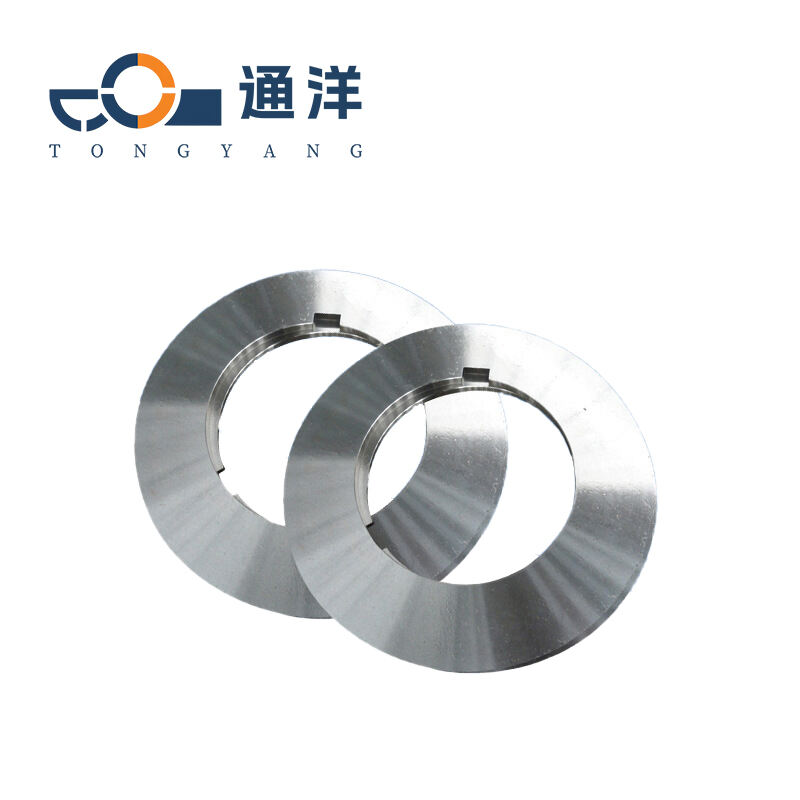

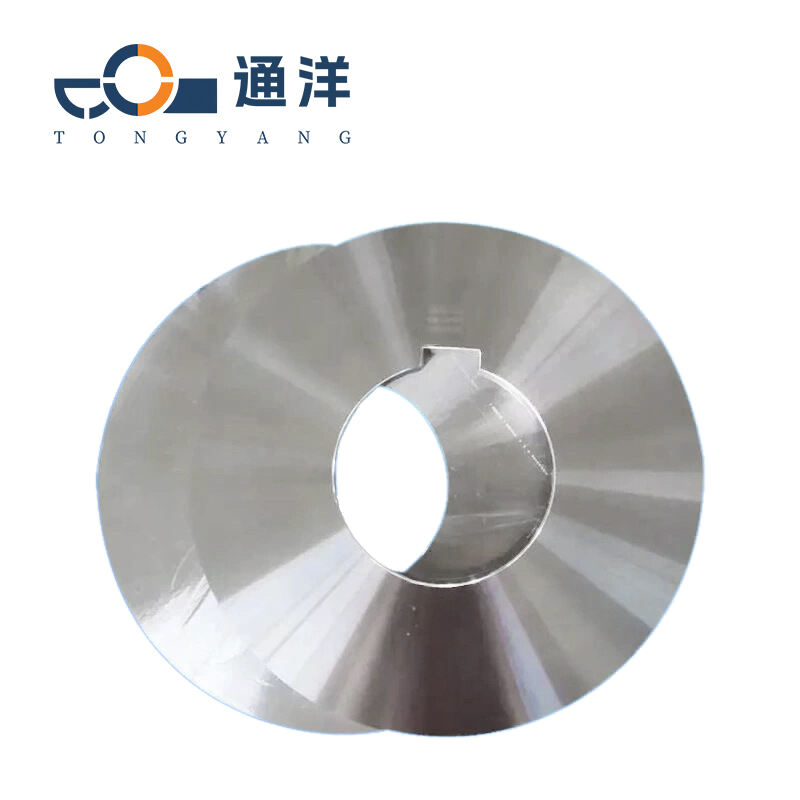

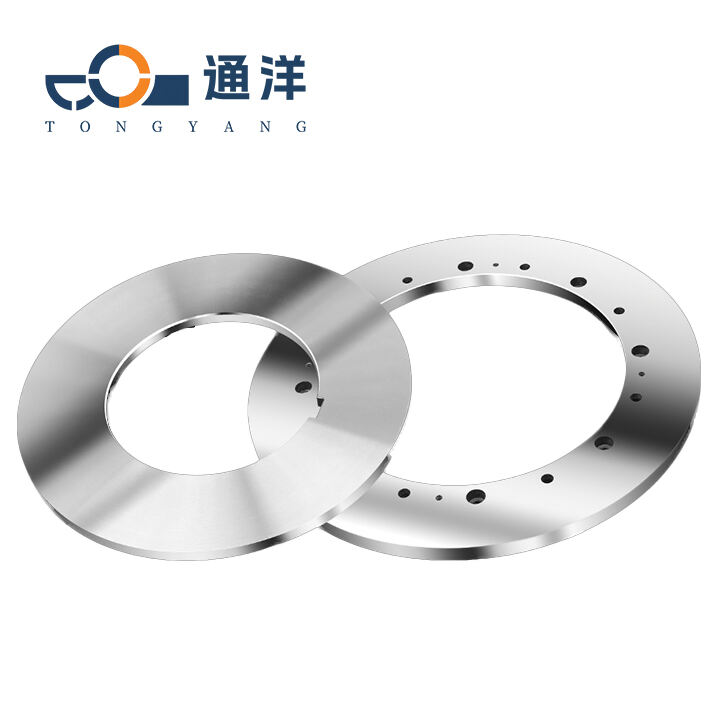

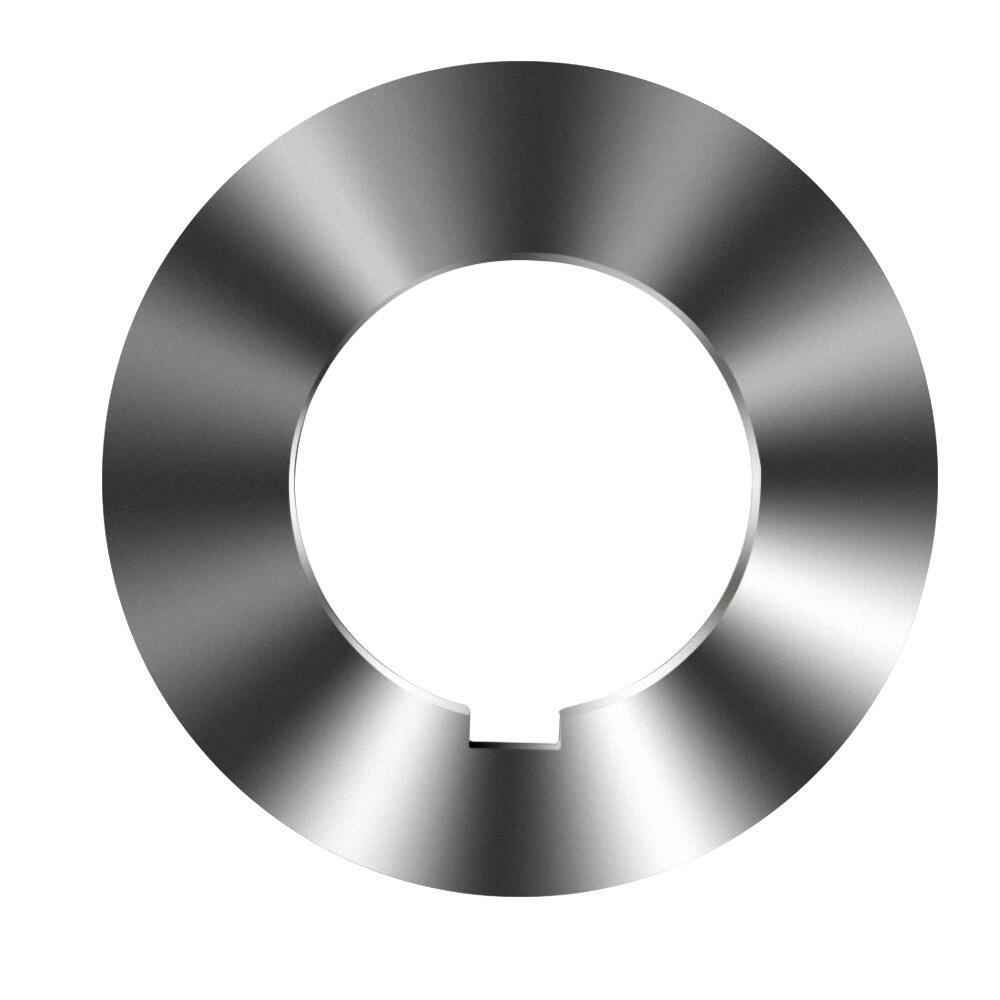

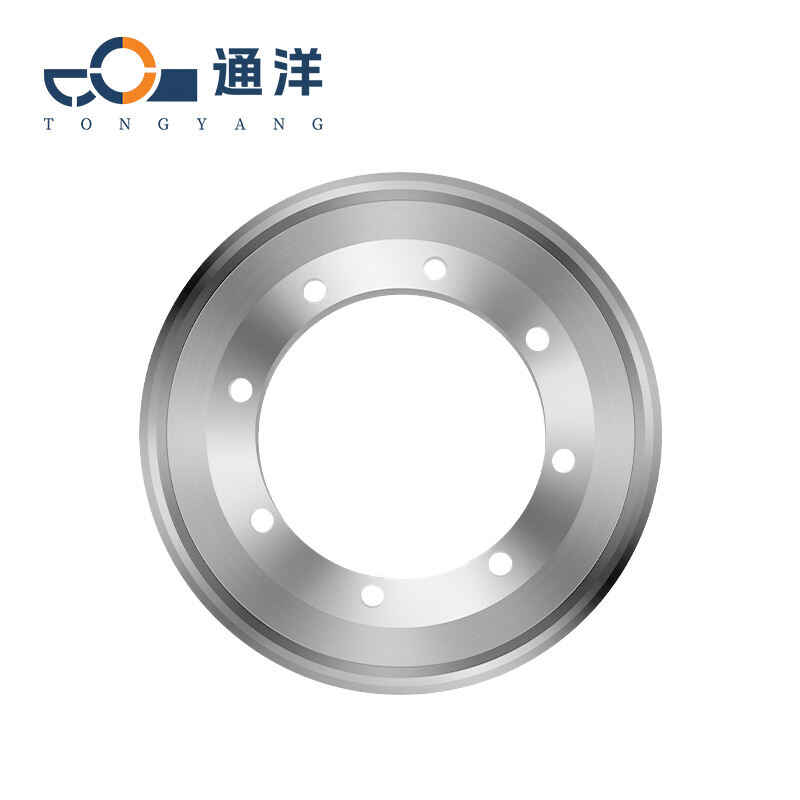

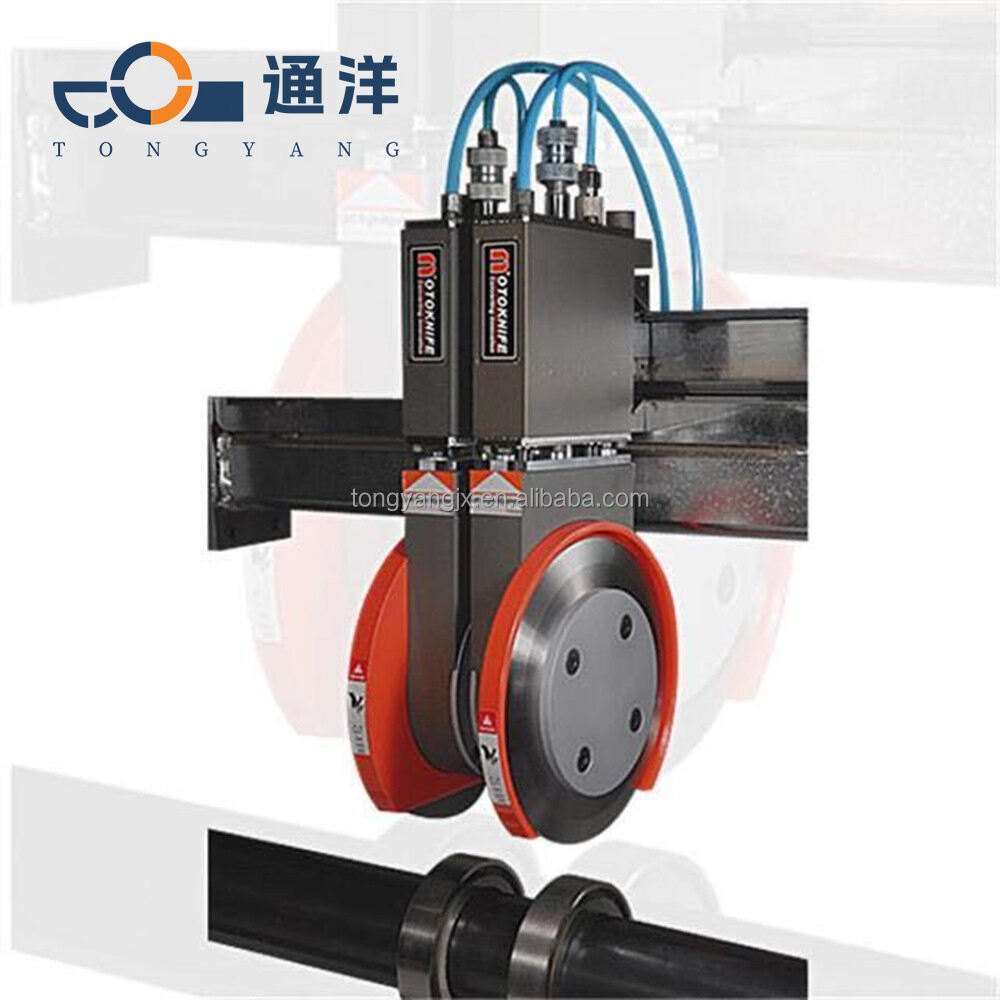

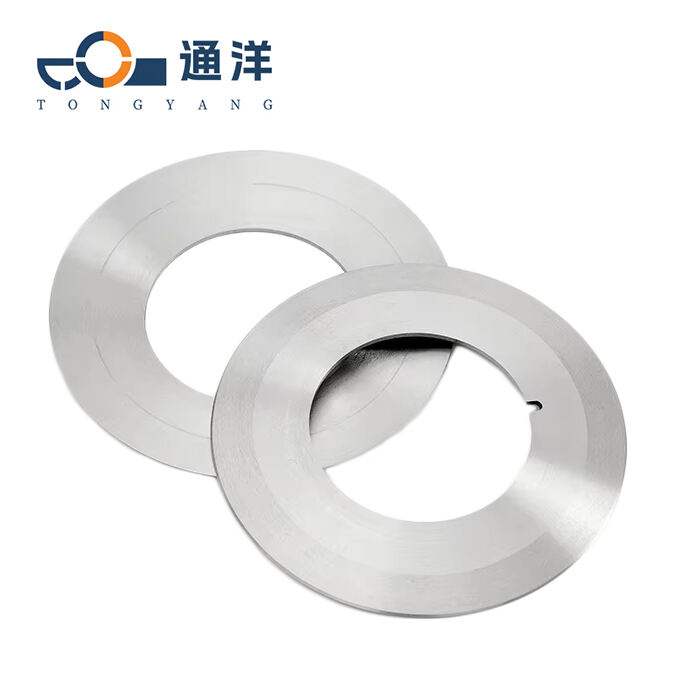

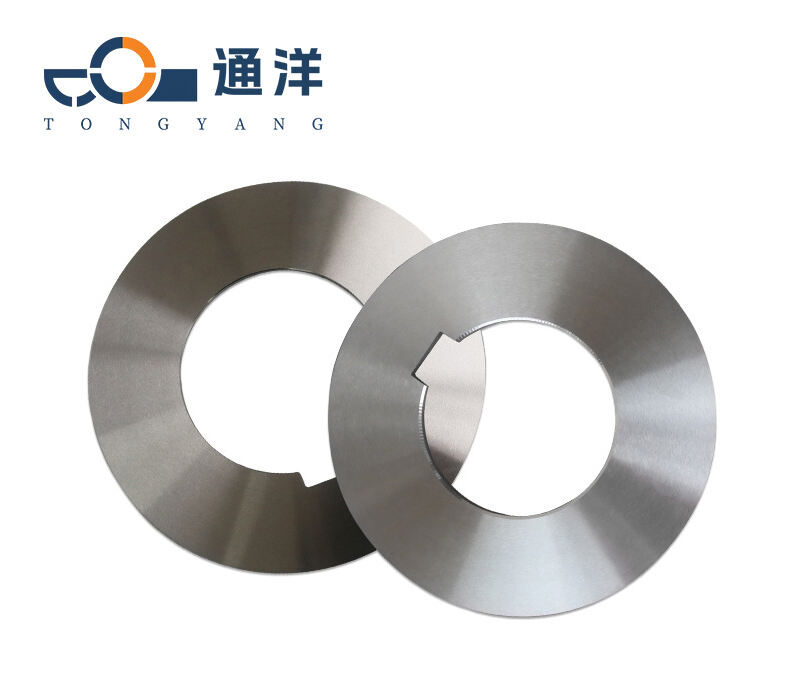

원형 금속 슬릿 나이프

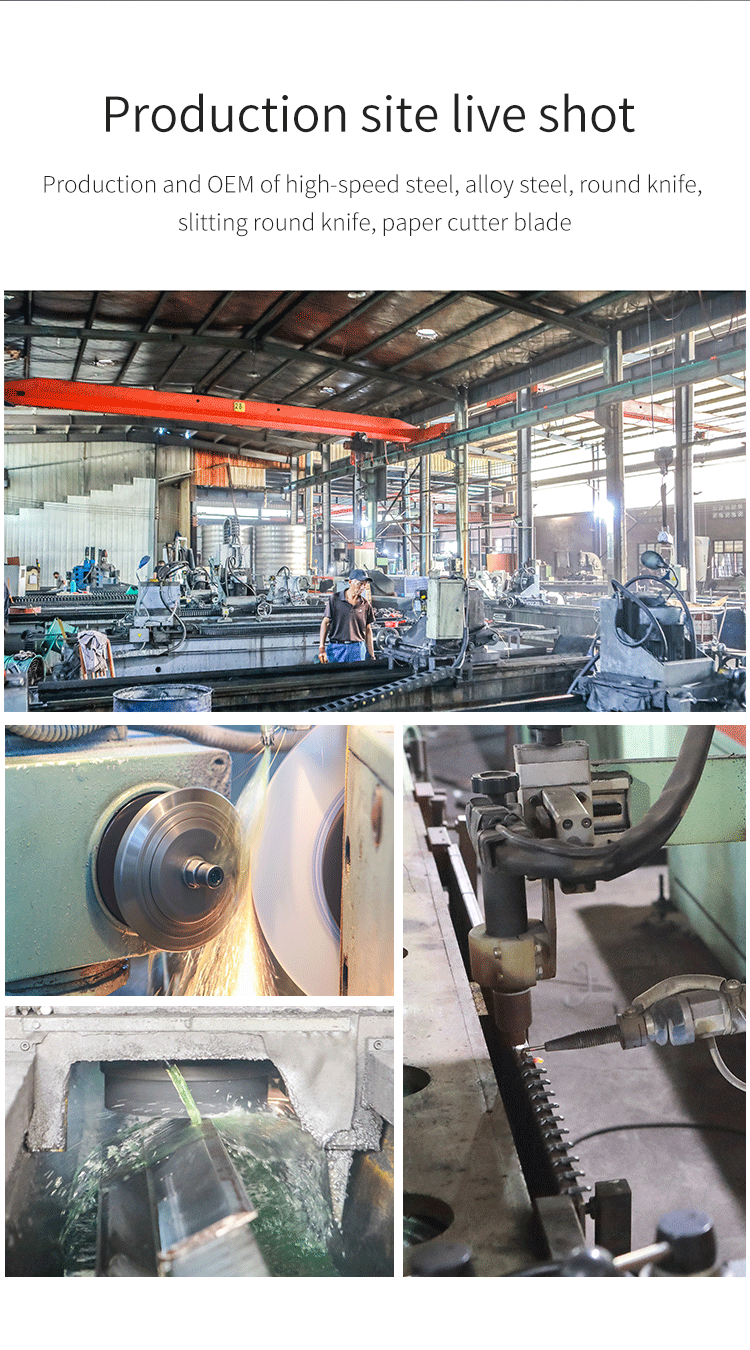

이 원형 금속 절단 날개는 신중하게 선택된 고품질 강재로 만들어졌습니다. 정밀한 단조와 선진 열처리 공정을 통해 높은 경도와 강력한 내마모성을 갖추고 있습니다. 절삭 가장자는 날카롭고 정확하여 금속 코일의 효율적인 절단이 가능하며, 금속 가공 등의 산업에서 널리 사용됩니다.

- 개요

- 추천 제품

일반적인 재질 유형

| 재질 | 클래식 브랜드 | 경도 | 특징 및 적용 시나리오 |

| 도구 강철 | SK5, SK7 | 55-60 | 저렴한 비용과 날카로운 절삭 가장자리를 가지고 있습니다. 저속 절삭 (< 50m/분)에 적합하며, 연한 금속 (저탄소 강, 구리)을 절삭하는 데 사용됩니다. |

| 고속강(HSS) | M2、M42 | 62-68 | 고온 (600°C)을 견딜 수 있으며 내마모성이 있습니다. 구조용 강재, 얇은 스테인레스 판금 등 중속 절삭 (50-150m/분)에 적합합니다. |

| 결합 탄화물 | YG8 (WC-Co)、YT15 | 89-93HRA (≈HRC70-75) | 매우 높은 경도와 내마모성을 가지고 있습니다. 고속 절삭 (150-300m/분), 예를 들어 열처리된 강, 주철, 두꺼운 스테인레스 판금 등을 절삭하는 데 적합합니다. |

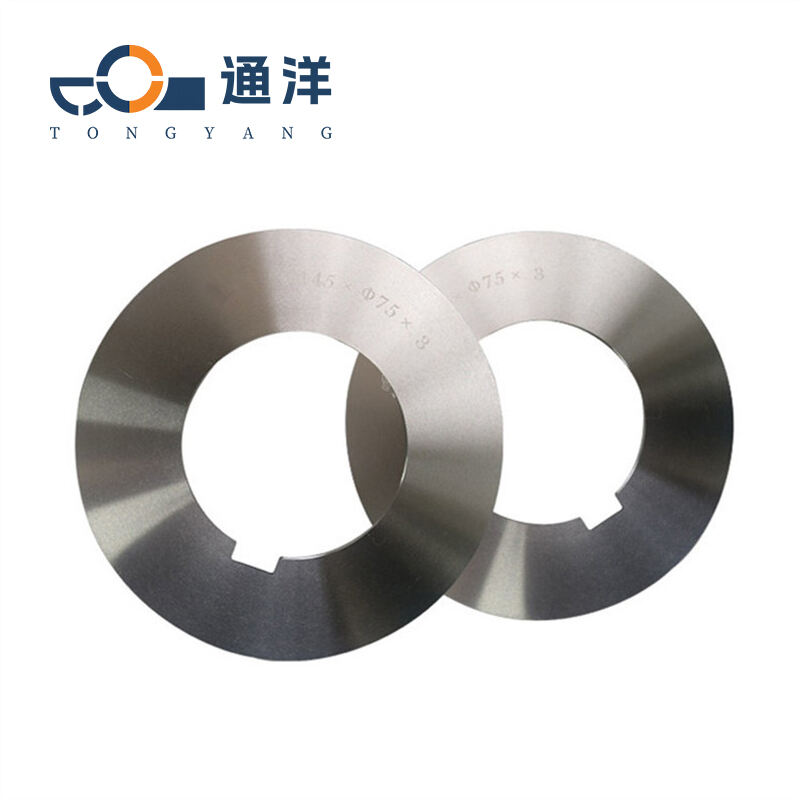

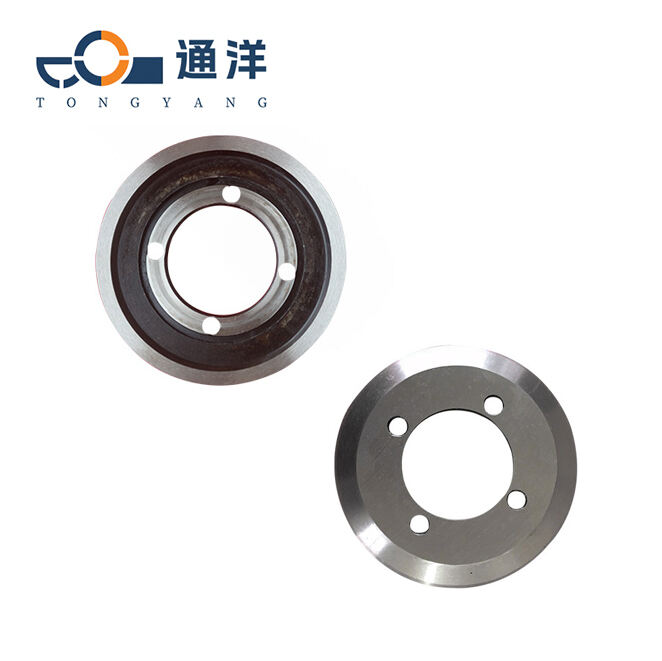

일반적인 크기, 모델 및 사양

일반 사양

| 규격 | 범위 (일반적인 값) | 적용 가능한 재료 |

| 직경(Φ) | 50-600mm (일반적으로 사용되는 값은 100-400mm입니다.) | 박판 절단 시: Φ100-200mm; 후판/고속 장비 시: Φ200-400mm |

| 두께(mm) | 1-10mm (금속의 두께에 따라 선택하세요.) | 박판 (< 3mm): 1-3mm; 중간 두께 판 (3-10mm): 3-6mm; 후판 (> 10mm): 6-10mm. |

| 구멍 직경(D) | 15-100mm (장비 샤프트의 직경과 맞추세요.) | 일반적으로 사용되는 값은 다음과 같습니다: 20mm, 25mm, 32mm, 50mm (대형 장비에 적합). |

| 절삭 가장자리의 각도 | 전각: -5° ~ +15°; 후각: 5° ~ 15° | 경금속 (예: 화학열처리된 강)에 대한 경우: 음의 공격각 (-5°에서 0°); 연한 금속에 대한 경우: 양의 공격각 (+5°에서 +15°) |

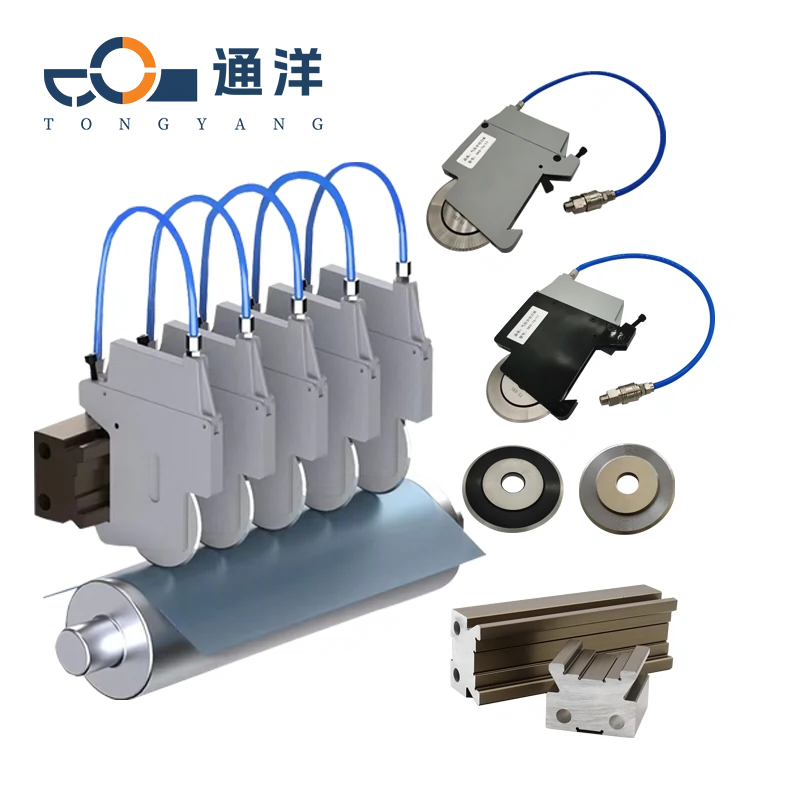

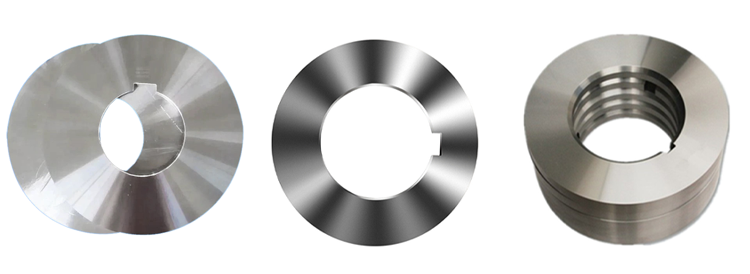

최첨단 디자인

평평한 가장자리: 일반적인 용도로 사용되며 매끄러운 금속 표면(예: 알루미늄 판, 얇은 시트, 스테인레스 강판)에 적합합니다.

톱니형 엣지: 절삭력을 증가시키고 미끄러짐을 방지합니다. 두꺼운 판재(5mm) 또는 높은 경도의 금속(예: 주철)에 적합합니다.

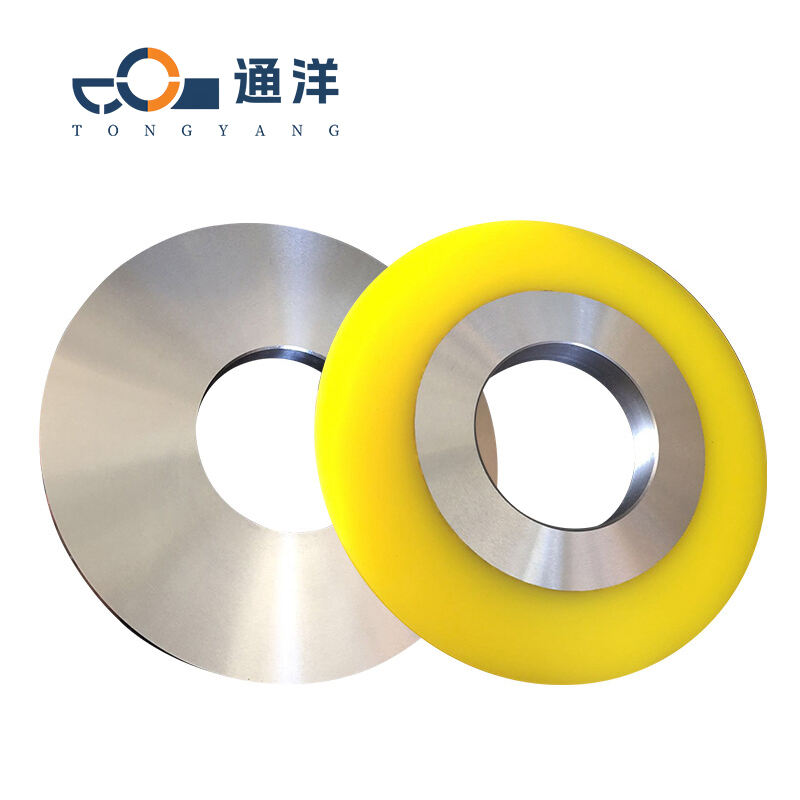

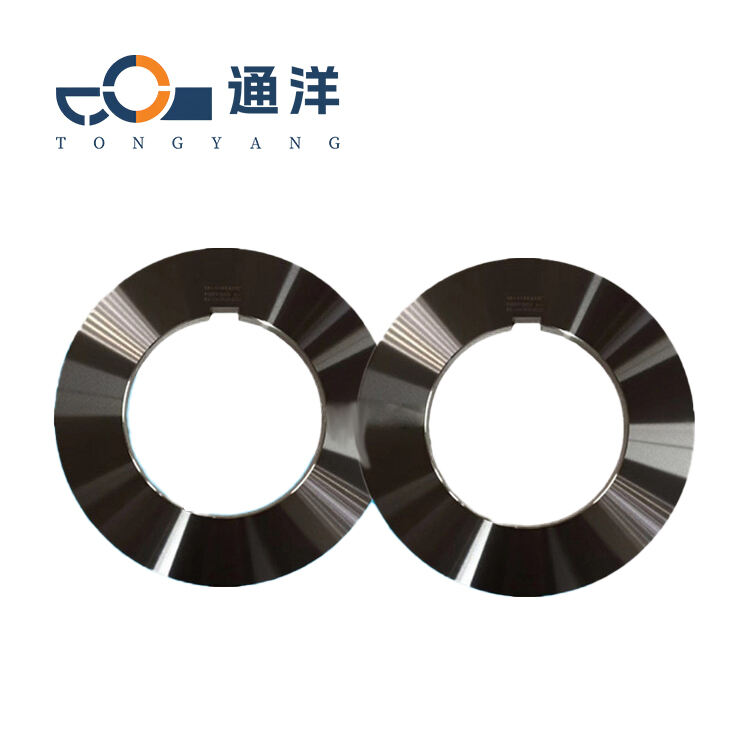

코팅된 가장자리: TiN(일반 목적용), TiAlN(고온 저항), CrN(부식 저항)으로 마찰과 공구 부착을 줄일 수 있습니다(예: 스테인레스 스틸 절단 시).

파형 엣지: 절삭 저항을 줄이고 다층 쌓인 금속(예: 자동차 시트 금속) 절단에 적합합니다.

특별 사양

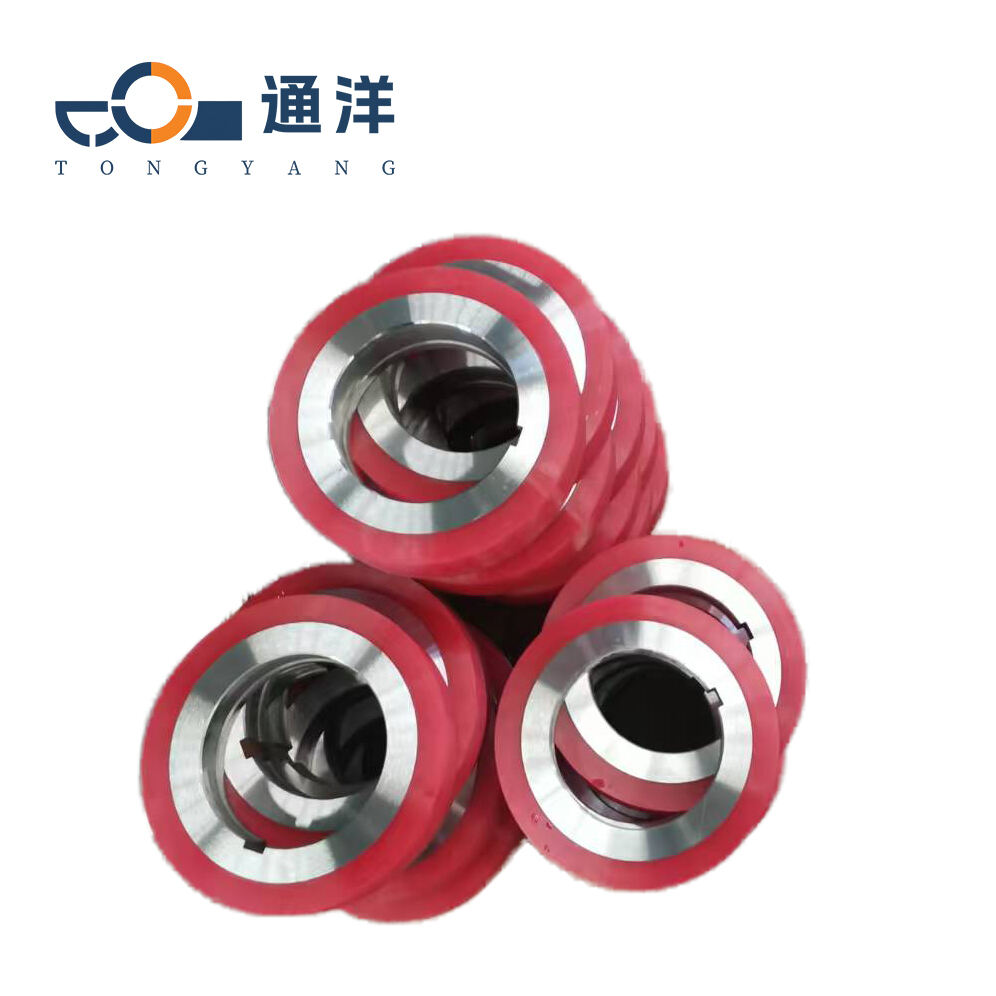

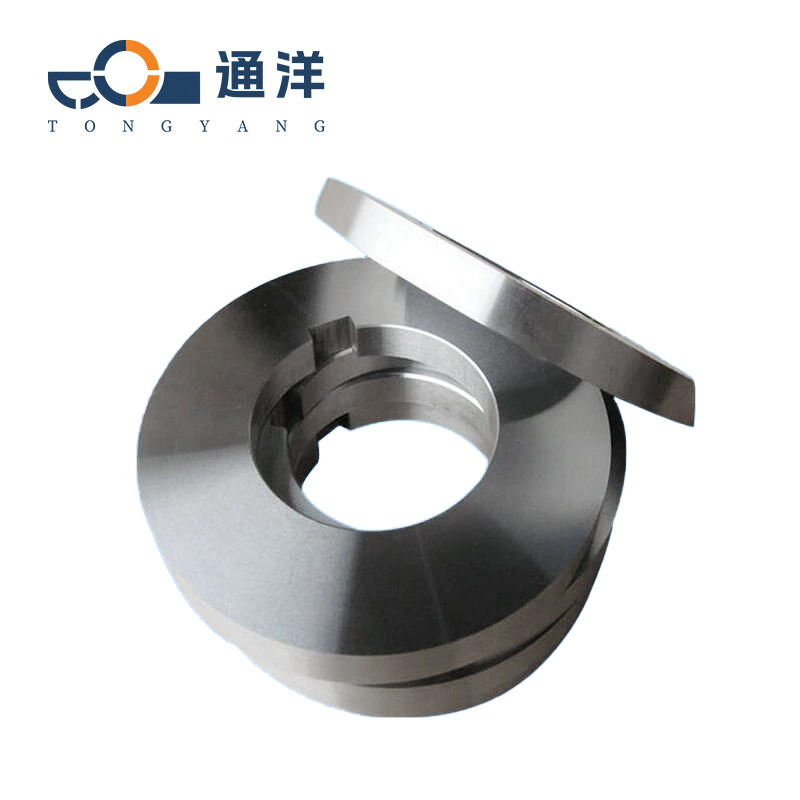

콤비네이션 커터: 여러 조각이 쌓여 있음(예: 2-5개)으로 다층 금속의 동기 절단에 사용됩니다(예: 전력 배전함의 시트 금속).

스테퍼드 커터: 절삭 가장자리가 계단 모양으로 다양한 두께의 금속 처리에 적합합니다(예: 윤곽의 홈).

초박형 커터: 두께가 1mm 미만으로 정밀 전자 부품 절단에 사용됩니다(예: 구리박膜 및 알루미늄 스트립).

선택 제안 (절단할 금속의 유형에 따라)

| 재질 | 권장 재료: | 대표 모델 (Φ×T×D) | 절단 속도 (m\/min) |

| 연강 | 고속강 (M2) \/ 탄화텅스텐 (YG8) | φ150×3 mm×25 mm | 80-200 |

| 스테인리스강 | 탄화텅스텐 (YT15) + TiAlN 코팅 | φ200×5 mm×32 mm | 50~150 |

| 주철 | 텅스텐 카바이드 (YG6X) / CBN | φ250×6 mm×50 mm | 30~100 |

| 알루미늄 합금 | 다이아몬드 (PCD) / 고속강 (TiN 코팅) | φ300×4mm×50mm (고속) | 200-500 |

유지 및 예방 조치

메탈 절삭 과정에서 가장 중요한 것은 절삭부가 과열되지 않도록 냉각하는 것(물 또는 기름 냉각)입니다. 이는 절삭 성능과 수명에 영향을 미칠 수 있습니다. 절삭날개를 사용하는 동안, 직경 200mm 이상의 날개는 외부에서 동적 균형을 유지해야 합니다. 고정밀도가 요구되는 절삭 작업의 경우 최소 주당 한 번씩 균형을 맞추고 하루에 한 번씩 측정해야 합니다.

평생 참조

고속 강철: 50-200 시간 (금속의 경도에 따라 다름)

카바이드: 200-500 시간 (코팅된 도구의 수명 30% 증가)

CBN / 세라믹: 500-1000 시간 (정밀 절삭 시나리오에서)

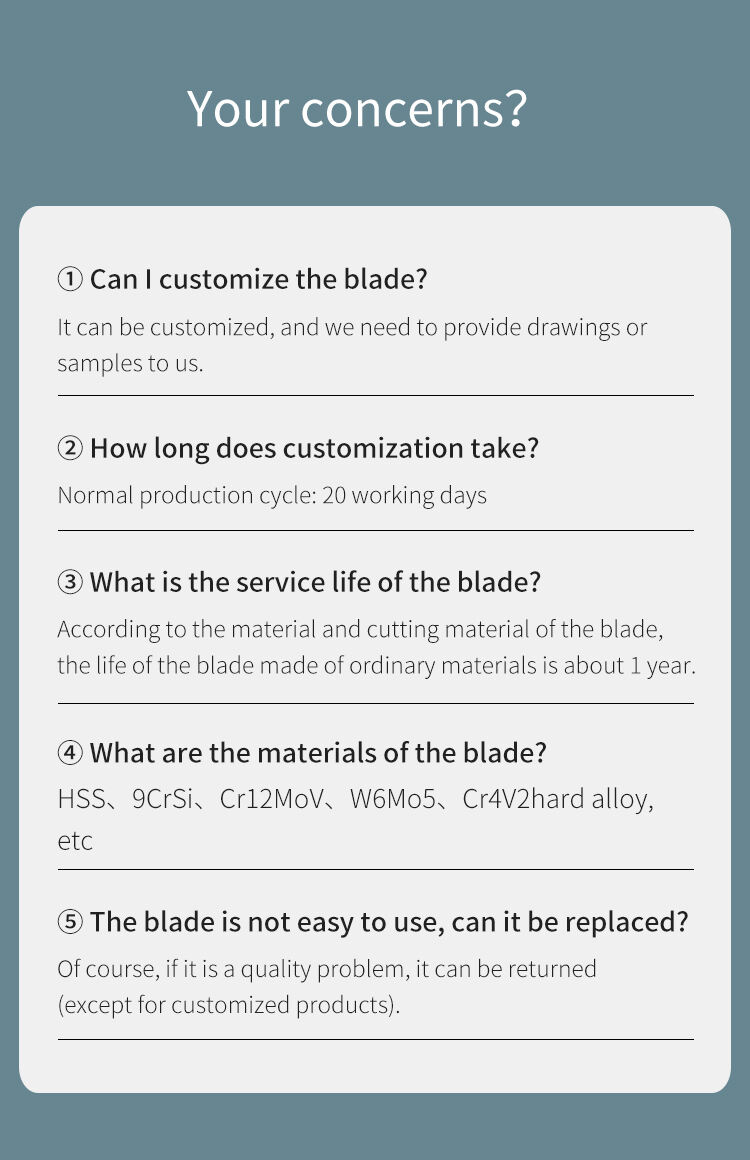

맞춤형 프로세스