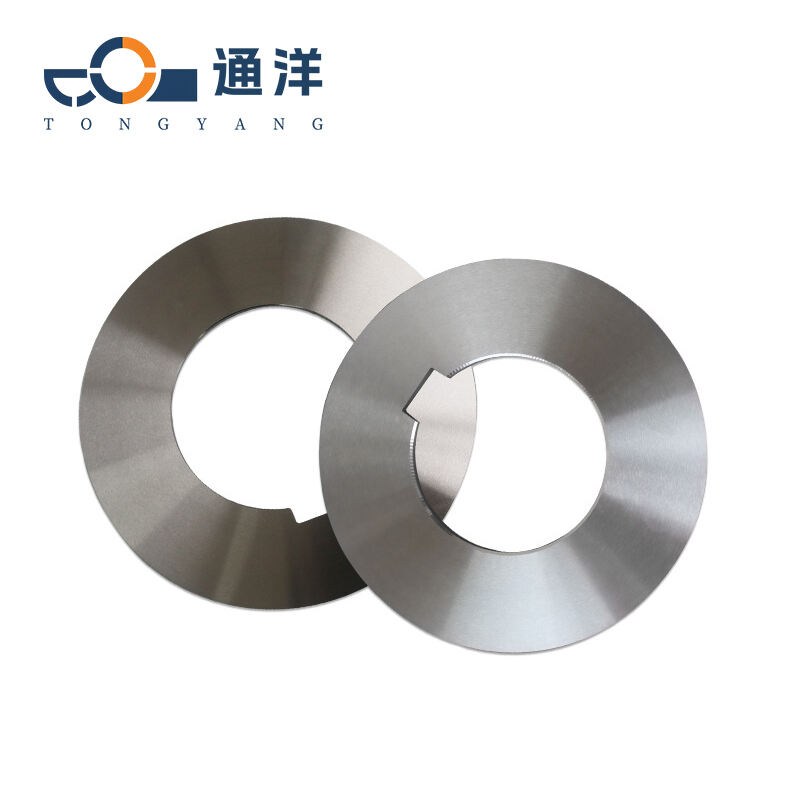

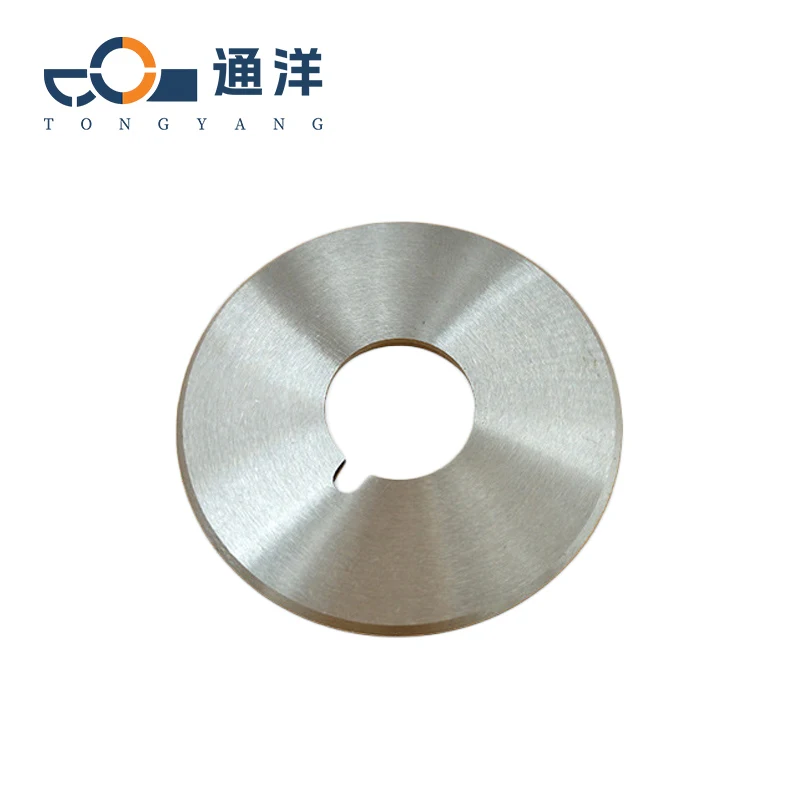

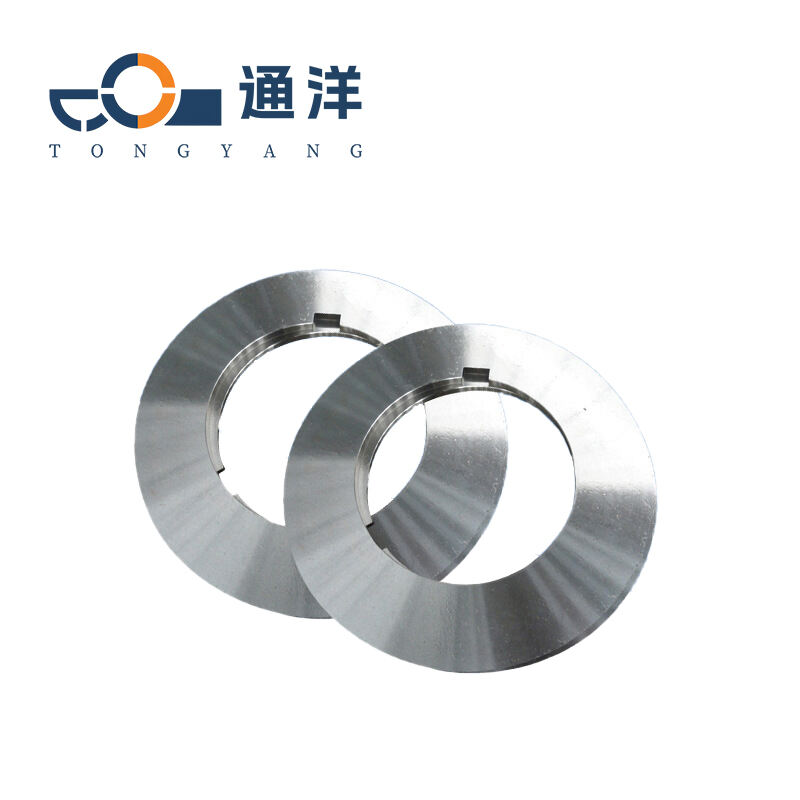

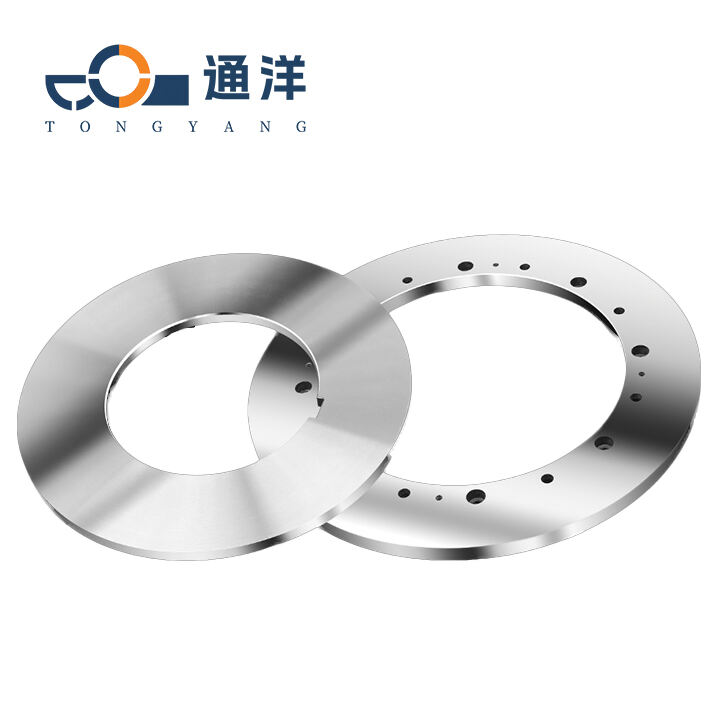

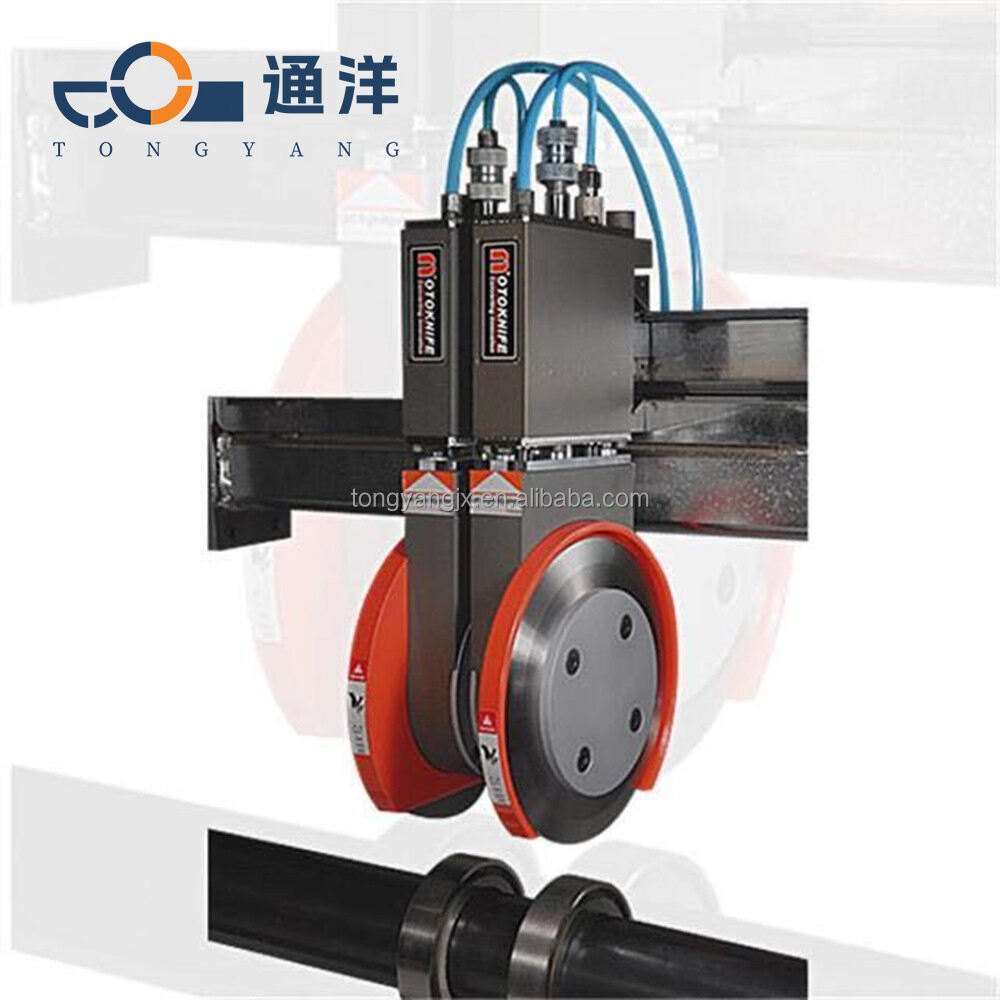

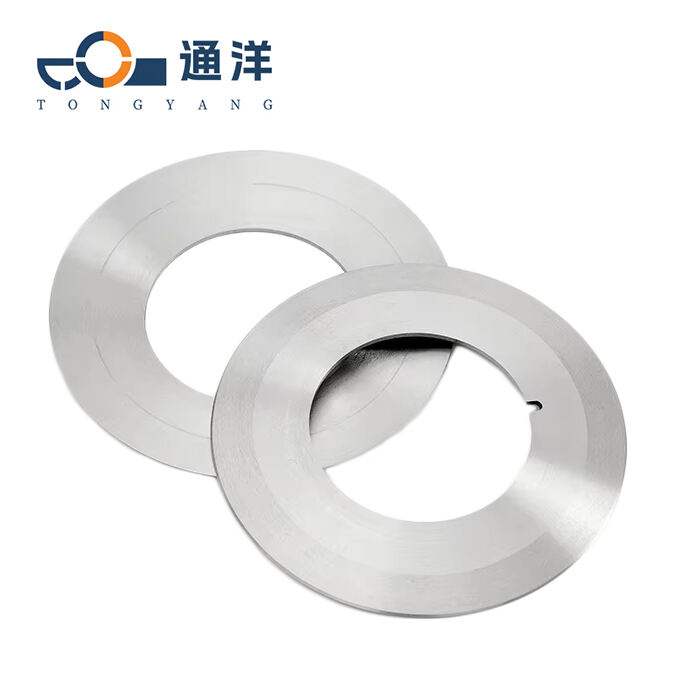

منشار دائري لقص المعادن

هذه الشفرة الدائرية المعدنية للقص تُصنع من فولاذ عالي الجودة تم اختياره بعناية. من خلال عملية صهر دقيقة ومعالجة حرارية متقدمة، يتميز بصلابة عالية ومقاومة كبيرة للتآكل. حافة القطع حادة ودقيقة، مما يمكّن من قص لفائف المعادن بكفاءة، ويُستخدم بشكل واسع في الصناعات مثل معالجة المعادن.

- نظرة عامة

- المنتجات الموصى بها

أنواع المواد الشائعة

| المادة | علامة تجارية كلاسيكية | الصلابة | الميزات والسيناريوهات الممكنة التطبيق |

| صلب الأدوات | SK5، SK7 | 55-60 | لديها تكلفة منخفضة وحافة قطع حادة. إنها مناسبة لقطع السرعات المنخفضة (< 50م/د) للمعادن الناعمة (الصلب منخفض الكربون، النحاس). |

| فولاذ السرعة العالية (HSS) | M2، M42 | 62-68 | يمكنها تحمل درجات الحرارة العالية (600°C) وهي مقاومة للتآكل. إنها مناسبة لقطع السرعات المتوسطة (50-150م/د) للصلب الهيكلي، الصفائح الفولاذية المقاومة للصدأ الرقيقة، وما إلى ذلك. |

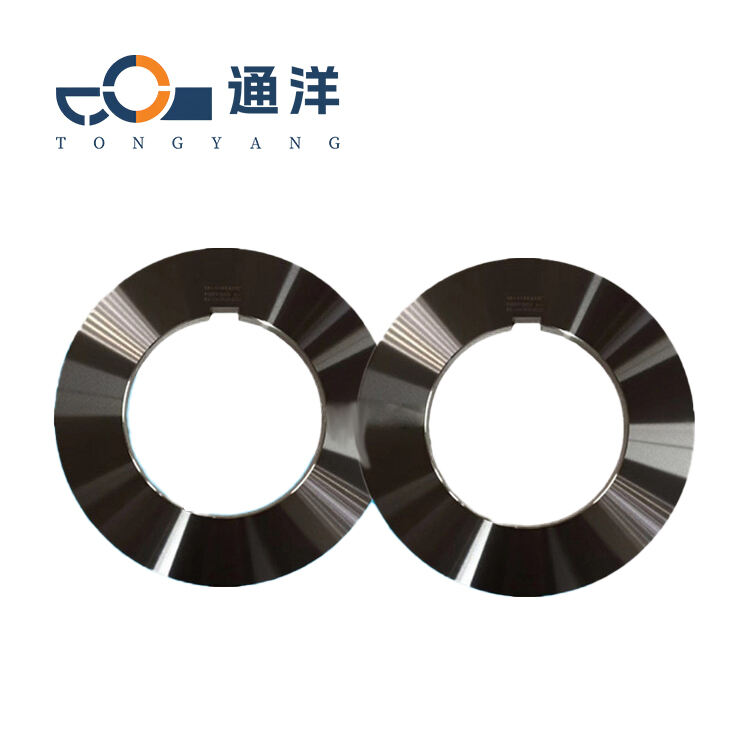

| كربيد الأسمنت | YG8 (WC-Co)، YT15 | 89-93HRA (≈HRC70-75) | لديها صلابة ومقاومة للتآكل مرتفعتان جدًا. إنها مناسبة لقطع السرعات العالية (150-300م/د)، مثل الصلب الم淬وّى، الحديد المصبوب، والصفائح الفولاذية المقاومة للصدأ السميكة. |

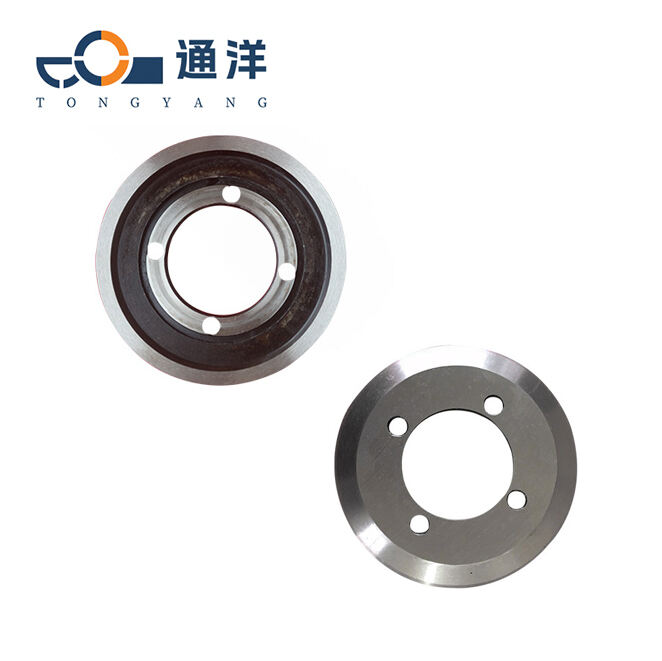

الأبعاد، النماذج والمواصفات الشائعة

المواصفات العامة

| المواصفات | المدى (القيم الشائعة) | المواد المناسبة |

| القطر (Φ) | 50-600 مم (القيمة الشائعة هي 100-400 مم.) | لقص الصفائح الرقيقة: Φ100-200 مم؛ لأجهزة القطع السميكة / عالية السرعة: Φ200-400 مم |

| السمك (مم) | 1-10 مم (اختر حسب سماكة المعدن.) | للألواح الرقيقة (< 3 مم): 1-3 مم؛ للألواح المتوسطة السمك (3-10 مم): 3-6 مم؛ للألواح السميكة (> 10 مم): 6-10 مم. |

| قطر الفتحة (D) | 15-100 مم (يتلاءم مع قطر محور الجهاز.) | القيم الشائعة هي: 20 مم، 25 مم، 32 مم، 50 مم (مناسبة للأجهزة الكبيرة). |

| زاوية الحافة المقطعة | زاوية الميل: -5° إلى +15°؛ زاوية التباعد: 5° - 15° | للمعادن الصلبة (مثل الصلب المزود): زاوية كشط سالبة (-5° إلى 0°)؛ للمعادن الناعمة: زاوية كشط موجبة (+5° إلى +15°) |

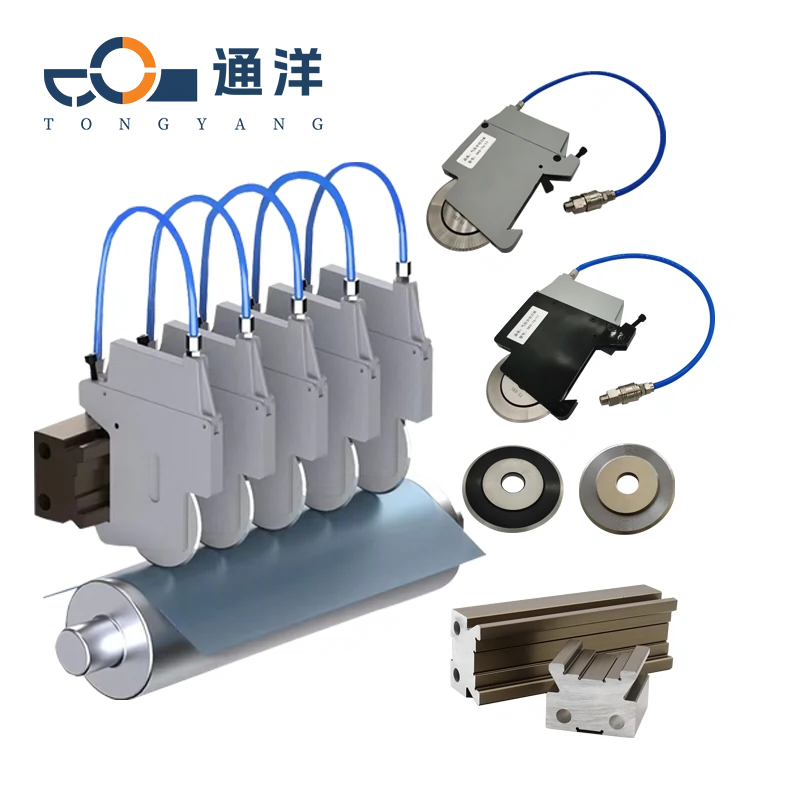

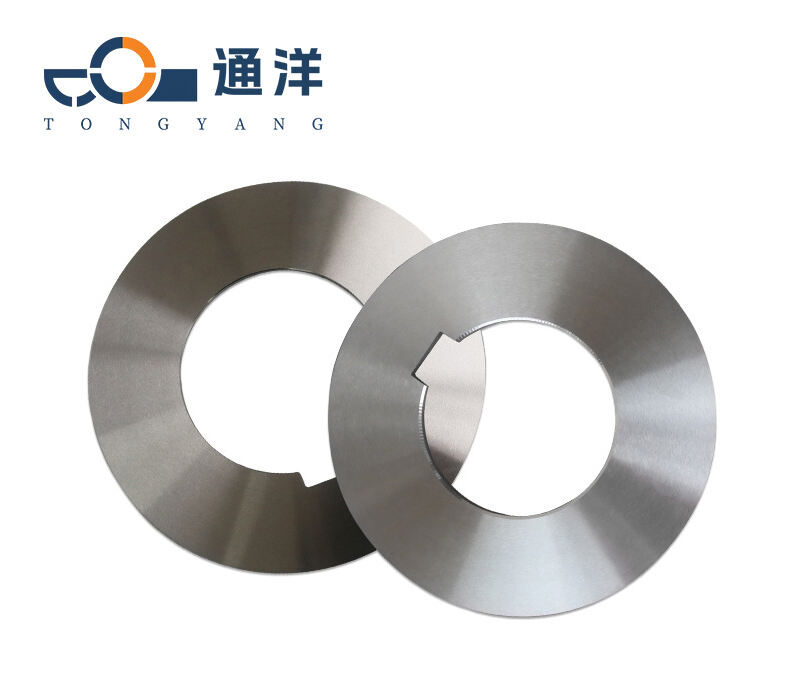

تصميم مبتكر

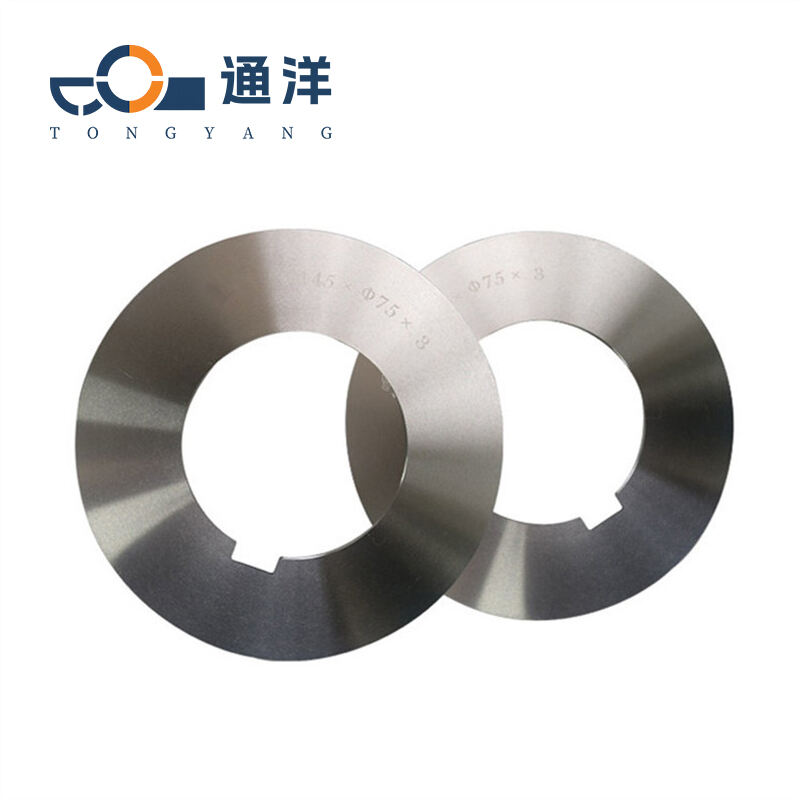

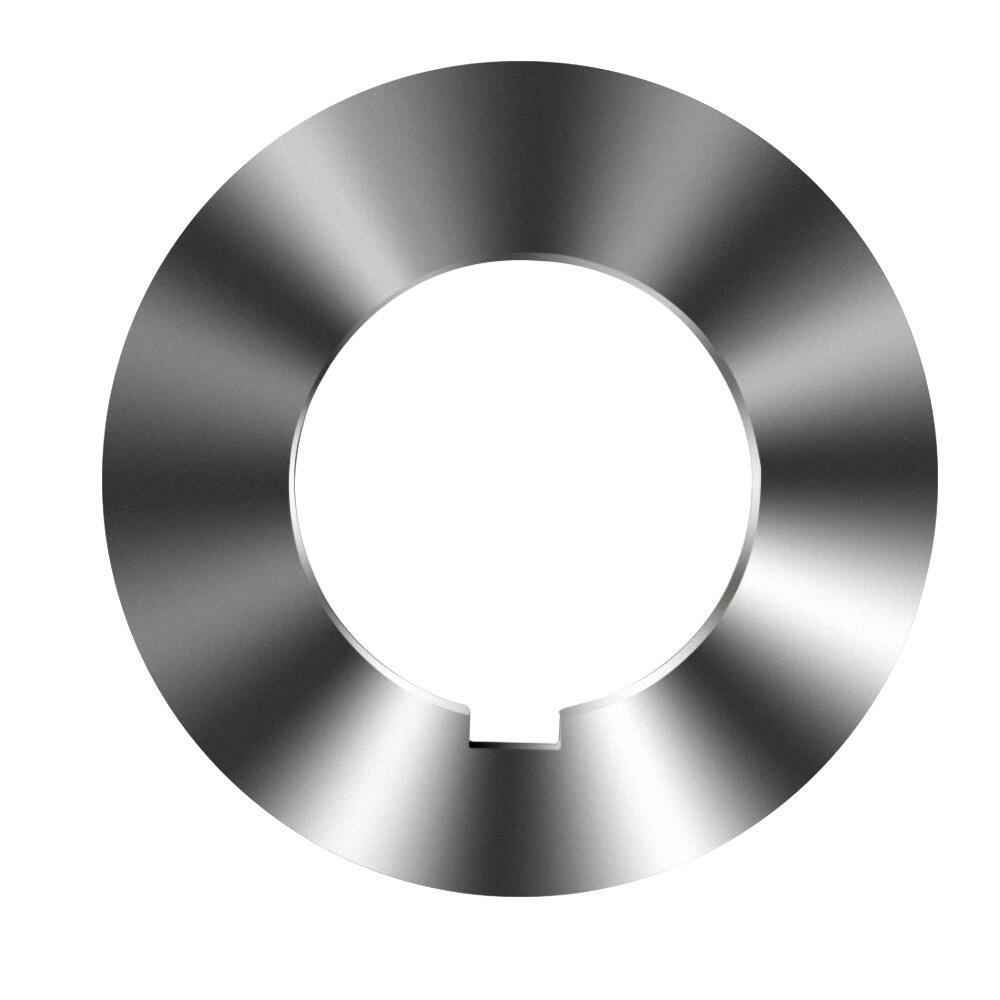

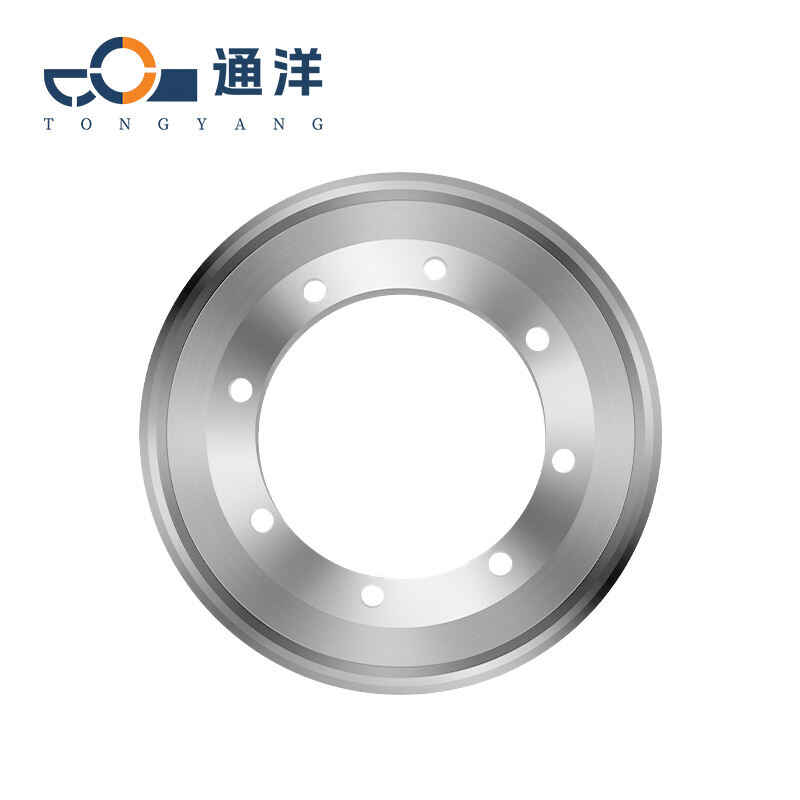

حافة مسطحة: نوع عام الغرض، مناسبة للأسطح المعدنية الناعمة (مثل ألواح الألمنيوم والصفائح الرقيقة، ألواح الفولاذ المقاوم للصدأ).

حافة مسننة: تزيد من قوة القطع وتمنع الانزلاق. مناسبة للألواح السميكة (٥ مم) أو المعادن عالية الصلابة (مثل الحديد الزهر).

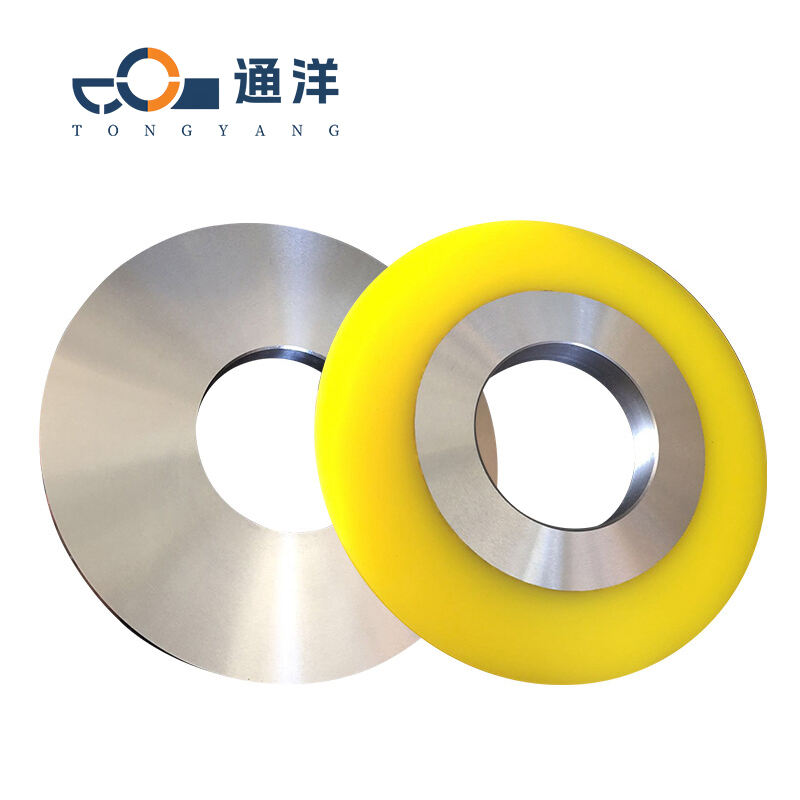

حافة مطلية: TiN (غرض عام)، TiAlN (مقاومة لدرجات الحرارة العالية)، CrN (مقاومة للتآكل)، والتي يمكن أن تقلل من الاحتكاك والتلتصق بالأدوات (على سبيل المثال، عند قطع الفولاذ المقاوم للصدأ).

حافة على شكل موجة: تقلل من مقاومة القطع وتكون مناسبة لقطع المعادن المكدسة متعددة الطبقات (مثل الصفائح المعدنية للسيارات).

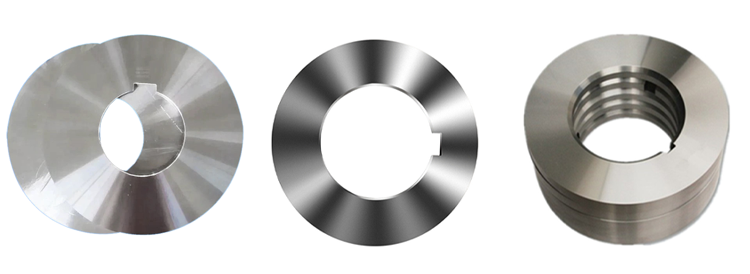

مواصفات خاصة

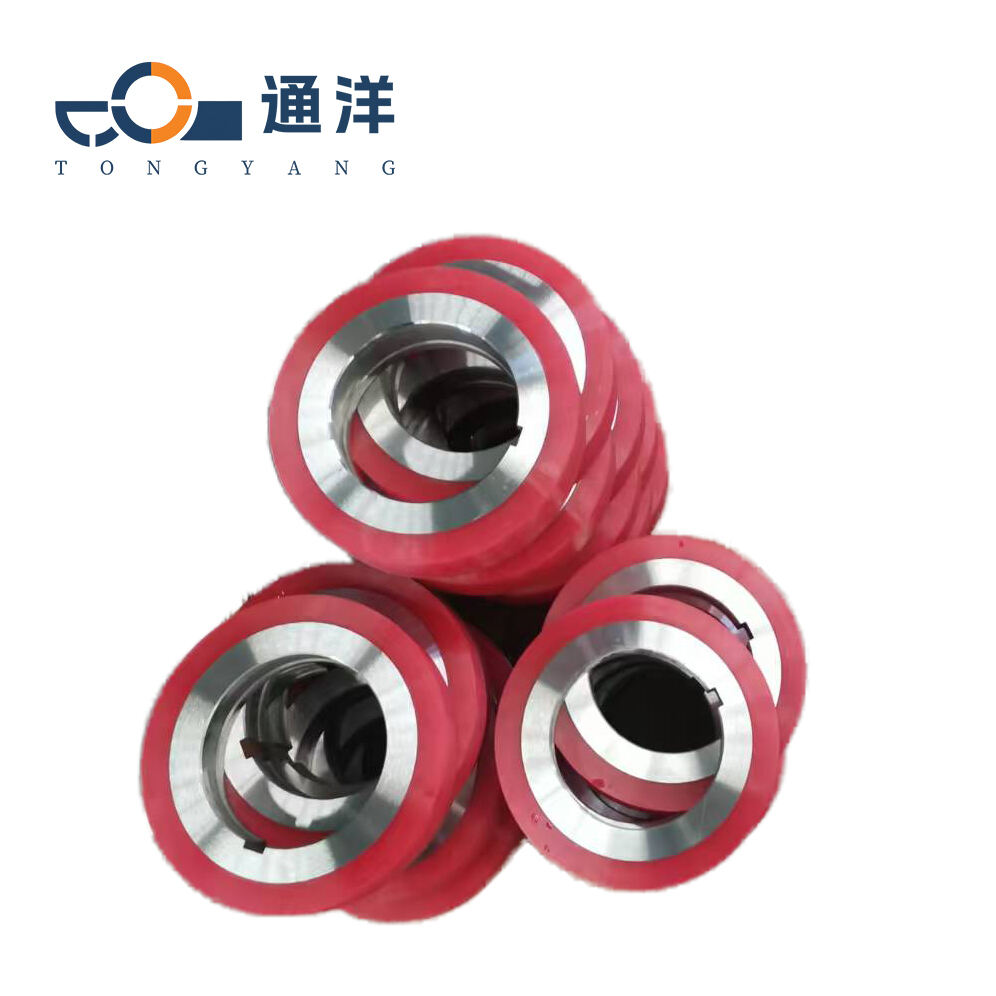

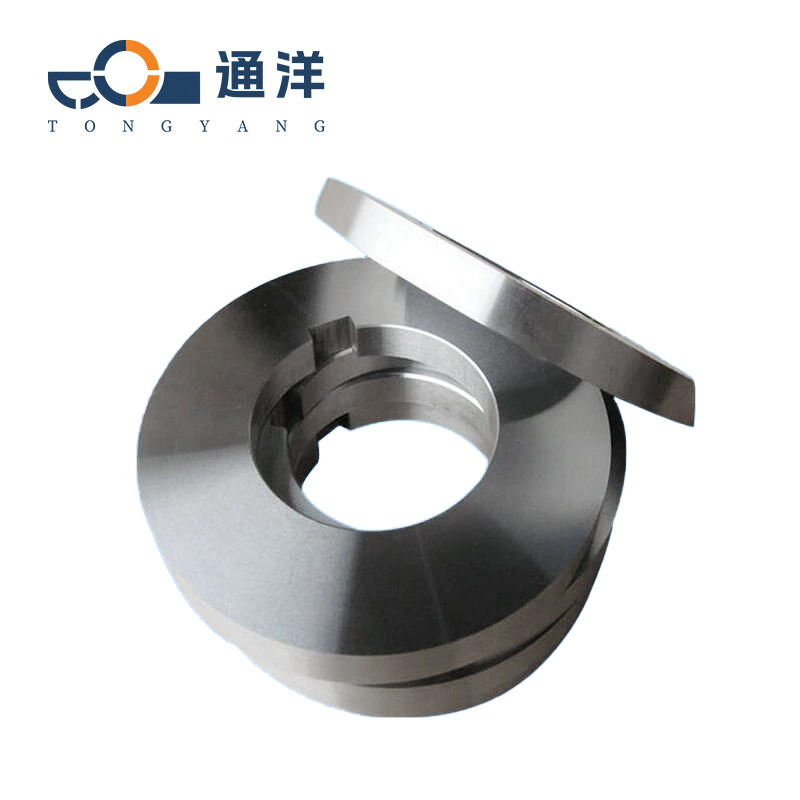

قاطع مركب: يتم تكديس عدة قطع (مثل 2-5 قطع)، والتي تستخدم للقطع المتزامن للمعادن متعددة الطبقات (مثل الصفائح المعدنية لخزائن توزيع الطاقة).

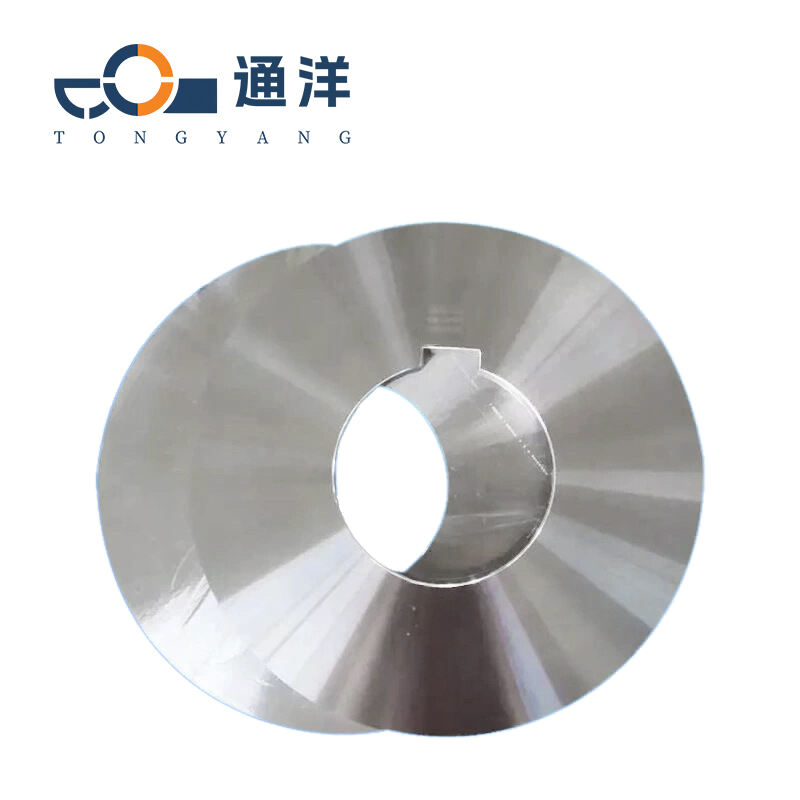

القاطع المتدرج: يكون حافة القطع على شكل متدرج، وهو مناسب لمعالجة المعادن ذات السماكات المختلفة (مثل أخاديد الخطوط).

قاطعة رقيقة للغاية: بسمك أقل من 1 مم، يتم استخدامها لقطع المكونات الإلكترونية الدقيقة (مثل رقائق النحاس وشرائط الألومنيوم).

اقتراحات الاختيار (حسب نوع المعدن الذي يتم قطعه)

| المادة | المواد الموصى بها: | النموذج النموذجي (Φ×T×D) | سرعة القطع (م/د) |

| الفولاذ الطري | صلب السرعة العالية (M2) / كربيد التنغستن (YG8) | φ150×3 mm×25 mm | 80-200 |

| الفولاذ المقاوم للصدأ | كربيد التنغستن (YT15) + طبقة TiAlN | φ200×5 mm×32 mm | 50-150 |

| الحديد الزهر | كربيد الولفرام (YG6X) \/ CBN | φ250×6 مم×50 مم | 30-100 |

| سبيكة الألومنيوم | الماس (PCD) \/ الفولاذ عالي السرعة (طلاء TiN) | φ300×4mm×50mm (عالي السرعة) | 200-500 |

الصيانة والاستعدادات

أهم شيء في عملية قطع المعادن هو التبريد (باستخدام الماء أو الزيت) لمنع ارتفاع درجة حرارة حافة القطع، مما قد يؤثر على أداء القطع وعمر خدمة شفرات القطع. أثناء الاستخدام العادي، يجب إجراء موازنة ديناميكية لشفرات القطع التي يزيد قطرها الخارجي عن 200 مم. بالنسبة لمهام القطع التي تتطلب دقة عالية، يجب إجراء الموازنة مرة واحدة على الأقل أسبوعيًا، ويجب أخذ القياسات مرة واحدة يوميًا.

مرجع مدى الحياة

فولاذ السرعة العالية: 50-200 ساعة (حسب صلابة المعدن)

كاربيد: 200-500 ساعة (زيادة بنسبة 30% في عمر الأدوات المطلية)

CBN \/ سيراميك: 500-1000 ساعة (في سيناريو القطع الدقيق)

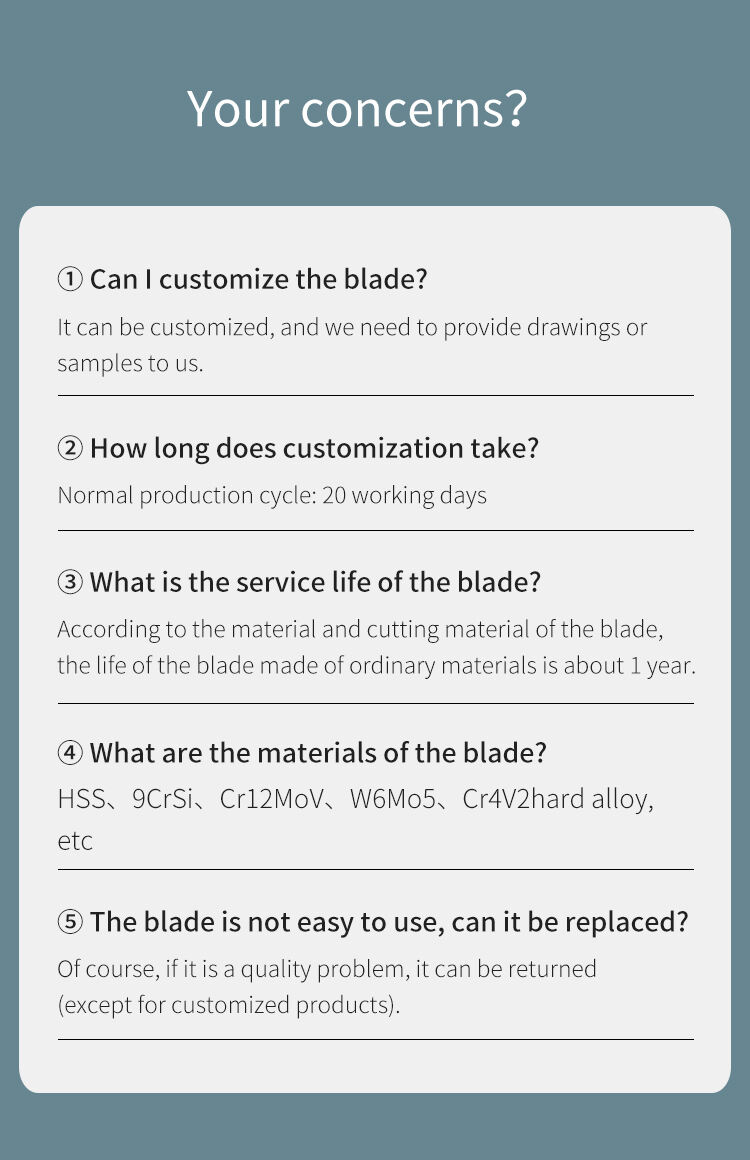

العمليات المخصصة