Основи стійкості держача клинка при точному розрізанні

Зменшення вibrацій та тривалість інструменту

Стійкість держача клинка грає ключову роль у зменшенні вibracій під час операцій точного розрізання, що остаточно продовжує тривалість інструмента. Коли вibracії мінімізовані, інструменти для розрізання переживають менший износ, що призводить до більш довгого терміну служби та зменшення витрат на заміну. Вibracії під час розрізання можуть виникати через динамічні сили, такі як несбалансованість машини та зовнішні збурення, наприклад, непослідовності матеріалу. Технологічні досягнення у держачах клинків допомогли зменшити вibracії шляхом інтеграції складових матеріалів та спеціальних дизайнерських рішень, які забезпечують покращені здатності демпфування. За звітами промисловості, інструменти з оптимізованими рівнями вibracій показують значно зменшені швидкості износу. Це зменшення можна пояснити ефективним поглинанням та дисипацією енергії вibracій, що зменшує навантаження на режучі края та допомагає зберігати гострість протягом розширеного періоду.

Вплив на вимірювальну точність

Розмірна точність у точному розрізанні є критичною, особливо для промисловостей, таких як авіакосмічна та автомобільна, де необхідні точні специфікації. Стійкість держачів клинків напряму впливає на допуски та якість поверхні, забезпечуючи постійний тиск і рух протягом процесу розрізання. Стійкі держачі клинків запобігають відхиленню від бажаних вимірів, таким чином покращуючи якість результату. Дослідження показали, що стійкі системи держачів значно перевершують нестійкі у збереженні специфікацій деталей, що призводить до меншої кількості помилок та потреби у переробці. Автомобільна промисловість надає приклад, де точні застосування сильно залежать від стійких умов розрізання. Експерти підкреслюють важливість тримач леза стійкості для досягнення малих допусків та гладкої поверхні, що є необхідними для високопродуктивних компонентів.

Компроміси жорсткості в модульних держачах

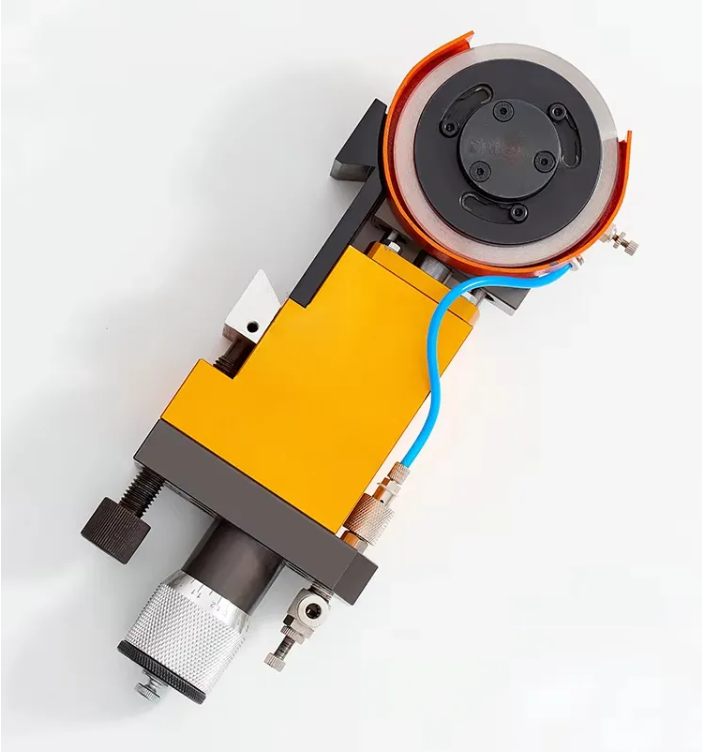

Модульні держачі інструментів пропонують унікальний баланс між гнучкістю та стійкістю в застосуваннях точного розрізання. Ці держачі є дуже переважними, оскільки їх легко налаштовувати, що дозволяє швидку та ефективну з точки зору витрат заміну інструментів. Ця адаптивність робить їх особливо придатними для галузей, де необхідні часті коригування машинних установок. Ключевим перевагам модульних держачів є їх здатність мінімізувати витрати на заміну - коли виникає знос, необхідно замінювати лише пошкоджений компонент, а не всю систему.

Гнучкість : Модульні системи дозволяють легку взаємозамінність та налагодження під конкретні вимоги розрізання, що забезпечує розміщення різних лезів та конфігурацій.

Вартісна ефективність : Завдяки своєму дизайну, потрібно замінювати лише пошкоджені або зношені частини, що зменшує простої та витрати.

Індустріальні застосування : Модульні держачі відзначаються успішним застосуванням у середовищах, які потребують частих змін установок, таких як автомобілебудування та авіакосмічне виробництво.

Тим не менш, головним викликом модульних дизайнів є їх власна механічна гнучкість, яка може призвести до зменшення стабільності у порівнянні з інтегральними системами. Це може вплинути на точність при розрізанні, де потрібна висока жорсткість для мінімізації вигину та підтримки точності.

Структурні переваги цілих держаків інструментів

Цілі держачі інструментів, або інтегральні системи, забезпечують виняткову структурну цілісність та продуктивність у високонавантажених операціях розрізання. Їх будова забезпечує постійну жорсткість та мінімальний вигин, що гарантує стабільність та точність інструменту під час складних завдань. Виготовлені з міцних матеріалів, таких як високоякісна стал або вольфрамкарбід, цілі держачі інструментів витримують суворі умови та запобігають деформації, що критично важливо для підтримки точних толерансів та якості поверхні.

У експертних аналізах тверді держачі показують вищі показники продуктивності під час високонавантажених умов, перевершуючи модульні системи з точки зору жорстикості. Це робить їх ідеальними для застосувань, де точність та надійність є незмінними, такими як у галузі авіакосмічного будівництва або виробництва важкої техніки. Для певних випадків використання, промисловість, що працює з складними матеріалами, такими як закалена сталь, великою мірою користується від твердих зажимних пристроїв через їхню здатність підтримувати точні специфікації та зменшувати знос інструменту.

Вибір вставок для стабільної розрізної продуктивності

PCBN vs. Карбід: Відповідність матеріалу за твердістю

Вибір між PCBN (Полікристалічним Боронітридом Вуглецю) та карбідними матеріалами залежить від конкретних вимог додатку та рівнів твердості матеріалу. PCBN відомий своєю винятковою твердістю та термічною стійкістю, особливо придатний для розрізання важких матеріалів, таких як ферові метали з твердістю більше 58 HRC. Карбід, з іншого боку, є більш універсальним варіантом для менш твердих матеріалів або застосувань з твердістю нижче 50 HRC. Промислові стандарти пропонують, що вставки CBN найефективніші при роботі з матеріалами, які перевищують верхні межі твердості, забезпечуючи необхідну стійкість та точність у складних умовах. Багато досліджень показують, що PCBN відмінно прагне у точному розрізанні, де велика термічна стійкість є ключовою, хоча для матеріалів з твердістю нижче 50 HRC карбід часто є економічним вибором без втрати ефективності.

Різні відраслеві рекомендації допомагають приймати ці рішення, надаючи порівняльну інформацію про ефективність цих матеріалів. Наприклад, Mitsubishi Materials пропонує певні марки PCBN, такі як IB10H для неперервного розрізання та IB20H для перерваних розрізів твердої сталі, що демонструє спрямовану ефективність PCBN у високонавантажених середовищах. Використовуючи такі інсайти та стандарти, користувачі можуть оптимізувати вибір матеріалу, забезпечуючи ефективне та стабільне якість розрізання, адаптоване під їхні оперативні потреби.

Геометрія краю для розподілу тепла та напружень

Різні геометрії краюв грають ключову роль у керуванні розподілом тепла та профілів напружень у фрезерних інструментах. Форма та гострість краю значно впливають на ефективність інструмента, допомагаючи запобігти ранньому зносу та виходу з ладу. Наприклад, інструменти з гострими краями забезпечують більш гладке розрізання, зменшуючи накопичення тепла та розподіляючи напруження рівномірно по інструменту, що є критично важливим у високоскоростних застосунках. Різні геометрії, такі як закруглені або фасковані края, використовуються в залежності від конкретних вимог до розрізання — кожна з них має свої особливості у керуванні теплом та структурною цілісністю.

Практичні застосування підкреслюють ефективність певних геометрій, які створені для різних умов. Наприклад, використання опуклої форми 'V' у модульних системах Mitsubishi Tri-Lock допомагає вилучити бокові рухи та зменшити навантаження під час складних операцій. Крім того, графічні ілюстрації можуть надати візуальні інформацію про ці геометрії, підкреслюючи їх вплив у різних сценаріях розрізання — таким чином, спрацювання вибору інструменту для оптимізації продуктивності розрізання та максимальної тривалості життя інструменту. Розуміння взаємодії між геометрією края та ефективністю розрізання є ключовим для досягнення високої продуктивності та мінімізації вартостей експлуатації.

Термічне розширення при високосповільному розрізанні

Термічне розширення є критичним фактором у високосхідних операціях різання, впливаючи як на продуктивність інструменту, так і на точність деталей. У середовищах високої швидкості тепло, що виникає, може призвести до розширення режучого інструмента та заготовки, що потенційно може призвести до відхилень від запланованих допусків. Ця проблема особливо виражена під час довготривалих операцій різання та високошвидкісних обертань, що можуть збільшувати температурні коливання. Дослідження демонструють, що термічні коливання можуть зменшити тривалість життя інструменту на 50%, що підкреслює необхідність ефективного управління температурою ( Важливість стабільності держача лезь в операціях розрізання ). Реалізація передових стратегій охолодження, таких як мистове або криогенне охолодження, допомагає зменшити небезпечні термічні ефекти, регулюючи температуру, таким чином підтримуючи стабільність та продовжуючи життя інструменту.

Стратегії охолодження для керування температурою

Стратегії застосування охолоджуючих речовин є важливими для підтримки керування температурою під час обробки матеріалів. Вибір правильного охолоджувача — чи то нафтового, водорозчинного або синтетичного — залежить від матеріалу, який обробляється, та конкретного операційного контексту. Наприклад, нафтові охолоджувачі забезпечують відмінне смазування і найкраще підходять для складних операцій, тоді як водорозчинні варіанти ефективно виводять тепло. Дослідження показують, що ефективне керування охолоджувачем може збільшити термін служби інструменту до 40% та покращити якість поверхневого закінчення. При реалізації системи охолодження важливо забезпечити стабільні швидкості потоку та рівні тиску для оптимізації теплового регулювання та ефективності обробки. Стратегічне застосування охолоджувача не лише стабілізує температури, але також покращує загальні операційні результати.

Найкращі практики для підвищення стійкості

Техніки мінімізації висунення

Зменшення висуву інструмента є ключовим, оскільки воно напряму впливає на коливання під час різання та покращує точність розмірів. Зменшуючи відстань між режущим краем інструмента та його підпорним пристосуванням, ми значно зменшуємо вигин та коливання, які часто виникають у процесах обробки. Способи досягнення цього включають використання коротших довжин інструментів, які власне забезпечують більшу жорсткість, а також застосування методів зажиму, які розподіляють тиск інструмента рівномірно по всьому пристосуванню. Наукові дослідження, такі як дослідження, що фокусуються на динаміці обробки, часто вказують на залежність між більшим висувом і збільшеними темпами зносу інструменту, що негативно впливає на продуктивність. Успішні промислові застосування виділяють ефективне використання модульних держаків та монолітних інтегральних держаків для зменшення висуву, що демонструє покращення продуктивності інструмента та його тривалості у високонавантажених середовищах, таких як автомобільне виробництво.

Протоколи Точного Вирівнювання

Точне вирівнювання є необхідним для збереження тримач леза стабільність під час резьбових операцій, забезпечуючи оптимальні результати обробки. Правильне вирівнювання зменшує небажане напруження на машину, сприяючи точним розрізам та продовженню життя обладнання. Використання сучасних технік і інструментів, таких як лазерні системи вирівнювання і індикатори діаметра, може забезпечити високий рівень точності, необхідний для оптимального розміщення полотна. Низка відраскових стандартів підкреслює важливість регулярних перевірок вирівнювання, підтверджуючи їх роль у покращенні операційної ефективності та зменшенні простою машини. Послідовне застосування цих протоколів показано, що призводить до більш передбачуваних та надійних результатів обробки, особливо в середовищах, де потрібна висока точність, такі як виготовлення деталей для авіаційної або автомобільної промисловості.

Розділ запитань та відповідей

Яка роль грає тримач леза стабільність у точній розрізці?

Стабільність держача лезів зменшує вibrатції та продовжує тривалість інструменту, що є необхідним для точних розрізних операцій.

Які переваги дають модульні інструментальні держаки?

Модульні інструментальні держаки забезпечують гнучкість, економічну ефективність та придатність для частих змін налаштувань, хоча вони можуть мати зменшену стійкість у порівнянні з монолітними держаками.

Чому монолітні інструментальні держаки вибирають для операцій з високою навантаженістю?

Монолітні інструментальні держаки забезпечують кращу жорсткість та структурну цілісність, що гарантує точність та надійність під час вимогливих розрізних завдань.

Як відрізняються матеріали PCBN та карбід?

PCBN підходить для розрізання твердих матеріалів завдяки своєму високому рівню твердості, тоді як карбід є багатofункціональним для менш твердих матеріалів і економічним при нижчих рівнях твердості.

Чому стратегія охолодження є важливою?

Стратегія охолодження є ключовою для керування температурою під час обробки, що продовжує термін служби інструменту та покращує якість поверхневого закінчення.