پریسیشن کٹنگ میں بلیڈ ہولڈر کی ثبات کے بنیادی اصول

زبردستی کی کمی اور آلے کی طویلی

چھڑی کے حامل کی ثبات پریCISION کٹنگ آپریشنز کے دوران تکلیف کو کم کرنے میں اہم کردار نبھاتی ہے، جس سے آلہ کی عمر بڑھتی ہے۔ جب تکلیف کو کم کیا جातا ہے تو کٹنگ آلے کو کم خرابی ہوتی ہے، جس سے ان کی خدمات کا زمانہ طویل ہوتا ہے اور عوض کرنے کی لاگت کم ہوتی ہے۔ کٹنگ میں تکلیف دینے والے قواں میں ماشین کی غیر متعادلی اور خارجی اختلالات جیسے مواد کی نا منظمی شامل ہیں۔ چھڑی کے حامل میں تکنالوجی ترقیات نے مرکب مواد اور خاص ڈیزائن کے استعمال سے تکلیف کو کم کرنے میں مدد فراہم کی ہے، جو زیادہ دامپنگ صلاحیتوں کی پیش کرتی ہیں۔ صنعتی رپورٹوں کے مطابق، درست تکلیف سطح کے ساتھ آلے کو زیادہ خرابی سے بچانا ممکن ہے۔ یہ کمی تکلیف کے نشان کی وجہ سے ہوتی ہے، جو تکلیفی توانائی کو مسلک میں جذب اور پھیلاؤ کرتی ہے، جو کٹنگ کناروں پر تension کو کم کرتی ہے اور تیزی کو طویل مدت تک برقرار رکھتا ہے۔

پیمائشی صحت پر اثر

پریسیشن کٹنگ میں ابعادی صحت بہت مہتمل ہے، خاص طور پر وہاں جہاں مناسبات کی ضرورت ہوتی ہے جیسے ائیر سپیس اور اوٹوموٹائیو انڈسٹریز میں۔ بلیڈ ہولڈرز کی ثبات ت@[email protected] کارکردگی کو متاثر کرتی ہے جس سے کار کی تلاش کی گئی اقدار سے فرق نہ ہو اور کار کی سطح کی خاموشی حاصل ہو۔ ثابت ہولڈر نظام کار کی گیندگی اور حرکت کو مستقیم رکھتا ہے جس سے کار کی کیفیت میں بہتری آتی ہے۔ تحقیق کا ظاہر ہوا ہے کہ ثابت ہولڈر نظام غیر ثابت ہولڈر نظام کی قیاسات کو برقرار رکھنے میں بہت زیادہ کامیاب ہوتا ہے جس سے غلطیاں کم ہوتی ہیں اور دوبارہ کام کرنے کی ضرورت نہیں پड़تی ہے۔ اوٹوموٹائیو انڈسٹری میں ایک مطالعہ ہے جہاں پریسیشن کے استعمال کو ثابت کرنے کے لئے ثابت کٹنگ شرائط پر مشتمل ہیں۔ ماہرین کو اس بات کا زیادہ اہمیت دیتے ہیں کہ بلیڈ ہولڈر ثبات کے ذریعے نازک تلاش اور خاموش سطح حاصل کی جا سکتی ہے، جو کہ عالی کارکردگی کے لئے ضروری ہے۔

موڈیولر ہولڈرز میں سختی کی ترجیحات

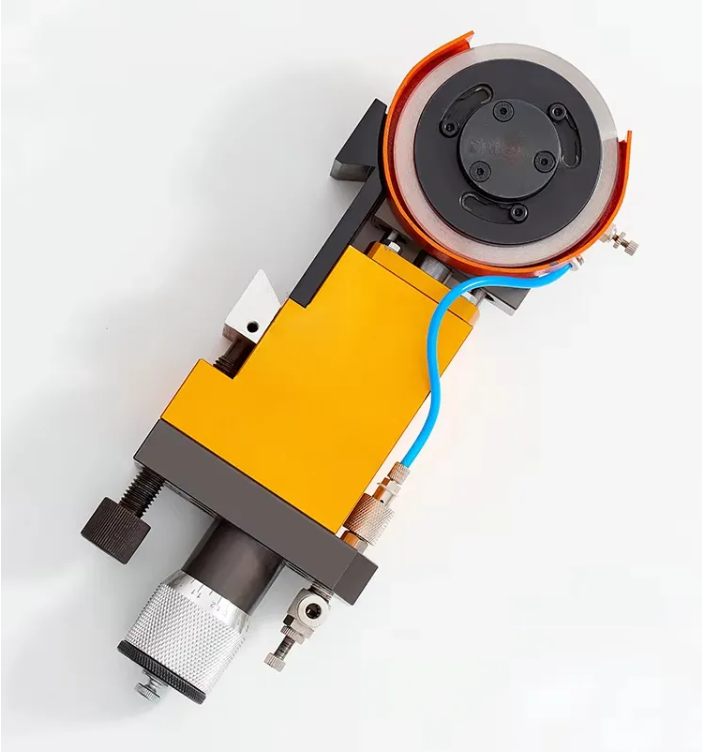

مودیولر ٹولہولڈرز پریسیشن کٹنگ ایپلیکیشنز میں مشترکہ جان بوجھ کاری کے درمیان ایک منفرد توازن پیش کرتے ہیں۔ یہ ہولڈرز بہت زیادہ فائدہ مند ہیں کیونکہ ان کو تنظیم کرنے میں آسانی ہوتی ہے، جس سے تیزی سے اور لاگت کے حساب سے موثر طریقے سے ٹولز تبدیل کیے جا سکتے ہیں۔ یہ مروجہ بنا کرتا ہے ان صنعتیں کے لئے جہاں ماشین کے سیٹ اپ میں متعدد تبدیلیاں ضروری ہوتی ہیں۔ مودیولر ہولڈرز کا ایک اہم فائدہ یہ ہے کہ وہ لاگت کو کم کرنے کی صلاحیت رکھتے ہیں - جب خرابی ہوتی ہے تو صرف خراب ہوئی کمپوننٹ کو بدلنا پڑتا ہے، پورے نظام کو نہیں۔

لچک : مودیولر سسٹمز خاص کٹنگ کی ضروریات کو پورا کرنے کے لئے آسان تبدیلی اور تعمیر کی اجازت دیتے ہیں، مختلف بلیڈز اور کانفگریشنز کو شامل کرنے کی صلاحیت رکھتے ہیں۔

لागत کاafi : ان کے ڈیزائن کی بنا پر، صرف ڈامیج یا استعمال سے خراب ہوئی پارٹس کو بدلنا ضروری ہوتا ہے، جو ڈاؤن ٹائم اور خرچ کو کم کرتا ہے۔

صنعت میں استعمال : مودیولر ہولڈرز وہ situations میں بہترین طریقے سے کام کرتے ہیں جہاں متعدد سیٹ اپ تبدیلیوں کی ضرورت ہوتی ہے، جیسے کہ اوٹوموبائیل اور ایروسپیس مینوفیکچرинг میں۔

تاہم، ماڈیولر ڈیزائنز کے ساتھ اہم چیلنج ان کی ذاتی مکینیکل مشتاقگی ہے، جو انتگرل سسٹمز کی تشبیہ سے کم استقامت پیدا کر سکتی ہے۔ یہ کٹنگ آپریشنز میں دقت کو متاثر کر سکتا ہے جہاں زیادہ رجحان کی ضرورت ہوتی ہے تاکہ انحصار کم کر کے دقت برقرار رہے۔

ثابت ٹول ہولڈرز کے ساختی فائدے

ثابت ٹول ہولڈرز، یا انٹیگرل سسٹمز، بڑے دباؤ والے کٹنگ آپریشنز میں عالی ساختی ثبات اور کارکردگی فراہم کرتے ہیں۔ ان کی بنیادی تعمیر مستقل طور پر رجحان اور کم انحصاریت پیش کرتی ہے، جو ٹول کو کئی مطلوبہ کاموں کے دوران مستقیم اور دقيق برقرار رکھتا ہے۔ بالقوه مواد جیسے اعلی درجے کا سٹیل یا ٹانگسٹن کارباڈ سے بنے، ثابت ٹول ہولڈرز کو شدید شرایط میں قائم رہنے اور ترمیم سے باز رہنے کے لئے قابلیت دیتی ہے، جو مضبوط تحمل اور سطحی ختمی برقرار رکھنے کے لئے اہم ہے۔

خبير تحليلات میں، معین ہولڈرز زیادہ دباو کے شرطین میں اچھی طرح سے عمل کرتے ہیں اور ماڈیولر نظام کی بجائے ان کی سختی کا درجہ زیادہ ہوتا ہے۔ یہ ان کاروباریات کے لئے ایدل ہیں جہاں پریشانی اور مسلکیت غیر قابل تبدیل کردنے گئیں ہیں، جیسے فضائیات یا بڑی مشینوں کے تخلیق میں۔ خاص استعمال کے حوالے سے، وہ صنعتیں جو سخت مواد جیسے سخت فلیٹ کو ڈالیں، انہیں سخت ٹول ہولڈرز کا استعمال کرنے سے فائدہ ہوتا ہے کیونکہ ان کی صلاحیت ہوتی ہے کہ وہ مناسب تفاسیر کو برقرار رکھیں اور ٹول کی نقصان کو کم کریں۔

ثابت کاٹنگ کارکردگی کے لئے انسرٹ انتخاب

PCBN vs. کاربائیڈ: متریل سختی کے مقابلے

پی سی بی این (پولی کریسٹلائن بورن نائیٹرائیڈ) اور کارباڈ متریالز کے درمیان چننا مخصوص اپلیکیشن کی ضروریات اور متریال کی سختی کے سطح پر منحصر ہے۔ پی سی بی این کو اپنی برتر سختی اور تھرمل ثبات کے لئے مشہور ہے، خاص طور پر فرا ایسی میٹلز جیسے سخت متریال کاٹنے کے لئے مناسب ہے جس کی سختی 58 ایچ آر سی سے زیادہ ہوتی ہے۔ دوسری طرف، کارباڈ نرم متریالز یا 50 ایچ آر سی سے کم کے اپلیکیشن کے لئے زیادہ متعدد اختیار ہے۔ صنعتی معیار کا خیال ہے کہ سی بی این انسرٹز اونچی سختی کے حدود کے ساتھ ملاتے ہوئے متریالز کے ساتھ سب سے زیادہ مؤثر ہوتے ہیں، مطلوب کی ثبات اور دقت کو دشوار شرایط میں فراہم کرتے ہیں۔ بہت ساری تحقیقیں ظاہر کرتی ہیں کہ پی سی بی این کوٹنگ میں عظمت کرتی ہے جہاں بالقوہ تھرمل مقاومت اہم ہے، لیکن 50 ایچ آر سی سے کم کے متریالز کے لئے کارباڈ عام طور پر اقتصادی اختیار ہے جس سے کارکردگی میں کمی نہیں پڑتی ہے۔

مختلف صنعتی رہنمائیاں یہ فیصلے اخذ کرنے میں مدد کرتی ہیں جس سے ان مواد کی کارکردگی کی تقابلی جانکاری حاصل ہوتی ہے۔ مثلاً، میتسوبشی میٹریلز کو نمائندگی کرنے والے خاص PCBN درجات جیسے IB10H مستقل قطع کرنے کے لئے اور IB20H ڈرپٹ شدہ سیلن کا قطع کرنے کے لئے، یہ ظاہر کرتے ہیں کہ PCBN کی کارکردگی کو بہتر بنایا جا سکتا ہے۔ اس طرح کی جانکاریوں اور معیاریں استعمال کرتے ہوئے، استعمال کنندے مواد کی منتخبی کو بہتر بنा سکتے ہیں، جو ان کی عملی ضروریات کے مطابق کارکردگی کو ثابت اور کفایت پسند بناتی ہے۔

گرما اور تکلیف کی وضاحت کے لئے کنارے کی جometr

مختلف کناروں کی جیومیٹریز چھیدنے والے اوزار میں گرمی کی توزیع اور تکلیف کے پروفائلس کو منجور رکھنے میں ایک حیاتی کردار ادا کرتی ہیں۔ کنارے کا شکل اور تیزی اوزار کے عمل پر زیادہ سے زیادہ تاثیر ورطائی ہوتی ہیں، جو پہلے سے ہی چلنے اور ناکامی کو روکنے میں مدد کرتی ہیں۔ مثلاً، تیز کناروں والے اوزار چھیدنے کو آسان بناتے ہیں، گرمی کی جمعیت کو کم کرتے ہیں اور تکلیف کو اوزار کے ذریعے مساوی طور پر تقسیم کرتے ہیں، جو بالقوه عالی سرعت کے استعمالات میں ضروری ہوتا ہے۔ مختلف جیومیٹریز، جیسے گول یا چینڈرڈ کنارے، خاص چھیدنے کی ضرورتوں پر مبنی استعمال کیے جاتے ہیں - ہر ایک گرمی کے مینیجمنٹ اور ساختی سلابقت میں الگ الگ فوائد پیش کرتا ہے۔

حقیقی دنیا کے اطلاقات مخصوص جیومیٹریز کی کارکردگی کو مختلف شرائط کے لئے تیار کرنے پر غور انداز دیتے ہیں۔ مثلاً، میتسوبشی کے ٹرائی-لاک مدولر سسٹم میں کونوں کی 'V' شکل کا استعمال طرفین کی حرکت کو ختم کرنے اور پیچیدہ عمل کے دوران زبردستی کو کم کرنے میں مدد کرتا ہے۔ علاوہ ازیں، گرافیکل تشریحات یہ بات ظاہر کرسکتی ہیں کہ یہ جیومیٹریز مختلف کاٹنگ حالتوں میں کس طرح کام کرتی ہیں - اس طرح اوزار کی منتخبی کو مرحلہ بند کرنے کے لئے کاٹنگ کارکردگی کو بہتر بنانا اور اوزار کی عمر کو ماکسimum کرنا۔ کنارے کی جیومیٹری اور کاٹنگ کارکردگی کے درمیان تعلق کو سمجھنا ضروری ہے کہ بالاپروڈکٹیوٹی حاصل کرنے اور آپریشن کے لاگت کو کم کرنے کے لئے۔

Thermal expansion in high-speed cutting

ترموڈینامیک پیوست کو ہائی سپیڈ کٹنگ آپریشنز میں ایک حیاتی مسئلہ سمجھا جاتا ہے، جو آلہ کی عمل داری اور حصہ کی صحت پر تاثیر انداز کرتا ہے۔ ہائی سپیڈ的情况 میں، پیدا ہونے والی گرمی کوٹ کے آلہ اور کام کرنے والے حصے کو وسعت میں بڑھانا شروع کرتی ہے، جو منصوبہ بند تحملات سے خلاف ورزی کی شکل لے سکتی ہے۔ یہ مسئلہ خاص طور پر لمبی مدت تک کٹنگ اور ہائی سپیڈ گردشیں کے ساتھ زیادہ ظاہر ہوتا ہے، جو درجہ حرارت کی فرق کو بڑھا سکتی ہیں۔ تحقیقیں ظاہر کرتی ہیں کہ ترموڈینامیک فلاٹوئیشنز آلہ کی عمر کو 50 فیصد تک کم کر سکتی ہیں، جو موثر درجہ حرارت کنٹرول کی ضرورت کو ظاہر کرتی ہیں کٹنگ آپریشنز میں بلیڈ ہولڈر کی ثبات کا اہمیت مزید برآمد سازشیں جیسے مسٹ یا کرائوجینک کولنگ کو شامل کرکے نقصان پہنچانے والے گرمی کے اثرات کو کم کرنے میں مدد کرتی ہیں، درجہ حرارت کو منظم رکھتا ہوا استحکام کو برقرار رکھتا ہے اور آلہ کی عمر کو بڑھاتا ہے۔

درجہ حرارت کنٹرول کے لئے کولنٹ سٹریٹیجز

ٹیمپریچر کنٹرول کو مینٹین کرنے کے لئے کولینٹ کی رstrupیس گھرکی اہم ہیں۔ مناسب کولینٹ کا انتخاب - جو تیل پر مبنی، پانی کے حل یا سینتھیٹک ہو - میکینگ کے دوران استعمال ہونے والے مواد اور خصوصیات پر منحصر ہے۔ مثلاً، تیل پر مبنی کولینٹز عمدہ لوبریشن فراہم کرتے ہیں اور پیچیدہ آپریشنز کے لئے ایدیل ہیں، جبکہ پانی کے حل کے اختیارات تیزی سے گرما کو ڈسپیس کرنے میں کارآمد ہیں۔ تحقیق ظاہر کرتی ہے کہ کولینٹ کی منظم تدبرداری اوزار کی عمر میں 40 فیصد تک بڑھا دی جا سکتی ہے اور سطحی ختمی کی کیفیت میں بہتری لائی جا سکتی ہے۔ جب آپ کولینٹ سسٹم کو لاگو کرتے ہیں تو ٹیمپریچر کنٹرول اور میکینگ کفاءت کو بہتر بنانے کے لئے سازشی طور پر فلو ریٹس اور پریشر لیولز کو منظم رکھنا ضروری ہے۔ کولینٹ کے استعمال کی سٹریٹیجی نہ صرف ٹیمپریچر کو ثابت رکھتی ہے بلکہ کلی طور پر آپریشنل نتائج میں بھی بہتری لاتی ہے۔

ایستبلشمنٹ کے لئے بہترین پریکٹس

اوورہینگ کو کم کرنے کی تکنیک

ٹول اوورہینگ کو کم کرنا اہم ہے کیونکہ یہ براہ کرم کٹنگ تھرت اور پیمانہ کی درستی کو بہتر بناتا ہے۔ ٹول کے کٹنگ کنارے اور اس کے سپورٹنگ فکسچر کے درمیان فاصلے کو کم کرنے سے ہم ڈفلیکشن اور تھرت کو محسوس طور پر کم کرسکتے ہیں، جو ماشیننگ پروسسز میں عام ہوتے ہیں۔ اس کے لیے استعمال ہونے والے طریقے میں کوتا ہائیٹ کو چھوٹا رکھنا شامل ہے، جو خود کردگی کو بڑھاتا ہے، اور وہ طریقے جو ٹول پر ضغط کو فکسچر کے ذریعے منظم طور پر تقسیم کرتے ہیں۔ سائنسی تحقیقات، جیسے ماشیننگ ڈاینیمکس پر مبنی مطالعات، اکثر ظاہر کرتی ہیں کہ لمبے اوورہینگز اور زیادہ ٹول ویر ریٹس کے درمیان تعلق ہوتا ہے، جو کارکردگی کو منفی طور پر متاثر کرتا ہے۔ کامیاب صنعتی اطلاقات میں نمائندگی کرتے ہیں کہ مدولر ہولڈرز اور ثابت انتگرل ہولڈرز کو استعمال کرتے ہوئے اوورہینگ کو کم کیا جاسکتا ہے، جو کارخانہ کاری میں اچھی ٹول کارکردگی اور طویل عمر کو دکھاتا ہے، جیسے کہ اتوموبائل ماनوفیکچرинг میں۔

پرائیسن آ琳منٹ پروٹوکال

پریسیشن ترازوں کو برقرار رکھنے کے لئے بلیڈ ہولڈر کاٹنگ آپریشنز کے دوران مطابقت، بہترین مشیننگ نتائج کو یقینی بنانے کے لئے ضروری ہے۔ سچائی کو تھامنا ان پر مشین پر غیر مرغوب تension کو کم کرتا ہے، جس سے درست کاٹ اور مسلک کی عمر کو طویل کرنے میں مدد ملتی ہے۔ پیشرفہ تکنیکوں اور آلتوں کا استعمال، جیسے لازر سچائی نظام اور ڈائیل انڈیکیٹرز، بلیڈ پلیسمنٹ کے لئے ضروری درجہ صحت کو فراہم کر سکتا ہے۔ کئی صنعتی معیار سچائی کی منظم چیک کی اہمیت پر زور دیتے ہیں، ان کی وجہ سے عملیاتی کارآمدی میں بہتری اور مشین کے وقت کو کم کرنے میں مدد ملتی ہے۔ یہ پروٹوکالز مسلسل طور پر اطلاق کرنے سے ثابت ہوا ہے کہ یہ زیادہ پیش گوئی اور مضمون مشیننگ نتائج کو حاصل کرنے میں مدد کرتا ہے، خاص طور پر وہ جگہ جہاں بالا صحت کی ضرورت ہوتی ہے، جیسے ایروسپیس یا اتوموٹائیو حصوں کی تیاری میں۔

اکثر پوچھے جانے والے سوالات کا سیکشن

کیا کردار بلیڈ ہولڈر مطابقت کو پریسیشن کاٹنگ میں ادا کرتی ہے؟

بلیڈ ہولڈر کی ثبات کمپوزیشن کو کم کرتی ہے اور ٹول کی عمر بڑھاتی ہے، جو پرائسیشن کٹنگ آپریشنز کے لئے ضروری ہے۔

مودیولر ٹولہولڈرز کے فوائد کیا ہیں؟

مودیولر ٹولہولڈرز مرونہ، لاگت میں کمی اور بار بار ترتیب دینے کے لئے مناسب ہوتے ہیں، چاہے کہ وہ مکمل طور پر ثابت ہولڈرز کے مقابلے میں کم استحکام رکھ سکتے ہیں۔

بالکل کشیدگی کے عملات کے لئے مکمل ٹولہولڈرز کیوں چوندہ جاتے ہیں؟

مکمل ٹولہولڈرز زیادہ استحکام اور ساختی سلابقی فراہم کرتے ہیں، جو مشقil برش کے کام کے دوران دقت اور مسلسلی کو یقینی بناتے ہیں۔

پی سی بی این اور کارباڈ متریالز میں کیا فرق ہے؟

پی سی بی این مکمل طور پر کھڑے مواد کوٹنگ کے لئے مناسب ہے کیونکہ اس کی اعلیٰ کھڑائی ہے، جبکہ کارباڈ مکمل طور پر نرم مواد کے لئے استعمال ہوتا ہے اور کم کھڑائی کے سطح پر معقول قیمت پر دستیاب ہے۔

کولینٹ کی رistrیج کیوں مہتمل ہے؟

کولینٹ کی رistrیج ماشیننگ کے دوران درجہ حرارت کنٹرول کرنے کے لئے ضروری ہے، جو اوزار کی زندگی کو بڑھاتی ہے اور سطح کی خاموشی کی حالت میں تحسین کرتی ہے۔