أسس استقرار حامل الشفرة في القطع الدقيق

تقليل الاهتزاز وطول عمر الأداة

تلعب استقرار حامل الشفرة دورًا محوريًا في تقليل الاهتزازات أثناء عمليات القطع الدقيقة، مما يمتد في النهاية إلى زيادة عمر الأداة. عندما يتم تقليل الاهتزازات، تواجه أدوات القطع احتكاك وتآكل أقل، مما يؤدي إلى عمر خدمة أطول وتكاليف استبدال أقل. يمكن أن تنشأ الاهتزازات في القطع بسبب القوى الديناميكية مثل اختلال توازن الآلة والاضطرابات الخارجية مثل عدم انتظام المادة. ساعدت التطورات التكنولوجية في حاملات الشفرات في تقليل الاهتزازات من خلال دمج المواد المركبة والتصاميم المتخصصة، والتي تقدم قدرات رطان محسّنة. وفقًا للتقارير الصناعية، تظهر الأدوات ذات مستويات اهتزاز مُحسّنة معدلات تآكل أقل بكثير. يمكن نسب هذا التخفيض إلى امتصاص فعال وتفريغ طاقة الاهتزاز، مما يقلل الضغط على حواف القطع ويحافظ على الحدة لفترة زمنية ممتدة.

الأثر على الدقة البعدية

الدقة البعدية في القطع الدقيق أمر بالغ الأهمية، خاصة بالنسبة للصناعات مثل الفضاء الجوي والسيارات حيث تكون المواصفات الدقيقة ضرورية. يؤثر استقرار حاملات الشفرات بشكل مباشر على التolerances ونوعية سطح المنتج من خلال ضمان ضغط وحركة متسقين طوال عملية القطع. يمنع حاملات الشفرات المستقرة الانحراف عن القياسات المطلوبة، مما يعزز جودة الإنتاج. أظهرت الدراسات أن أنظمة الحامل المستقرة تتفوق بشكل كبير على غير المستقرة في الحفاظ على مواصفات الأجزاء، مما يؤدي إلى تقليل الأخطاء والحاجة لإعادة العمل. توفر صناعة السيارات دراسة حالة حيث تعتمد التطبيقات الدقيقة بشدة على ظروف القطع المستقرة. يشدد الخبراء على أهمية حامل الشفرة الاستقرار لتحقيق تحملات دقيقة وأسطح ناعمة، وهي ضرورية للمكونات عالية الأداء.

التنازلات في متانة حاملات الوحدات القابلة للتركيب

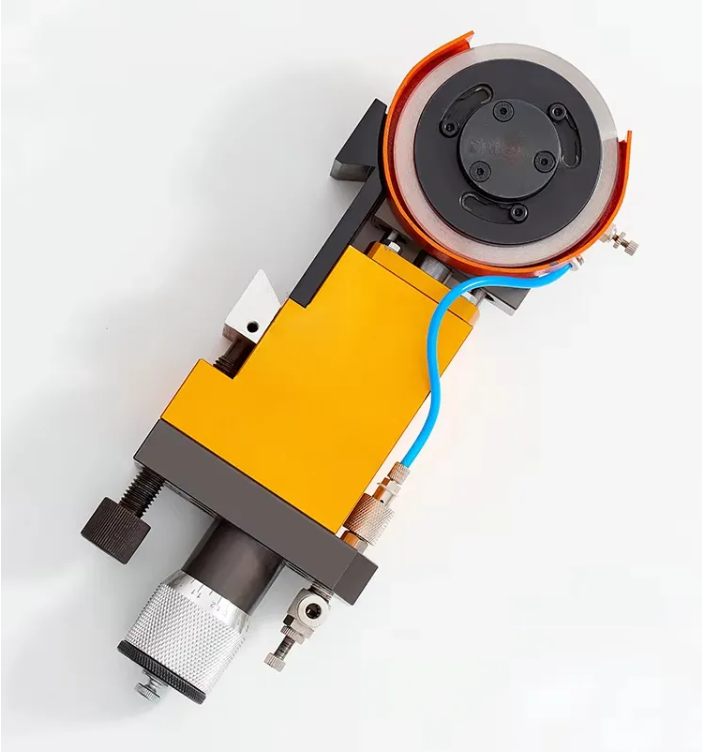

توفر أدوات التثبيت الموديولية توازنًا فريدًا بين المرونة والاستقرار في تطبيقات القطع الدقيقة. هذه الأدوات ذات مزايا كبيرة لأنها سهلة التكوين، مما يسمح بتغيير الأدوات بسرعة وبتكلفة فعالة. هذه المرونة يجعلها مناسبة بشكل خاص للصناعات التي تحتاج إلى تعديلات متكررة في إعدادات التصنيع. ميزة أساسية للأدوات الموديولية هي قدرتها على تقليل تكاليف الاستبدال—عند حدوث احتكاك، يتم استبدال الجزء المتضرر فقط وليس النظام بأكمله.

المرونة : تتيح الأنظمة الموديولية تبادلًا وسهولة تخصيص لتناسب متطلبات القطع المحددة، مع دعم أنواع مختلفة من الشفرات والتكوينات.

فعالة من حيث التكلفة : نتيجة لتصميمها، يحتاج فقط إلى استبدال الأجزاء التالفة أو المستهلكة، مما يقلل من وقت التوقف والتكاليف.

تطبيقات الصناعة : تتفوق الأدوات الموديولية في البيئات التي تتطلب تغييرات متكررة في الإعدادات، مثل تصنيع السيارات والطيران.

ومع ذلك، فإن التحدي الرئيسي مع التصاميم الموديولية هو المرونة الميكانيكية المتأصلة فيها، والتي قد تؤدي إلى تقليل الاستقرار مقارنة بأنظمة التكامل. يمكن أن يؤثر هذا على الدقة في عمليات القطع حيث يكون من الضروري توفير صلابة عالية لتقليل الانحراف والحفاظ على الدقة.

المزايا الهيكلية لحملة الأدوات الصلبة

توفر حملة الأدوات الصلبة، أو الأنظمة المتكاملة، سلامة هيكلية وآداء متميز في عمليات القطع تحت ضغط عالٍ. يوفر تصميمها ثباتًا مستمرًا وانحرافًا أدنى، مما يضمن بقاء الأداة مستقرة ودقيقة أثناء المهام الصعبة. مصنوعة من مواد قوية مثل الفولاذ عالي الجودة أو كربيد التنجستن، تحمل حاملات الأدوات الصلبة ظروفًا قاسية وتمنع التشوه، وهو أمر حاسم للحفاظ على التسامح الدقيق وأسطح النهاية.

في التحليلات الخبرة، يظهر حاملات الصلب أداءً فائقًا تحت ظروف الإجهاد العالي، حيث تتفوق على الأنظمة القابلة للتعديل من حيث الصلابة. يجعلها هذا الميزة مثالية للاستخدام في التطبيقات التي لا يمكن التفاوض فيها حول الدقة والموثوقية، مثل صناعة الطيران أو تصنيع الآلات الثقيلة. بالنسبة لحالات الاستخدام الخاصة، فإن الصناعات التي تعامل مواد صعبة مثل الفولاذ الصلب تستفيد بشكل كبير من استخدام حاملات الأدوات الصلبة بسبب قدرتها على الحفاظ على المواصفات الدقيقة وتقليل ارتداء الأدوات.

اختيار الإدراج لتحقيق أداء قطع مستقر

PCBN مقابل الكربيد: مطابقة صلادة المواد

اختيار ما بين مادة PCBN (نيتريد البورون متعدد البلورات) ومادة الكاربايد يعتمد على متطلبات التطبيق المحدد ومستويات صلابة المادة. يتميز PCBN بصلابته العالية واستقراره الحراري، وهو مناسب بشكل خاص لقطع المواد الصلبة مثل المعادن الحديدية ذات مستويات الصلابة التي تتجاوز 58 HRC. أما الكاربايد فهو خيار أكثر مرونة للمواد الأقل صلابة أو التطبيقات التي تكون أقل من 50 HRC. تشير المعايير الصناعية إلى أن المقاطع CBN تكون الأكثر فعالية عند التعامل مع المواد التي تختبر حدود الصلابة العالية، مما يوفر الاستقرار والدقة اللازمة في الظروف الصعبة. تشير العديد من الدراسات إلى أن PCBN يتفوق في القطع الدقيق حيث يكون مقاومة الحرارة العالية أمرًا بالغ الأهمية، ومع ذلك فإن الكاربايد يميل لأن يكون الخيار الاقتصادي للمواد التي تقل صلابتها عن 50 HRC دون التأثير سلبًا على الفعالية.

تساعد الإرشادات الصناعية المختلفة في توجيه هذه القرارات من خلال تقديم مقارنات الأداء لهذه المواد. على سبيل المثال، تقدم شركة Mitsubishi Materials درجات PCBN محددة مثل IB10H لقطع المستمر وIB20H لقطع المتقطع للصلب الصلب، مما يبرز الفعالية المخصصة لـ PCBN في البيئات ذات الضغط العالي. من خلال الاستفادة من هذه الأفكار والمعايير، يمكن للمستخدمين تحسين اختيارهم للمواد، مما يضمن أداء قطع كفؤ ومستقر مخصص لمتطلبات تشغيلهم.

هندسة الحافة لتوزيع الحرارة والضغط

تلعب هندسات الحواف المختلفة دورًا حاسمًا في إدارة توزيع الحرارة والملامح الإجهادية في أدوات القطع. الشكل وحدة الحافة يؤثران بشكل كبير على أداء الأداة، مما يساعد في منع التآكل المبكر والفشل. على سبيل المثال، تضمن الأدوات ذات الحواف الحادة قطعًا أكثر سلاسة، مما يقلل من تراكم الحرارة ويوزع الإجهاد بالتساوي عبر الأداة، وهو أمر حيوي في التطبيقات عالية السرعة. تُستخدم هندسات مختلفة، مثل الحواف المستديرة أو المائلة، بناءً على متطلبات القطع المحددة—حيث توفر كل منها فوائد مميزة في إدارة الحرارة والسلامة الهيكلية.

التطبيقات العملية تبرز فعالية الهندسات المحددة المخصصة لظروف متنوعة. على سبيل المثال، استخدام تشكيل محدب على شكل 'V' في أنظمة Mitsubishi Tri-Lock القابلة للتركيب يساعد في القضاء على الحركة من جانب إلى آخر ويخفض الضغط أثناء العمليات المعقدة. بالإضافة إلى ذلك، يمكن للرسوم التوضيحية تقديم رؤى بصرية حول هذه الهندسات، مما يسلط الضوء على تأثيرها في سيناريوهات القطع المختلفة - وبالتالي إرشاد اختيار الأداة لتحسين أداء القطع مع تحقيق أقصى استفادة من عمر الأداة. فهم التفاعل بين هندسة الحافة وكفاءة القطع أمر أساسي لتحقيق إنتاجية عالية وتقليل التكاليف التشغيلية.

التغير الحراري في القطع عالي السرعة

التمدد الحراري هو عامل حاسم يجب أخذه بعين الاعتبار في عمليات القطع السريعة، حيث يؤثر على أداء الأداة ودقة الجزء. في البيئات ذات السرعات العالية، يمكن أن يؤدي الحرارة الناتجة إلى تمدد أداة القطع والقطعة المراد تشكيلها، مما قد يؤدي إلى انحرافات عن التolerances المطلوبة. يظهر هذا الأمر بشكل خاص مع فترات القطع الطويلة والدوران السريع، مما يمكن أن يزيد من الفروق في درجات الحرارة. تشير الدراسات إلى أن التقلبات الحرارية يمكن أن تقلل من عمر الأدوات بنسبة تصل إلى 50٪، مما يؤكد الحاجة لإدارة فعالة لدرجة الحرارة ( أهمية استقرار حامل الشفرة في عمليات القطع ). تنفيذ استراتيجيات تبريد متقدمة، مثل التبريد بالرذاذ أو التبريد البارد جدًا، يساعد في تخفيف التأثيرات الحرارية السلبية من خلال تنظيم درجة الحرارة، وبالتالي الحفاظ على الاستقرار وزيادة عمر الأداة.

استراتيجيات سائل التبريد للتحكم في درجة الحرارة

تُعتبر استراتيجيات السائل المنظِّم للحرارة ضرورية للحفاظ على السيطرة على درجة الحرارة أثناء عمليات التصنيع. اختيار السائل المنظِّم المناسب - سواء كان قائمًا على الزيت، قابلًا للذوبان في الماء، أو صناعيًا - يعتمد على المادة التي يتم تصنيعها والسياق التشغيلي المحدد. على سبيل المثال، توفر السوائل المنظِّمة القائمة على الزيت تزييتًا ممتازًا وهي مثالية للعمليات المعقدة، بينما تكون الخيارات القابلة للذوبان في الماء فعالة في التخلص السريع من الحرارة. تشير الأبحاث إلى أن إدارة السائل المنظِّم بشكل فعال يمكن أن تزيد من عمر الأداة بنسبة تصل إلى 40٪ وتحسن جودة سطح المنتج النهائي. عند تنفيذ نظام السائل المنظِّم، من الضروري ضمان ثبات معدلات التدفق ومستويات الضغط لتحسين التنظيم الحراري وكفاءة التصنيع. تطبيق السائل المنظِّم بأسلوب استراتيجي لا يساهم فقط في استقرار درجات الحرارة ولكن أيضًا في تحسين النتائج التشغيلية العامة.

أفضل الممارسات لتحقيق استقرار أفضل

تقنيات تقليل الإفراط

تقليل تمديد الأداة هو أمر حاسم لأنه يؤثر بشكل مباشر على اهتزاز القطع ويعزز دقة الأبعاد. من خلال تقليل المسافة بين حافة قطع الأداة والجهاز الداعم، يمكننا تقليل الانحراف والاهتزاز بشكل كبير، وهما شائعان في عمليات التصنيع. تشمل تقنيات تحقيق ذلك استخدام أطوال أدوات أقصر، والتي توفر صلابة أكبر بطبيعتها، واستخدام طرق ضغط توزع ضغط الأداة بالتساوي عبر الجهاز. غالباً ما تشير البحوث العلمية، مثل الدراسات التي تركز على الديناميات التصنيعية، إلى وجود علاقة بين التمديدات الأطول وزيادة معدلات ارتداء الأدوات، مما يؤثر سلبًا على الأداء. تبرز التطبيقات الصناعية الناجحة الاستخدام الفعال للمؤشرات القابلة للتعديل والماسكات المتكاملة الصلبة لتقليل التمديد، مما يظهر تحسين أداء الأدوات وطول عمرها في البيئات عالية الضغط مثل تصنيع السيارات.

بروتوكولات التحالف بدقة

المحاذاة الدقيقة ضرورية للحفاظ على حامل الشفرة الاستقرار أثناء عمليات القطع، مما يضمن تحقيق نتائج تشغيل مثالية. يقلل التحديد الصحيح للمحاذاة من الضغط غير المرغوب فيه على الآلة، مما يسهل القيام بقطع دقيق ويطيل عمر المعدات. يمكن استخدام تقنيات وأدوات متقدمة مثل أنظمة المحاذاة بالليزر ومقياس المؤشر الدائري لتقديم درجة عالية من الدقة اللازمة لوضع الشفرة الأمثل. تشدد العديد من المعايير الصناعية على أهمية إجراء فحوصات المحاذاة secara دورية، مؤكدة دورها في تحسين كفاءة التشغيل وتقليل وقت توقف الآلة. أظهر التطبيق المستمر لهذه البروتوكولات أنه يؤدي إلى نتائج تشغيل أكثر قابلية للتنبؤ وموثوقية، خاصة في البيئات التي تتطلب دقة عالية مثل تصنيع أجزاء الطيران أو السيارات.

قسم الأسئلة الشائعة

ما هو الدور الذي يلعبه حامل الشفرة الاستقرار في القطع الدقيق؟

يقلل استقرار حامل الشفرة من الاهتزازات ويُطيل عمر الأداة، وهو أمر أساسي لعمليات القطع الدقيقة.

ما هي فوائد حاملات الأدوات القابلة للتحوير؟

توفر حاملات الأدوات القابلة للتحوير مرونة، وفعالية تكلفة، ومناسبة للتغييرات المتكررة في الإعداد، على الرغم من أنها قد تكون أقل استقرارًا مقارنة بحاملات الصلب.

لماذا يُفضل استخدام حاملات الأدوات الصلبة في العمليات ذات الضغط العالي؟

توفر حاملات الأدوات الصلبة صلابة ومتانة هيكلية أفضل، مما يضمن الدقة والموثوقية أثناء تنفيذ المهام الصعبة للقطع.

كيف تختلف المواد PCBN والكربيد عن بعضها البعض؟

يُعتبر PCBN مناسبًا لقطع المواد الصلبة بسبب صلابته العالية، بينما يكون الكاربايد متعدد الاستخدامات للمواد الأقل صلابة وأكثر كفاءة من حيث التكلفة عند مستويات صلابة أقل.

لماذا تعتبر استراتيجية السائل المنعش مهمة؟

تعد استراتيجية السائل المنعش حاسمة لتحكم درجة الحرارة أثناء التشغيل، مما يعزز عمر الأداة ويعزز جودة إنهاء السطح.