Základy stability držitelů ostří při přesném řezání

Omezování vibrací a délka života nástroje

Stabilita držáku ostří hraje klíčovou roli při snižování vibrací během přesných řezacích operací, což nakonec prodlužuje životnost nástrojů. Když jsou振动 minimalizovány, řezací nástroje zažívají méně摩损 a tear, což vede k delšímu dobu provozu a nižším nákladům na nahrazování. Vibrace při řezání mohou být způsobeny dynamickými silami jako je nevyváženost stroje a vnější rušivé vlivy jako nekonzistence materiálu. Technologické pokroky v oblasti držáků ostří pomohly zmírnit vibrace integrací složitých materiálů a specializovaných návrhů, které poskytují lepší tlumení. Podle průmyslových zpráv ukazují nástroje s optimalizovanými úrovněmi vibrací významně snížené míry摩损. Toto snížení lze přičíst efektivnímu absorbování a odvádění energetických vibrací, což snižuje stres na řezavých hranech a pomáhá udržet ostré po delší dobu.

Vliv na rozměrovou přesnost

Rozměrová přesnost při přesném řezání je klíčová, zejména pro odvětví jako letectví a automobilový průmysl, kde jsou nezbytné přesné specifikace. Stabilita držitelů ostří přímo ovlivňuje tolerance a kvalitu povrchu tím, že zajišťuje konzistentní tlak a pohyb během celého procesu řezání. Stabilní držitele brání odchylkám od požadovaných rozměrů, čímž zvyšují kvalitu výstupu. Výzkum ukázal, že stabilní systémy držitelů významně převyšují nestabilní při udržování specifikací součástí, což vedlo ke snížení chyb a potřeby oprav. Automobilový průmysl poskytuje případovou studii, kde přesné aplikace velmi závisí na stabilních podmínkách řezání. Odborníci zdůrazňují důležitost držák čepele stability pro dosažení jemných tolerancí a hladkých povrchů, které jsou nezbytné pro vysokoprodukční komponenty.

Kompromisy tuhosti v modulárních držácích

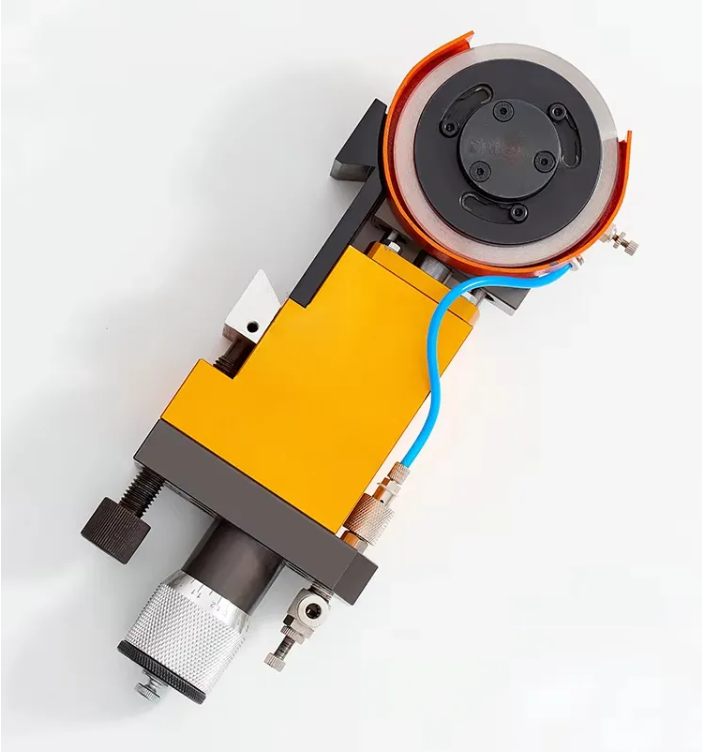

Modulární držáky nástrojů nabízejí jedinečnou rovnováhu mezi flexibilitou a stabilitou v aplikacích přesného řezání. Tyto držáky jsou velmi výhodné, protože jsou snadno konfigurovatelné, čímž umožňují rychlé a ekonomické výměny nástrojů. Tato pružnost je dělá zvláště vhodné pro odvětví, kde jsou nezbytné časté úpravy montážních nastavení strojů. Klíčovou výhodou modulárních držáků je jejich schopnost minimalizovat náklady na nahrazování—při opotřebení stačí nahradit pouze poškozený či opotřebovaný komponent, nikoli celý systém.

Flexibilita : Modulární systémy umožňují snadnou vyměnitelnost a přizpůsobitelnost podle konkrétních požadavků na řezání, což umožňuje použití různých čepů a konfigurací.

Nákladově efektivní : Díky svému návrhu je třeba nahradit pouze poškozené nebo opotřebované součásti, což snižuje simplyfikaci a náklady.

Průmyslové aplikace : Modulární držáky vynikají v prostředích vyžadujících časté změny nastavení, jako je výroba v automobilovém a letectví.

Avšak hlavní výzvou modulárních návrhů je jejich vrozená mechanická pružnost, která může vést ke snížené stabilitě ve srovnání s integrálními systémy. To by mohlo ovlivnit přesnost při řeznických operacích, kde je potřeba vysoká tuhost pro minimalizaci odchylky a udržení přesnosti.

Konstrukční výhody pevných nástrojových držáků

Pevné nástrojové držáky, nebo integrální systémy, poskytují vynikající konstrukční integrity a výkon v režících operacích za vysokého napětí. Jejich konstrukce nabízí konzistentní tuhost a minimální odchylku, čímž zajistí, že nástroj zůstane stabilní a přesný během náročných úkolů. Vyrobené z robustních materiálů jako je kvalitní ocel nebo tungsten karbid, pevné nástrojové držáky vydrží tvrdé podmínky a zabrání deformaci, což je kritické pro udržení přesných tolerancí a povrchových dokončení.

V odborných analýzách ukazují pevné držáky lepší výkonnostní parametry při vysokém zatížení, převyšují modulární systémy v oblasti tuhosti. To je dělá ideálními pro aplikace, kde jsou přesnost a spolehlivost nevyjednatelné, jako je letectví či výroba těžkého strojírenství. Pro konkrétní případy velmi výhodně využívají průmyslové odvětví zpracovávající náročné materiály, jako je tvrdá ocel, pevné nástrojové držáky kvůli jejich schopnosti udržovat přesné specifikace a snižovat vyšším nosem nástrojů.

Výběr vložek pro stabilní řezací výkon

PCBN vs. Keramika: Dohoda o tvrdosti materiálu

Volba mezi PCBN (Polycrystaline Boron Nitride) a karbidovými materiály závisí na konkrétních požadavcích aplikace a úrovních tvrdosti materiálů. PCBN je proslulý svou vynikající tvrdostí a tepelnou stabilitou, zejména vhodný pro frézování tvrdých materiálů, jako jsou ferové kovy s tvrdostí přesahující 58 HRC. Karbid je na druhé straně více univerzální volbou pro měkčí materiály nebo aplikace pod 50 HRC. Průmyslové standardy naznačují, že CBN vložky jsou nejúčinnější při zpracování materiálů, které testují horní mez tvrdosti, poskytují potřebnou stabilitu a přesnost v náročných podmínkách. Mnoho studií ukazuje, že PCBN vyniká v přesném frézování, kde je klíčová vysoká tepelná odolnost, nicméně pro materiály pod 50 HRC se karbid často stává ekonomičtější volbou bez kompromisu v účinnosti.

Různé průmyslové směrnice pomáhají při těchto rozhodnutích tím, že poskytují srovnání výkonnosti těchto materiálů. Například Mitsubishi Materials nabízí specifické úrovně PCBN, jako je IB10H pro nepřetržité řezání a IB20H pro přerušované řezání tvrdé oceli, což ukazuje na zaměřenou efektivitu PCBN v prostředích s vysokým stresem. Pomocí takových poznatků a standardů mohou uživatelé optimalizovat výběr materiálů, aby zajistili efektivní a stabilní řezací výkon upravený podle svých operačních požadavků.

Geometrie hrany pro distribuci tepla a stresu

Různé hrany geometrií hrají klíčovou roli při ovládání teplotního rozložení a stresových profilů v řezných nástrojích. Tvar a ostré hrany významně ovlivňují výkon nástroje, čímž pomáhají zabránit předčasnému vyškrábání a selhání. Například ostré nástroje zajišťují hladší řez, snižují akumulaci tepla a rovnoměrně distribuují stres po celém nástroji, což je kritické při vysokorychlostních aplikacích. Různé geometrie, jako jsou zaoblené nebo šikmo ostřené hrany, se používají podle konkrétních požadavků na řez – každá nabízí specifické výhody v ovládání tepla a strukturální integrity.

Praktické aplikace zdůrazňují účinnost konkrétních geometrií upravených pro různé podmínky. Například použití konvexního tvaru 'V' v Mitsubishi Tri-Lock modulárních systémech pomáhá eliminovat pohyb ze strany na stranu a snižuje zátěž během náročných operací. Navíc mohou grafické ilustrace poskytovat vizuální přehled o těchto geometriích, zdůrazňují jejich dopad v různých řeznických situacích – takže výběr nástrojů lze optimalizovat k maximalizaci výkonnosti řezání a zároveň prodloužení životnosti nástroje. Porozumění vzájemnému vztahu mezi geometrií hrany a efektivitou řezání je klíčové pro dosažení vysoké produkce a minimalizaci provozních nákladů.

Tepelné roztažení při vysokorychlostním řezání

Tepelné roztažení je kritickým faktorem při vysokoškrtových frézovacích operacích, který ovlivňuje jak výkon nástroje, tak i přesnost součástí. V prostředí s vysokou rychlostí může teplota vyvolaná třením vést ke rozpínání frézy a zpracovávané součásti, což může způsobit odchylky od požadovaných tolerance. Tento problém je zejména patrný při dlouhodobém frézování a vysokorotanových režiích, které mohou zvyšovat teplotní rozdíly. Studie ukazují, že tepelné změny mohou snížit životnost nástrojů až o 50 %, což zdůrazňuje potřebu efektivního řízení teploty. Důležitost stability držitele ostří v řezacích operacích implementace pokročilých chlazení, jako je mlhové nebo kryogenní chlazení, pomáhá zmírnit nepříznivé tepelné účinky regulací teploty, čímž udržuje stabilitu a prodlužuje životnost nástroje.

Strategie chlazení pro řízení teploty

Strategie chlazení jsou nezbytné pro udržování kontroly teploty během strojírenských procesů. Výběr správného chladidla - ať už olejového, vodou rozpustného nebo syntetického - závisí na materiálu, který se zpracovává, a na konkrétním operačním kontextu. Olejová chladiwa poskytují vynikající smазování a jsou ideální pro komplexní operace, zatímco vodou rozpustná chladiwa efektivně odstraňují teplo. Výzkum ukazuje, že účinná správa chlazení může prodloužit životnost nástrojů o až 40 % a zlepšit kvalitu povrchového dokončení. Při implementaci systému chlazení je důležité zajistit konzistentní průtok a úroveň tlaku pro optimalizaci termonregulace a účinnosti strojírenského procesu. Strategická aplikace chlazení stabilizuje teploty, ale také zlepšuje celkové výsledky operace.

Nejlepší postupy pro zvýšení stability

Techniky minimalizace převisu

Redukce návěsu nástroje je klíčová, protože přímo ovlivňuje kmitání při řezání a zvyšuje rozměrovou přesnost. Snížením vzdálenosti mezi řezacím hranem nástroje a jeho podpůrným držákem můžeme významně zmírnit pružné ohyby a kmitání, které jsou běžné v procesech obrábění. Metody dosažení tohoto cíle zahrnují použití kratších délek nástrojů, které mají intrinzecky vyšší tuhost, a aplikaci pevnovazebných metod, které rovnoměrně rozdělují tlak nástroje po celém držáku. Vědecká studia, jako jsou výzkumy zaměřené na dynamiku obrábění, často ukazují souvislost mezi delšími návěsy a zvýšenými míry opotřebení nástrojů, což negativně ovlivňuje výkon. Úspěšné průmyslové aplikace zdůrazňují efektivní použití modulárních držáků a pevných integrálních držáků pro minimalizaci návěsu, což dokazuje vylepšený výkon nástrojů a jejich životnost v prostředích s vysokým mechanickým zatížením, jako je výroba v automobilovém průmyslu.

Protokoly přesného zarovnání

Přesné zarovnání je nezbytné pro udržení držák čepele stabilita během řezacích operací, která zajišťuje optimální výsledky obrábění. Správné zarovnání snižuje nežádoucí namáhání stroje, což umožňuje přesné řezy a prodlužuje životnost zařízení. Použitím pokročilých technik a nástrojů, jako jsou laserové systémy na zarovnávání a indikační číselníky, lze dosáhnout potřebného stupně přesnosti pro optimální umístění ostří. Několik průmyslových standardů zdůrazňuje důležitost pravidelných kontrol zarovnání, potvrzuje tak jejich roli ve zlepšení provozní efektivity a snížení simplyfikace strojů. Konzistentní aplikace těchto protokolů byla dokázána vést k předvídatelnějším a spolehlivějším výsledkům obrábění, zejména v oblastech vyžadujících vysokou přesnost, jako je výroba součástí pro letectví nebo automobilový průmysl.

Sekce Často kladené otázky

Jakou roli hraje držák čepele stabilita při přesném řezání?

Stabilita držitele ostří snižuje vibrace a prodlužuje životnost nástroje, což je klíčové pro přesné řezací operace.

Jaké jsou výhody modulárních nástrojových držáků?

Modulární nástrojové držáky nabízejí flexibilitu, ekonomickost a přizpůsobitelnost častým změnám v nastavení, i když mohou mít omezenou stabilitu ve srovnání s tuhými držáky.

Proč se pro operace s vysokým mechanickým zatížením dávají přednost pevným nástrojovým držákům?

Pevné nástrojové držáky poskytují vyšší tuhost a strukturální integrity, což zajišťuje přesnost a spolehlivost během náročných řezacích úloh.

Jak se liší materiály PCBN a keramika?

PCBN je vhodný pro řezání tvrdých materiálů díky své vysoké tvrdosti, zatímco karbid je univerzální pro měkčí materiály a ekonomický při nižších úrovních tvrdosti.

Proč je strategie chlazení důležitá?

Strategie chlazení je klíčová pro kontrolu teploty během obrábění, což prodlužuje životnost nástroje a zlepšuje kvalitu povrchového dokončení.