Fundamentos da Estabilidade do Porta-Lâminas em Corte de Precisão

Redução de Vibração e Longevidade da Ferramenta

A estabilidade do suporte de lâmina desempenha um papel fundamental na redução de vibrações durante operações de corte precisas, o que ultimateamente prolonga a durabilidade da ferramenta. Quando as vibrações são minimizadas, as ferramentas de corte sofrem menos desgaste, resultando em uma vida útil mais longa e custos de substituição reduzidos. Vibrações no corte podem ser geradas por forças dinâmicas, como desequilíbrio da máquina e perturbações externas, como inconsistências no material. Avanços tecnológicos nos suportes de lâminas ajudaram a mitigar as vibrações por meio da integração de materiais compostos e designs especializados, que oferecem capacidades aprimoradas de amortecimento. De acordo com relatórios da indústria, ferramentas com níveis otimizados de vibração demonstram taxas de desgaste significativamente reduzidas. Essa redução pode ser atribuída à absorção eficaz e dissipação da energia vibracional, o que reduz o estresse nas bordas de corte e ajuda a manter a nitidez por um período mais longo.

Impacto na Precisão Dimensional

A precisão dimensional no corte de precisão é crucial, especialmente para indústrias como aeroespacial e automotiva, onde especificações exatas são necessárias. A estabilidade dos porta-lâminas impacta diretamente as tolerâncias e os acabamentos de superfície, garantindo uma pressão e movimento consistentes durante o processo de corte. Porta-lâminas estáveis impedem desvios das medidas desejadas, melhorando assim a qualidade do resultado. Pesquisas mostraram que sistemas de porta-lâminas estáveis superam significativamente aqueles instáveis na manutenção das especificações das peças, resultando em menos erros e necessidade de retrabalho. A indústria automotiva fornece um estudo de caso onde aplicações de precisão dependem fortemente de condições de corte estáveis. Especialistas enfatizam a importância da suporte de Lâmina estabilidade para alcançar boas tolerâncias e acabamentos de superfície suaves, que são essenciais para componentes de alto desempenho.

Compromissos de Rigidez em Porta-Ferramentas Modulares

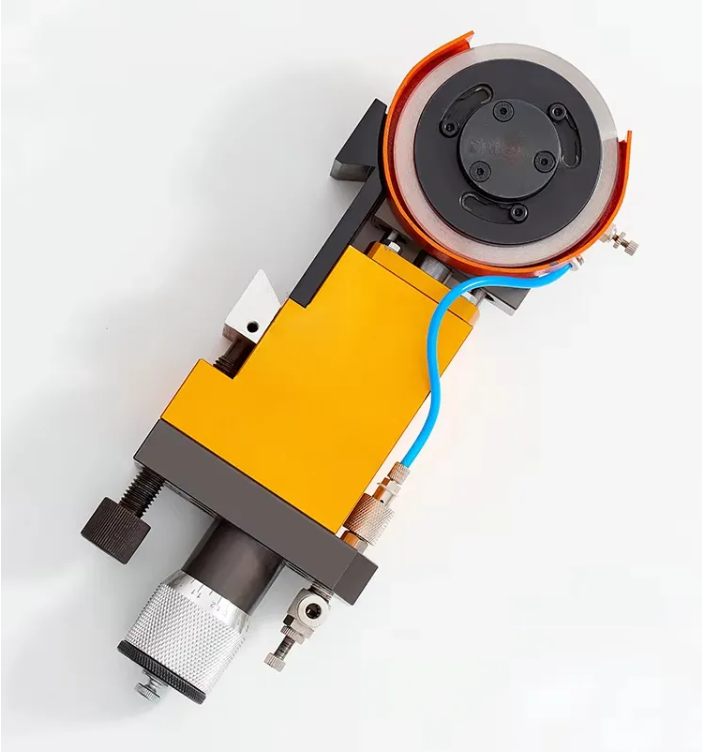

Porta-ferramentas modulares oferecem um equilíbrio único entre flexibilidade e estabilidade em aplicações de corte de precisão. Esses porta-ferramentas são altamente vantajosos porque são fáceis de configurar, permitindo assim trocas rápidas e econômicas de ferramentas. Essa adaptabilidade os torna particularmente adequados para indústrias onde ajustes frequentes nos setups de usinagem são necessários. Uma vantagem crucial dos porta-ferramentas modulares é sua capacidade de minimizar custos de substituição—quando o desgaste ocorre, apenas a peça desgastada precisa ser substituída, e não todo o sistema.

Flexibilidade : Sistemas modulares permitem uma fácil interoperabilidade e personalização para atender a requisitos específicos de corte, acomodando várias lâminas e configurações.

Custo-efetivo : Devido ao seu design, apenas partes danificadas ou desgastadas precisam ser substituídas, reduzindo tempo de inatividade e despesas.

Aplicações na indústria : Porta-ferramentas modulares se destacam em ambientes que exigem mudanças frequentes de setup, como na fabricação de automotivos e aeroespaciais.

No entanto, o principal desafio com designs modulares é sua flexibilidade mecânica inerente, que pode levar a uma redução na estabilidade em comparação com sistemas integrados. Isso poderia afetar a precisão em operações de corte onde alta rigidez é necessária para minimizar a deflexão e manter a precisão.

Vantagens Estruturais dos Porta-Ferramentas Sólidos

Porta-ferramentas sólidos, ou sistemas integrados, oferecem uma integridade estrutural e desempenho excepcionais em operações de corte sob alto estresse. Sua construção proporciona rigidez consistente e deflexão mínima, garantindo que a ferramenta permaneça estável e precisa durante tarefas exigentes. Feitos de materiais robustos como aço de alta qualidade ou carboneto de tungstênio, os porta-ferramentas sólidos resistem a condições severas e evitam deformações, o que é crucial para manter tolerâncias e acabamentos de superfície precisos.

Em análises de especialistas, portadores sólidos demonstram métricas de desempenho superiores sob condições de alto estresse, superando sistemas modulares em termos de rigidez. Isso os torna ideais para aplicações onde precisão e confiabilidade são não negociáveis, como no setor aeroespacial ou na fabricação de máquinas pesadas. Para casos de uso específicos, indústrias que lidam com materiais desafiadores, como aço endurecido, beneficiam-se enormemente do uso de porta-ferramentas sólidos devido à sua capacidade de manter especificações exatas e reduzir o desgaste da ferramenta.

Seleção de Inserção para Desempenho de Corte Estável

PCBN vs. Carbeto: Correspondência de Dureza de Material

Escolher entre PCBN (Boro Nitreto Policristalino) e materiais de carbeto depende dos requisitos específicos da aplicação e dos níveis de dureza do material. O PCBN é conhecido por sua superior dureza e estabilidade térmica, sendo especialmente adequado para o corte de materiais duros, como metais ferrosos com níveis de dureza superiores a 58 HRC. Por outro lado, o carbeto é uma escolha mais versátil para materiais mais macios ou aplicações abaixo de 50 HRC. As normas industriais sugerem que os insertos de CBN são mais eficazes ao lidar com materiais que testam os limites superiores de dureza, fornecendo a estabilidade e precisão necessárias em condições exigentes. Vários estudos indicam que o PCBN se destaca no corte preciso onde alta resistência térmica é essencial, embora para materiais abaixo de 50 HRC, o carbeto tende a ser a escolha econômica sem comprometer a eficácia.

Diversas diretrizes industriais ajudam a informar essas decisões fornecendo comparações de desempenho desses materiais. Por exemplo, a Mitsubishi Materials oferece graus específicos de PCBN, como o IB10H para corte contínuo e IB20H para corte interrompido de aço endurecido, demonstrando a eficácia personalizada do PCBN em ambientes de alto estresse. Ao aproveitar essas percepções e padrões, os usuários podem otimizar sua seleção de materiais, garantindo um desempenho de corte eficiente e estável adaptado às suas necessidades operacionais.

Geometria da Aresta para Distribuição de Calor e Estresse

Diferentes geometrias de borda desempenham um papel crucial na gestão da distribuição de calor e perfis de tensão em ferramentas de corte. A forma e a nitidez da borda influenciam significativamente o desempenho da ferramenta, ajudando a prevenir desgaste prematuro e falhas. Por exemplo, ferramentas com bordas afiadas garantem um corte mais suave, reduzindo o acúmulo de calor e distribuindo a tensão uniformemente pela ferramenta, o que é crítico em aplicações de alta velocidade. Várias geometrias, como bordas arredondadas ou chanfradas, são usadas com base nos requisitos específicos de corte — cada uma oferecendo benefícios distintos na gestão de calor e integridade estrutural.

Aplicações do mundo real destacam a eficácia de geometrias específicas adaptadas a diferentes condições. Por exemplo, o uso de uma formação convexa em 'V' nos sistemas modulares Tri-Lock da Mitsubishi ajuda a eliminar o movimento lateral e reduz o estresse durante operações intricadas. Além disso, ilustrações gráficas podem fornecer insights visuais sobre essas geometrias, destacando seu impacto em diferentes cenários de corte — guiando assim a seleção de ferramentas para otimizar o desempenho de corte enquanto maximiza a vida útil da ferramenta. Compreender a interação entre a geometria da borda e a eficiência de corte é essencial para alcançar alta produtividade e minimizar custos operacionais.

Expansão Térmica no Corte de Alta Velocidade

A dilatação térmica é uma consideração crítica em operações de corte de alta velocidade, afetando tanto o desempenho da ferramenta quanto a precisão da peça. Em ambientes de alta velocidade, o calor gerado pode levar à expansão da ferramenta de corte e do material trabalhado, potencialmente resultando em desvios das tolerâncias planejadas. Esse problema é particularmente pronunciado com durações longas de corte e rotações de alta velocidade, que podem aumentar as variações de temperatura. Estudos demonstram que flutuações térmicas podem reduzir a vida útil das ferramentas em até 50%, enfatizando a necessidade de uma gestão eficaz da temperatura ( A Importância da Estabilidade do Suporte de Lâmina nas Operações de Corte ). A implementação de estratégias avançadas de resfriamento, como resfriamento por névoa ou criogênico, ajuda a mitigar os efeitos térmicos adversos regulando a temperatura, mantendo assim a estabilidade e prolongando a vida útil da ferramenta.

Estratégias de Resfriamento para Controle de Temperatura

As estratégias de resfriamento são essenciais para manter o controle de temperatura durante os processos de usinagem. A escolha do resfriante adequado — seja à base de óleo, solúvel em água ou sintético — depende do material sendo usinado e do contexto operacional específico. Os resfriantes à base de óleo, por exemplo, fornecem uma excelente lubrificação e são ideais para operações complexas, enquanto as opções solúveis em água são eficazes na dissipação rápida de calor. Pesquisas indicam que uma gestão eficaz do resfriante pode aumentar a vida útil da ferramenta em até 40% e melhorar a qualidade da superfície acabada. Ao implementar um sistema de resfriamento, é crucial garantir taxas de fluxo e níveis de pressão consistentes para otimizar o controle térmico e a eficiência da usinagem. A aplicação estratégica do resfriante não apenas estabiliza as temperaturas, mas também melhora os resultados operacionais globais.

Melhores Práticas para Maior Estabilidade

Técnicas de Minimização de Sobressalentes

Reduzir o sobressalente da ferramenta é crucial porque impacta diretamente nas vibrações de corte e melhora a precisão dimensional. Ao minimizar a distância entre a borda de corte da ferramenta e seu suporte, podemos reduzir significativamente a flexão e as vibrações, que são comuns nos processos de usinagem. Técnicas para alcançar isso incluem o uso de comprimentos mais curtos de ferramentas, que oferecem maior rigidez inerente, e empregar métodos de fixação que distribuem a pressão da ferramenta uniformemente pelo suporte. Pesquisas científicas, como estudos focados na dinâmica de usinagem, frequentemente indicam uma correlação entre sobressalentes mais longos e taxas aumentadas de desgaste da ferramenta, que afetam negativamente o desempenho. Aplicações industriais bem-sucedidas destacam o uso eficaz de portadores modulares e portadores integrais sólidos para minimizar o sobressalente, demonstrando um melhor desempenho e durabilidade da ferramenta em ambientes de alto estresse, como a fabricação automotiva.

Protocolos de Alinhamento Preciso

Alinhamento preciso é essencial para manter suporte de Lâmina estabilidade durante as operações de corte, garantindo resultados de usinagem ótimos. O alinhamento correto reduz o estresse indesejado na máquina, facilitando cortes precisos e prolongando a vida útil do equipamento. O uso de técnicas e ferramentas avançadas, como sistemas de alinhamento a laser e indicadores de relógio, pode proporcionar o alto grau de precisão necessário para a colocação ideal da lâmina. Vários padrões industriais enfatizam a importância de verificações regulares de alinhamento, confirmado seu papel no aumento da eficiência operacional e na redução do tempo de parada da máquina. A aplicação consistente desses protocolos tem sido mostrada para levar a resultados de usinagem mais previsíveis e confiáveis, especialmente em ambientes que exigem alta precisão, como a fabricação de peças para aeroespacial ou automotivo.

Seção de Perguntas Frequentes

Qual é o papel da suporte de Lâmina estabilidade no corte preciso?

A estabilidade do porta-ferramentas reduz vibrações e aumenta a durabilidade da ferramenta, sendo essencial para operações de corte preciso.

Quais são os benefícios dos porta-ferramentas modulares?

Os porta-ferramentas modulares oferecem flexibilidade, custo-benefício e adequação para mudanças frequentes de configuração, embora possam ter estabilidade reduzida em comparação com os portadores sólidos.

Por que os porta-ferramentas sólidos são preferidos para operações de alto estresse?

Os porta-ferramentas sólidos proporcionam maior rigidez e integridade estrutural, garantindo precisão e confiabilidade durante tarefas de corte exigentes.

Como os materiais PCBN e carbeto diferem?

O PCBN é adequado para cortar materiais duros devido à sua superioridade em hardness, enquanto o carbeto é versátil para materiais mais macios e econômico em níveis de hardness mais baixos.

Por que a estratégia de resfriamento é importante?

A estratégia de resfriamento é crucial para o controle de temperatura durante o usinamento, aumentando a vida útil da ferramenta e melhorando a qualidade da superfície acabada.