Grunnleggende prinsipper for stabilitet i skivhoder i nøyaktig skjæring

Vibrasjonsreduksjon og verktøy langlevetid

Stabilitet i bladholderen spiller en avgjørende rolle i å redusere vibrasjoner under nøyaktige skjæringsoperasjoner, noe som til slutt forlenger verktøyets livstid. Når vibrasjoner minimes, opplever skjæringsverktøyene mindre slitasje, noe som fører til lengre tjenesteliv og reduserte erstatningskostnader. Vibrasjoner under skjæring kan oppstå av dynamiske krefter som maskinuforlig og eksterne styrninger som materialeuoverensstemmelser. Teknologiske fremgangsmål innen bladholderer har hjulpet med å redusere vibrasjoner gjennom integrering av sammensatte materialer og spesialdesigner, som tilbyr forbedret dempingsevne. Ifølge bransjerapporter viser verktøy med optimale vibrasjonsnivåer betydelig redusert slitasjefart. Denne reduksjonen kan tilskrives effektiv absorbering og dissipering av vibrasjonsenergi, som reduserer stress på skjæringskanter og bidrar til å beholde skarpheten over en utvidet periode.

Påvirkning på dimensjonal nøyaktighet

Dimensjonal nøyaktighet i nøyaktig skjæring er avgjørende, spesielt for industrier som luftfart og bilindustrien, hvor nøyaktige spesifikasjoner er nødvendige. Stabiliteten til skiverholder påvirker direkte toleranser og overflatefullending ved å sikre konstant trykk og bevegelse gjennom hele skjæringsprosessen. Stabil skiverholder forhindrer avvik fra ønskede målinger, noe som forbedrer kvaliteten på resultatet. Forskning har vist at stabile holder-systemer utpresterer ustabile betraktelig i å opprettholde komponentspesifikasjoner, noe som fører til færre feil og mindre behov for ombygging. Bilindustrien gir et eksempel der nøyaktige applikasjoner tungt avhenger av stabile skjæringsbetingelser. Ekspertene understreker viktigheten av bladholder stabilitet for å oppnå fine toleranser og jevne overflater, som er essensielle for høy ytelseskomponenter.

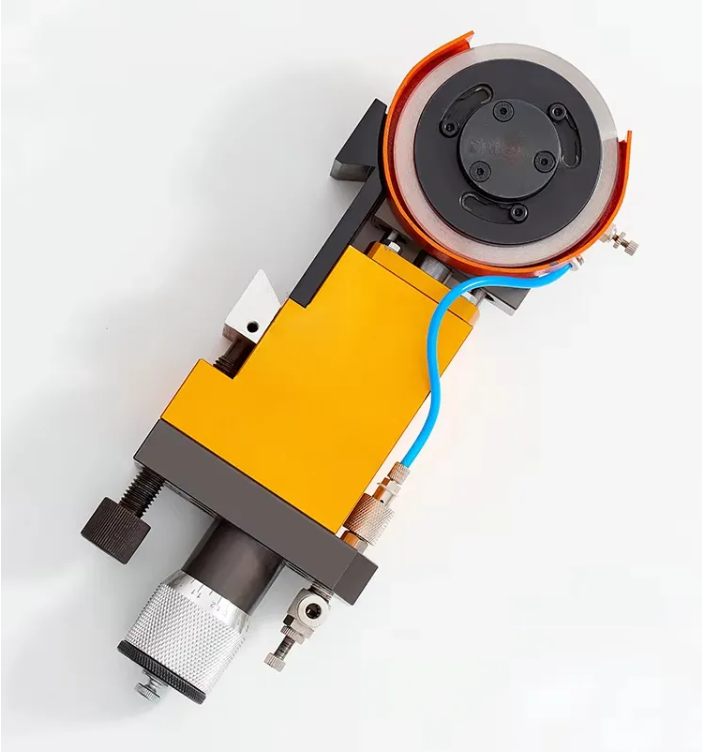

Stivhetstraderinger i modulære holder

Modulære verktøyholder tilbyr en unik balanse mellom fleksibilitet og stabilitet i nøyaktige skjæringsapplikasjoner. Disse holdere er høyt fordelsrike fordi de er enkle å konfigurere, noe som tillater rask og kostnads-effektiv veksling av verktøy. Denne tilpasningsdyktigheten gjør dem spesielt egnet for industrier der ofte justeringer av maskinoppsett er nødvendig. En avgjørende fordel med modulære holder er evnen til å minimere erstatningskostnader—når slitasje oppstår, trenger bare det slittede komponentet å bli erstatt, ikke hele systemet.

Fleksibilitet : Modulære systemer lar seg lett bytte ut og tilpasses for å oppfylle spesifikke skjæringskrav, og kan akkommodere ulike knivar og konfigurasjoner.

Kostnadseffektiv : Grunnet designet behøver bare skadde eller slittede deler å bli erstatt, hvilket reduserer nedetid og utgifter.

Industriapplikasjoner : Modulære holder presterer godt i miljøer som krever ofte endringer av oppsett, som i bil- og luftfartsmeglering.

Likevel er den viktigste utfordringen med modulære design deres innfødte mekaniske fleksibilitet, som kan føre til redusert stabilitet i forhold til integrerte systemer. Dette kan påvirke nøyaktigheten i skjæringsoperasjoner hvor høy stivhet er nødvendig for å minimere fleksjon og opprettholde nøyaktighet.

Konstruksjonelle fordeler med faste verktøyholder

Faste verktøyholder, eller integrerte systemer, gir fremragende konstruksjonell integritet og ytelse i høybelastede skjæringsoperasjoner. Deres konstruksjon tilbyr konsistent stivhet og minimal fleksjon, noe som sikrer at verktøyet forblir stabilt og nøyaktig under kravstilte oppgaver. Laget av robuste materialer som høykvalitetsstål eller tungstenkarbid, tåler faste verktøyholder strenge forhold og forhindre deformasjon, noe som er avgjørende for å opprettholde nøyaktige toleranser og overflatefullendinger.

I ekspertanalyser viser faste holder overlegne ytelsesmål under høytrykksforhold, og de overgår modulære systemer når det gjelder stivhet. Dette gjør dem ideelle for anvendelser der nøyaktighet og pålitelighet ikke er forhandlingsmessige, som i luft- og romfart eller produksjon av tung maskinri. For spesifikke brukstilfeller nyter industrier som håndterer utfordrende materialer som hardet stål stor nytte av å bruke faste verktøyholder pga. evnen til å opprettholde nøyaktige spesifikasjoner og redusere verktøyforespending.

Innsetting Valg for Stabil Skjæringsprestasjon

PCBN vs. Karbid: Materialetthetsmatchning

Å velge mellom PCBN (Polycrystalline Boron Nitride) og karbidmaterialer avhenger av de spesifikke brukskravene og materialehardthetsnivåene. PCBN er kjent for sin utmerkede hardhet og termiske stabilitet, spesielt egnet for å skjære harde materialer som jernbaserede metaller med hardthetsnivåer over 58 HRC. Karbid er derimot en mer fleksibel valg for mykkere materialer eller anvendelser under 50 HRC. Industristandarder foreslår at CBN-klynger er mest effektive når man behandler materialer som tester grensen for høyeste hardthet, og gir den nødvendige stabiliteten og nøyaktigheten i kravende tilfeller. Flere studier viser at PCBN excellerer i nøyaktig skjæring hvor høy termisk motstand er avgjørende, mens for materialer under 50 HRC tenderer karbid å være den økonomiske valget uten å kompromittere effektiviteten.

Forskjellige bransjeveiledninger hjelper til å informere disse avgjørelsene ved å gi ytelsesforhold for disse materialene. For eksempel tilbyr Mitsubishi Materials spesifikke PCBN-klasser som IB10H for kontinuerlig skjæring og IB20H for avbrutt skjæring av hardet stål, noe som viser den tilpassede effektiviteten av PCBN i høytryksmiljøer. Ved å bruke slike innsikter og standarder kan brukere optimere valget av materiale, og dermed sikre en effektiv og stabil skjæringsprestasjon tilpasset deres driftsbehov.

Kantgeometri for varme- og stressfordeling

Forskjellige kanteregninger spiller en avgjørende rolle i å håndtere varmeFordeling og stressporene i skjermverktøy. Formen og skarpheten på kanten påvirker væsentlig verktøyets ytelse, og bidrar til å forhindre for tidlig slitasje og feil. For eksempel, skarpekanterede verktøy sikrer mer jevn skjering, reduserer opptopping av varme og fordeler strekk jevnt over verktøyet, noe som er kritisk i høyfartstilpasninger. Forskjellige geometrier, som avrundede eller firkantede kanter, brukes etter de spesifikke skjermkravene—hver med unike fordeler innen varmehåndtering og strukturell integritet.

Praktiske anvendelser understryker effektiviteten av spesifikke geometrier tilpasset varierte forhold. For eksempel bidrar bruk av en konveks 'V'-form i Mitsubishi's Tri-Lock modulære systemer til å eliminere side-til-side-bevegelse og redusere belastning under komplekse operasjoner. I tillegg kan grafiske illustrasjoner gi visuelle innsikter i disse geometriene, og fremheve deres innvirkning i ulike skjæringsforhold – slik at verktøyvalget kan optimaliseres for å oppnå best mulig skjæringseffekt, samtidig som verktøyets levetid maksimeres. Forståelsen av sammenhengen mellom kantgeometri og skjærings-effektivitet er avgjørende for å oppnå høy produktivitet og minimere driftskostnader.

Termisk utvidelse ved høyfartsskjæring

Termisk utvidelse er en kritisk overveielse i høyfartsskåringsoperasjoner, og påvirker både verktøyets ytelse og delens nøyaktighet. I høyfartsmiljøer kan varmen som oppstår føre til utvidelse av skåringsverktøyet og arbeidsstykket, potensielt med følgeavvik fra de ønskede toleransene. Dette problemet er spesielt tydelig ved lange skåringsvarigheter og høyfartsrotasjoner, som kan øke temperatursvingninger. Studier viser at termiske svingninger kan redusere verktøyets levetid med opp til 50%, hvilket understreker behovet for effektiv temperaturstyring. Viktigheten av skivhåndteringsstabilitet i skjæringsoperasjoner implementering av avanserte kjølingstrategier, som mist- eller kryogen kjøling, hjelper med å mildre ugunstige termiske effekter ved å regulere temperaturen, dermed vedlikehold stabilitet og forlenge verktøyets levetid.

Kjølingsstrategier for temperaturkontroll

Kjølevæskestrategier er avgjørende for å opprettholde temperaturregulering under maskinprosessene. Valg av den riktige kjølevæsken – uansett om den er oljebasert, vannløselig eller syntetisk – avhenger av materialet som bearbeides og den spesifikke operasjonell konteksten. Oljebaserte kjølevæsker gir for eksempel fremragende smøring og er ideelle for komplekse operasjoner, mens vannløselige alternativer er effektive i å dissippere varme raskt. Forskning viser at effektiv kjølevæskestyring kan forlenge verktøyets levetid med opp til 40 % og forbedre overflatekvaliteten. Når man implementerer et kjølevæskesystem, er det avgjørende å sikre konsekvente flytningsrater og trykknivåer for å optimere termisk regulering og maskin-effektivitet. Strategisk anvendelse av kjølevæske stabiliserer ikke bare temperaturen, men forbedrer også de generelle operasjonelle resultatene.

Beste praksis for økt stabilitet

Teknikker for minimering av hengende deler

Redusering av verktøyets utstrekning er avgjørende fordi den direkte påvirker skjæringsvibrasjon og forbedrer dimensjonsnøyaktighet. Ved å minime avstanden mellom verktøyets skjæringskant og dets støttefiksering, kan vi betydelig redusere fleksjon og vibrasjon, som ofte oppstår i skjæringsprosesser. Metoder for å oppnå dette inkluderer bruk av kortere verktøylengder, som innherskende tilbyr større stivhet, og å bruke feste metoder som fordeler verktøytrykk jevnt over fikseringen. Vitenskapelig forskning, som studier fokuset på skjæringsdynamikk, viser ofte en korrelasjon mellom lengre utstrekninger og økte verktøyutslittningsrater, som negativt påvirker ytelsen. Vellykkede industrielle anvendelser hevder den effektive bruk av modulære holder og faste integrerte holder for å minime utstrekning, demonstrerende forbedret verktøyytelse og lenger levetid i høytryksmiljøer som bilproduksjon.

Presisjonsjusteringsprotokoller

Nøyaktig justering er avgjørende for å opprettholde bladholder stabilitet under skjæringsoperasjoner, som sikrer optimale maskinbearbeidingresultater. Riktig justering reduserer uønsket strekk på maskinen, og gjør det mulig å gjøre nøyaktige skjæringer samtidig som man forlenger utstyrslivet. Ved å bruke avanserte teknikker og verktøy, som laserjusteringssystemer og vinkelpåførere, kan en oppnå den høy grad av nøyaktighet som kreves for optimal plassering av bladet. Flere bransjestandarder understreker betydningen av regelmessige justeringskontroller, bekreftende deres rolle i forbedret driftseffektivitet og redusert maskindowntime. Konsistent anvendelse av disse protokollene har vist seg å føre til mer forutsigbare og pålitelige maskinbearbeidingresultater, spesielt i miljøer som krever høy nøyaktighet, som f.eks. luft- og romfart eller bilkomponentproduksjon.

FAQ-avdelinga

Hva rolle spiller bladholder stabilitet i nøyaktig skjæring?

Knivholderstabilitet reduserer vibrasjoner og forlenger verktøyets levetid, noe som er essensielt for nøyaktige skjæringsoperasjoner.

Hva er fordelsene ved modulære verktøyholder?

Modulære verktøyholder gir fleksibilitet, kostnadseffektivitet og egnethet for hyppige oppsettendringer, selv om de kanskje har redusert stabilitet i forhold til faste holder.

Hvorfor foretrekkes faste verktøyholder for høytryksoperasjoner?

Faste verktøyholder gir ungt overlegnet stivhet og strukturell integritet, som sikrer nøyaktighet og pålitelighet under kravstilte skjæringsoppgaver.

Hvordan skiller PCBN og karbidmateriale seg fra hverandre?

PCBN er egnet for å skjære harde materialer på grunn av dets utmerkede hardhet, mens sintermetall er flksibelt for mindre harde materialer og kostnads-effektivt ved lavere hardhetsnivåer.

Hvorfor er kjøleslurtegnet viktig?

Kjøleslurtegnet er avgjørende for temperaturkontroll under bearbeiding, det forlenger verktøyets levetid og forbedrer overflatekvaliteten.