高精度カットにおけるブレードホルダーの安定性の基本

振動低減と工具の寿命

ブレードホルダーの安定性は、精密なカット作業中の振動を減らすために重要な役割を果たし、最終的には工具の寿命を延ばします。振動が最小限に抑えられると、カッティングツールは摩耗が少なくなり、より長い使用期間が可能になり、交換コストも削減されます。カット時の振動は、機械の不均衡や素材の不均一性などの外部擾乱による動的力によって発生することがあります。技術の進歩により、複合材料や専用設計を統合したブレードホルダーが開発され、振動を低減するための優れた減衰能力が提供されています。業界報告によると、最適化された振動レベルを持つ工具は、著しく低い摩耗率を示しています。この低下は、振動エネルギーの効果的な吸収と分散により、刃先へのストレスが減少し、長期間にわたり鋭さを維持できるためです。

寸法精度への影響

高精度カットにおける寸法精度は、特に正確な仕様が必要な航空宇宙や自動車産業などにおいて非常に重要です。ブレードホルダーの安定性は、カットプロセス全体を通じて一貫した圧力と動きを確保することで、公差や表面仕上げに直接影響を与えます。安定したブレードホルダーは、望ましい寸法からの偏差を防ぎ、出力品質を向上させます。研究によると、安定したホルダーシステムは不安定なものよりも部品仕様の維持において著しく優れており、エラーが少なくなり、再作業の必要性も減少します。自動車産業は、精密アプリケーションが安定したカット条件に大きく依存する事例として提供されます。専門家は、 ブレードホルダー 微細な公差と滑らかな表面仕上げを実現するための安定性の重要性を強調しており、これは高性能部品にとって不可欠です。

モジュラーホルダーにおける剛性のトレードオフ

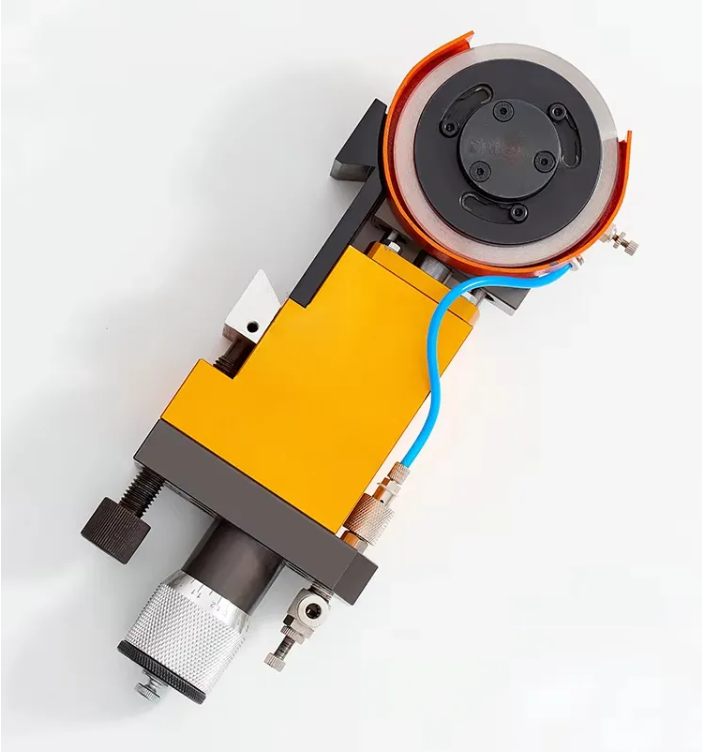

モジュラーツールホルダーは、精密なカット加工において柔軟性と安定性のユニークなバランスを提供します。これらのホルダーは設定が簡単であるため非常に有利であり、迅速でコスト効果の高いツールチェンジを可能にします。この適応性により、頻繁に加工セットアップの調整が必要な産業に特に適しています。モジュラー式ホルダーの重要な利点は、摩耗が発生した場合でもシステム全体ではなく、摩耗した部品のみを交換できることで、交換コストを最小限に抑えることができる点です。

柔軟性 :モジュラーシステムは、特定のカット要件に合わせて簡単に交換やカスタマイズができ、さまざまなブレードや構成に対応できます。

費用 効率 :その設計により、損傷または摩耗した部品のみを交換すればよく、ダウンタイムと費用を削減できます。

産業アプリケーション :自動車や航空宇宙製造など、頻繁なセットアップ変更が必要な環境では、モジュラーホルダーが優れています。

しかし、モジュラー設計の主な課題は、その固有の機械的柔軟性であり、これは一体型システムと比較して安定性が低下することにつながる可能性があります。これは、高い剛性が必要で変形を最小限に抑え、精度を維持する必要がある切断作業における精度に影響を与えるかもしれません。

一体型ツールホルダーの構造的な利点

一体型ツールホルダー、または一体型システムは、高ストレスの切断作業において優れた構造的完全性と性能を提供します。その構造は一貫した剛性と最小限の変形を提供し、要求の厳しいタスク中にツールが安定して正確であることを確保します。高品質の鋼やタングステンカーバイドなどの堅牢な素材で作られ、一体型ツールホルダーは過酷な条件に耐え、変形を防ぎ、精密な公差や表面仕上げを維持するために重要です。

専門家の分析では、高ストレス状況下で固体ホルダーが優れたパフォーマンスを発揮し、剛性の点でモジュラーシステムを上回ることが示されています。これは、精密さと信頼性が絶対条件である航空宇宙や重機械製造などの用途に最適です。特に硬化鋼などの難加工材を取り扱う産業では、正確な仕様を維持し、工具の摩耗を減らすことができる固体工具保持器の使用により大きな利益を得られます。

安定した切削性能のためのインサート選択

PCBN 対 カーバイド: 材料硬度のマッチング

PCBN(ポリクリスタリンボロン窒化物)とカーバイド材の選択は、具体的な用途要件と材料の硬さに依存します。PCBNは特にフェローズ金属のような硬い材料を切削する際に優れた硬度と熱的安定性を提供し、58 HRCを超える硬さレベルで適しています。一方、カーバイドは50 HRC以下の軟らかい材料や用途向けのより汎用的な選択肢です。業界標準によれば、CBNインサートは極限の硬さを持つ材料を処理する際、最も効果的であり、要求の厳しい条件での必要な安定性と精度を提供します。多くの研究は、PCBNが高温抵抗が必要な精密切断において優れていることを示していますが、50 HRC以下の材料では、カーバイドの方が経済的であり、効果を損なうことなく使用できます。

さまざまな産業ガイドラインは、これらの材料の性能比較を提供することで、これらの決定を支援します。例えば、三菱マテリアルズは硬化鋼の連続切削用にIB10H、断続切削用にIB20Hといった特定のPCBNグレードを提供しており、これはPCBNが高ストレス環境で効果的に機能することを示しています。このような洞察や標準を活用することで、ユーザーは自社の運用要件に合わせて効率的かつ安定した切削性能を発揮する材料を選定できます。

熱と応力分布のためのエッジ形状

異なるエッジ形状は、切削工具における熱分布と応力プロファイルの管理において重要な役割を果たします。エッジの形状や鋭さは、工具の性能に大きく影響し、早期の摩耗や故障を防ぐのに役立ちます。例えば、鋭いエッジを持つ工具はより滑らかな切削を確保し、熱の蓄積を減らし、工具全体にストレスを均等に分散させます。これは特に高回転での使用において重要です。さまざまな形状、例えば丸みのあるエッジやカウンターエッジは、特定の切削要件に基づいて使用され、それぞれが熱管理や構造的な強度において異なる利点を提供します。

現実のアプリケーションは、異なる条件に合わせて設計された特定の形状の効果を強調しています。例えば、三菱のトライロックモジュラーシステムで使用される凸型の'V'字フォーメーションは、左右の動きを排除し、複雑な作業中のストレスを軽減するのに役立ちます。さらに、グラフィカルなイラストレーションはこれらの形状に関する視覚的な洞察を提供し、さまざまな切り削り状況におけるその影響を強調します。これにより、工具選択がガイドされ、切り削り性能を最適化し、工具寿命を最大化するために役立ちます。エッジ形状と切り削り効率の間の相互作用を理解することは、高い生産性を達成し、運用コストを最小限に抑えるために重要です。

高速切削における熱膨張

熱膨張は、高速切削作業において重要な考慮事項であり、ツールの性能と部品の精度の両方に影響を与えます。高速環境では、発生する熱によって切削工具とワークピースが膨張し、意図した公差からの偏差が生じる可能性があります。この問題は特に、長い切削時間や高速回転の場合に顕著で、温度変動が増加します。研究によると、熱による変動は工具寿命を最大50%減少させることがあり、効果的な温度管理の必要性を強調しています。 カット作業におけるブレードホルダーの安定性の重要性 高度な冷却戦略、例えばミスト冷却や超低温冷却を実施することで、温度を調整して悪影響のある熱の影響を緩和し、安定性を維持し、工具寿命を延ばすことができます。

温度管理のための冷却戦略

切削プロセス中の温度管理を維持するために、冷却戦略は非常に重要です。油ベース、水溶性、または合成の冷却材を選ぶ際には、加工する材料と具体的な運用環境によって選択が異なります。例えば、油ベースの冷却材は優れた潤滑性を提供し、複雑な作業に最適です。一方で、水溶性の冷却材は熱を迅速に放出することが効果的です。研究によると、適切な冷却材管理は工具寿命を最大40%向上させ、表面仕上げ品質を改善することができます。冷却システムを導入する際には、熱管理と加工効率を最適化するために、一貫した流量と圧力レベルを確保することが重要です。戦略的な冷却材の適用は、温度を安定させるだけでなく、全体的な運用結果も改善します。

安定性を高めるためのベストプラクティス

オーバーハング低減技術

工具のオーバーハングを減らすことは重要であり、それは直接的に切削振動に影響を与え、寸法精度を向上させます。工具の切削刃とその支持治具の間の距離を最小限にすることで、加工プロセスで一般的な変形や振動を大幅に低減できます。これを実現するための技術には、より高い剛性を提供する短い工具長を使用することや、工具の圧力を均等に分布させる固定方法を採用することが含まれます。科学的な研究、例えば切削力学に関する研究では、長いオーバーハングと工具摩耗率の増加との相関関係が示されることが多く、これは性能に悪影響を及ぼします。成功した工業応用例では、自動車製造などの高ストレス環境において、モジュラーホルダーや一体型ホルダーの効果的な使用によりオーバーハングを最小限にし、工具の性能と寿命が改善されたことが示されています。

精密アライメントプロトコル

精密なアライメントは維持するために不可欠です ブレードホルダー 切削作業中の安定性を確保し、最適な加工結果を得ます。正しいアライメントは機械への不要なストレスを減らし、正確なカットを可能にし、設備の寿命を延ばします。レーザー・アライメント・システムやダイアルインジケーターなどの先進技術やツールを使用することで、最適なブレード配置に必要な高い精度を提供できます。いくつかの業界標準では、定期的なアライメントチェックの重要性が強調されており、それが運用効率の向上と機械ダウンタイムの削減に寄与することを確認しています。これらのプロトコルを一貫して適用することで、特に航空宇宙や自動車部品製造など高精度が必要な環境において、より予測可能で信頼性の高い加工結果が得られることが示されています。

よくある質問セクション

何の役割を ブレードホルダー 安定性が精密な切断に果たしますか?

刃ホルダーの安定性は振動を低減し、工具の寿命を延ばすため、精密なカット作業において重要です。

モジュラーツールホルダーの利点は何ですか?

モジュラーツールホルダーは柔軟性、コスト効率の良さ、頻繁なセットアップ変更への適応性を提供しますが、固体ホルダーよりも安定性が低下する場合があります。

なぜ高ストレス作業には固体ツールホルダーが好まれるのですか?

固体ツールホルダーは優れた剛性和構造的完全性を提供し、要求の厳しい切削作業中に精度と信頼性を確保します。

PCBNとカーバイド素材はどのように異なりますか?

PCBNは優れた硬度により硬い材料の切削に適しており、カーバイドは硬度が低い状況ではコスト効果があり、柔らかい材料には汎用性があります。

なぜ冷却戦略は重要ですか?

冷却戦略は加工中の温度管理において重要であり、工具寿命を延ばし、表面仕上げの品質を向上させます。