Grundlagen der Stabilität von Schneidhaltern in der Präzisionsbearbeitung

Schwingungsreduzierung und Werkzeuggarantie

Die Stabilität des Schneidhalter spielte eine entscheidende Rolle bei der Verringerung von Schwingungen während präziser Schnittoperationen, was letztlich zur Verlängerung der Werkzeuglebensdauer führt. Wenn Schwingungen minimiert werden, erfahren die Schneidwerkzeuge weniger Verschleiß, was zu einer längeren Nutzungsdauer und reduzierten Ersatzkosten führt. Schwingungen beim Schneiden können durch dynamische Kräfte wie Maschinenunbalancen und äußere Störungen wie Materialunregelmäßigkeiten verursacht werden. Technologische Fortschritte bei Schneidhaltern haben geholfen, Schwingungen durch die Integration von Verbundmaterialien und spezialisierten Designs zu verringern, die verbesserte Dämpfungsfähigkeiten bieten. Laut Branchenberichten zeigen Werkzeuge mit optimierten Schwingungsniveaus einen deutlich geringeren Verschleiß. Dieser Rückgang lässt sich auf die wirksame Absorption und Dissipation von Schwingungsenergie zurückführen, was den Druck auf die Schneidkanten reduziert und die Schärfe über einen längeren Zeitraum erhält.

Auswirkungen auf die Dimensionsgenauigkeit

Maßgenauigkeit in der Präzisionsbearbeitung ist entscheidend, insbesondere für Branchen wie Luft- und Raumfahrt sowie Automobilbau, wo genaue Spezifikationen erforderlich sind. Die Stabilität von Schneidhaltern beeinflusst direkt die Toleranzen und Oberflächenqualitäten, indem sie konsistenten Druck und Bewegung während des gesamten Bearbeitungsprozesses sicherstellen. Stabile Schneidhalter verhindern Abweichungen von den gewünschten Maßen und verbessern somit die Qualität der Ausgabe. Forschungen haben gezeigt, dass stabile Haltesysteme erheblich besser darin sind, Teilspezifikationen einzuhalten, was zu weniger Fehlern und weniger Nachbearbeitungsbedarf führt. Der Automobilsektor bietet eine Fallstudie, in der präzise Anwendungen stark von stabilen Bearbeitungsbedingungen abhängen. Experten betonen die Bedeutung von klingenhalter stabilität bei der Erreichung feiner Toleranzen und glatter Oberflächen, die für leistungsstarke Komponenten essentiell sind.

Starrheits-Kompromisse bei modularen Haltern

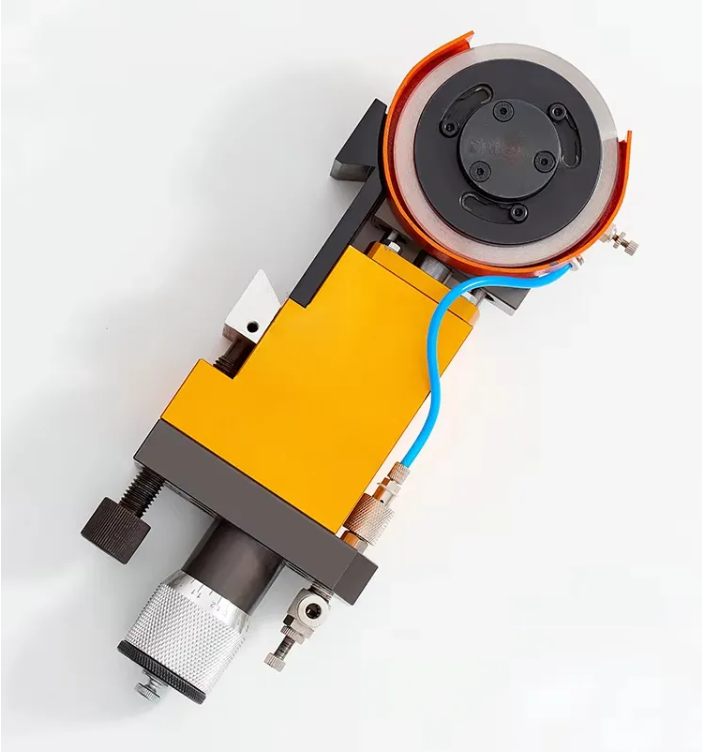

Modulare Werkzeughalter bieten eine einzigartige Kombination aus Flexibilität und Stabilität in Präzisionsfräsanwendungen. Diese Halter sind von großem Vorteil, da sie einfach konfiguriert werden können und so schnelle und kostengünstige Werkzeugwechsel ermöglichen. Diese Anpassungsfähigkeit macht sie besonders für Branchen geeignet, in denen häufig Anpassungen an den Fräsanordnungen notwendig sind. Ein entscheidender Vorteil modularer Halter ist ihre Fähigkeit, Ersatzkosten zu minimieren – tritt Verschleiß auf, muss nur das verschlissene Teil ersetzt werden und nicht das gesamte System.

Flexibilität : Modulare Systeme ermöglichen einen leichten Austausch und eine Anpassung an spezifische Schneidanforderungen und können verschiedene Klingen und Konfigurationen aufnehmen.

Kosten-Effektiv : Aufgrund ihrer Bauweise muss nur das beschädigte oder verschlissene Teil ersetzt werden, was Downtime und Kosten reduziert.

Industrielle Anwendungen : Modulare Halter leisten hervorragende Dienste in Umgebungen, die häufige Änderungen der Aufbaukonfiguration erfordern, wie bei der Automobil- und Luftfahrtfertigung.

Das Hauptproblem bei modularen Konstruktionen ist jedoch ihre inhärente mechanische Flexibilität, die zu einer verringerten Stabilität im Vergleich zu integralen Systemen führen kann. Dies könnte sich auf die Präzision bei Schneidvorgängen auswirken, bei denen eine hohe Steifigkeit erforderlich ist, um das Durchbiegen zu minimieren und die Genauigkeit zu gewährleisten.

Konstruktive Vorteile von massiven Werkzeugshaltern

Massive Werkzeugshalter oder integrale Systeme bieten hervorragende konstruktive Integrität und Leistung in hochbelasteten Schneidvorgängen. Ihre Bauweise bietet konsistente Steifigkeit und minimales Durchbiegen, wodurch sichergestellt wird, dass das Werkzeug bei anspruchsvollen Aufgaben stabil und präzise bleibt. Aus robusten Materialien wie hochwertigem Stahl oder Wolframkarbid gefertigt, widerstehen massive Werkzeugshalter harten Bedingungen und verhindern Verformungen, was entscheidend für die Einhaltung präziser Toleranzen und Oberflächenqualitäten ist.

In Expertenanálysen zeigen massive Halterungen überlegene Leistungsdaten unter Hochbelastungsbedingungen und übertreffen modulare Systeme hinsichtlich der Steifigkeit. Dadurch sind sie ideal für Anwendungen, in denen Präzision und Zuverlässigkeit nicht verhandelbar sind, wie im Luft- und Raumfahrtbereich oder in der Fertigung schwerer Maschinen. Für spezielle Einsatzfälle profitieren Branchen, die mit anspruchsvollen Materialien wie gehärtetem Stahl arbeiten, erheblich von der Verwendung massiver Werkzeughalterungen aufgrund ihrer Fähigkeit, genaue Spezifikationen einzuhalten und das Werkzeugverschleiß zu reduzieren.

Einsatzwahl für stabile Schneidleistungen

PCBN vs. Hartmetall: Materialhärteabgleich

Die Wahl zwischen PCBN (Polycrystalliner Boronitrid) und Hartmetallmaterialien hängt von den spezifischen Anwendungsanforderungen und den Härtegraden der Materialien ab. PCBN ist wegen seiner außergewöhnlichen Härte und thermischen Stabilität bekannt, insbesondere geeignet für das Schneiden harter Materialien wie eisenhaltiger Metalle mit einer Härte über 58 HRC. Hartmetall dagegen ist eine vielseitigere Wahl für weichere Materialien oder Anwendungen unter 50 HRC. Branchenstandards deuten darauf hin, dass CBN-Einsätze am effektivsten sind, wenn es um Materialien geht, die die oberen Härtegrenzen testen, wobei sie die notwendige Stabilität und Präzision in anspruchsvollen Bedingungen bieten. Zahlreiche Studien zeigen, dass PCBN bei präzisem Fräsen herausragt, wo hohe Widerstandsfähigkeit gegen Hitze entscheidend ist, während Hartmetall für Materialien unter 50 HRC oft die wirtschaftlichere Wahl darstellt, ohne an Effizienz nachzulassen.

Verschiedene Branchenrichtlinien helfen bei diesen Entscheidungen, indem sie Leistungsvergleiche dieser Materialien bereitstellen. Zum Beispiel bietet Mitsubishi Materials spezifische PCBN-Klassen wie IB10H für kontinuierliches Schneiden und IB20H für unterbrochenes Schneiden von gehärtetem Stahl an, was die gezielte Effektivität von PCBN in belastungsintensiven Umgebungen zeigt. Durch die Nutzung solcher Erkenntnisse und Standards können Nutzer ihre Materialauswahl optimieren und so eine effiziente und stabile Schneidleistung anpassen, die ihren Betriebsanforderungen entspricht.

Kantengeometrie für Wärme- und Spannungsaufbau

Verschiedene Kantengeometrien spielen eine entscheidende Rolle bei der Steuerung der Wärmeverteilung und der Spannungsprofile in Schneidwerkzeugen. Die Form und Schärfe der Kante beeinflussen die Werkzeugleistung erheblich und helfen, vorzeitigen Verschleiß und Versagen zu verhindern. Zum Beispiel sorgen scharfkantige Werkzeuge für ein glatteres Schneiden, reduzieren die Wärmearaufbau und verteilen den Druck gleichmäßig über das Werkzeug, was bei Hochgeschwindigkeitsanwendungen von entscheidender Bedeutung ist. Verschiedene Geometrien, wie abgerundete oder gefasste Kanten, werden je nach spezifischen Schneidanforderungen eingesetzt – jede bietet unterschiedliche Vorteile bei der Wärmeregulation und der strukturellen Integrität.

Praxisbeispiele unterstreichen die Effektivität spezifischer Geometrien, die auf verschiedene Bedingungen zugeschnitten sind. Zum Beispiel trägt die Verwendung einer konvexen 'V'-Formation in den Tri-Lock-Modulsystemen von Mitsubishi dazu bei, seitliches Spiel zu eliminieren und Stress während komplexer Operationen zu reduzieren. Darüber hinaus können grafische Illustrationen visuelle Einblicke in diese Geometrien geben und deren Auswirkungen in verschiedenen Schneidenszenarien herausstellen – somit wird die Werkzeugauswahl optimiert, um die Schneidleistung zu maximieren und gleichzeitig die Werkzeuglebensdauer zu verlängern. Das Verständnis der Wechselwirkung zwischen Kantengeometrie und Schneideffizienz ist entscheidend, um hohe Produktivität zu erreichen und Betriebskosten zu minimieren.

Thermische Ausdehnung beim Hochgeschwindigkeitsschneiden

Die thermische Ausdehnung ist eine kritische Überlegung bei Hochgeschwindigkeitsfräsvorgängen, die sowohl die Werkzeugleistung als auch die Teilgenauigkeit beeinflusst. In Hochgeschwindigkeitsumgebungen kann die entstehende Wärme zu einer Ausdehnung des Fräswerkzeugs und des Werkstücks führen, was möglicherweise zu Abweichungen von den vorgegebenen Toleranzen führt. Dieses Problem tritt insbesondere bei langen Bearbeitungszeiten und hohen Drehzahlen auf, die Temperaturentwicklungen erhöhen können. Studien zeigen, dass thermische Schwankungen die Lebensdauer der Werkzeuge um bis zu 50 % verkürzen können, was die Notwendigkeit effektiver Temperaturmanagementmaßnahmen unterstreicht ( Die Bedeutung der Stabilität des Klingenhalters in Schneidvorgängen ). Die Implementierung fortschrittlicher Kühlstrategien, wie Nebel- oder Kryokühlung, hilft, unerwünschte thermische Effekte durch die Regelung der Temperatur zu reduzieren, wodurch Stabilität gewahrt und die Werkzeuglebensdauer verlängert wird.

Kühlmittelstrategien zur Temperaturregelung

Kühlstrategien sind essenziell für die Temperaturkontrolle während der Bearbeitungsprozesse. Die Auswahl des richtigen Kühlmediums – ob ölbasierend, wasserlöslich oder synthetisch – hängt vom zu bearbeitenden Material und dem spezifischen Betriebszusammenhang ab. Ölbasierende Kühlstoffe bieten zum Beispiel hervorragende Schmierung und sind ideal für komplexe Operationen, während wasserlösliche Optionen effektiv bei der Wärmeabfuhr sind. Forschungen zeigen, dass eine wirksame Kühlstoffmanagement die Werkzeuglebensdauer um bis zu 40 % verlängern und die Oberflächenqualität verbessern kann. Beim Einsatz eines Kühlmediumsystems ist es entscheidend, konstante Flussraten und Druckstufen sicherzustellen, um die thermische Regulation und die Bearbeitungseffizienz zu optimieren. Eine strategische Anwendung von Kühlstoff stabilisiert nicht nur die Temperaturen, sondern verbessert auch die Gesamtoperationsergebnisse.

Best Practices für erhöhte Stabilität

Techniken zur Minimierung von Kantenüberhängen

Die Verringerung der Werkzeugüberhanglänge ist von zentraler Bedeutung, da sie direkt auf die Schneidvibrationen einwirkt und die dimensionsbezogene Genauigkeit erhöht. Durch die Reduktion der Distanz zwischen der Schneide des Werkzeugs und seiner Halterung können wir die Ablenkung und Vibrationen erheblich verringern, die in Bearbeitungsprozessen häufig auftreten. Methoden zur Erreichung dieser Zielsetzung umfassen die Verwendung kürzerer Werkzeuglängen, die von Natur aus eine größere Steifigkeit bieten, sowie das Einsetzen von Spannmethoden, die den Druck gleichmäßig über die Halterung verteilen. Wissenschaftliche Forschungen, wie Studien zu Bearbeitungsdynamiken, deuten oft einen Zusammenhang zwischen längeren Überhängen und erhöhten Verschleißraten, was sich negativ auf die Leistung auswirkt. Erfolgreiche industrielle Anwendungen betonen die effektive Nutzung modularer Halter und fester integrierter Halter zur Minimierung des Überhangs, wodurch sich eine verbesserte Werkzeugleistung und -haltbarkeit in hochbelasteten Umgebungen wie der Automobilherstellung zeigt.

Protokolle für präzise Ausrichtung

Präzise Ausrichtung ist essenziell für die Einhaltung klingenhalter stabilität während der Schneidvorgänge, wodurch optimale Bearbeitungsergebnisse gewährleistet werden. Eine korrekte Ausrichtung verringert unerwünschte Belastungen auf die Maschine und ermöglicht präzise Schnitte, was die Lebensdauer der Anlage verlängert. Durch den Einsatz fortschrittlicher Techniken und Werkzeuge wie Laserausrichtungssysteme und Drehstabindikatoren kann der hohe Grad an Genauigkeit erreicht werden, der für eine optimale Klingenausrichtung notwendig ist. Mehrere Branchenstandards betonen die Bedeutung regelmäßiger Ausrichtungsprüfungen, was ihre Rolle bei einer verbesserten Betriebswirksamkeit und reduzierter Maschinenstillstandsdauer bestätigt. Die konsistente Anwendung dieser Protokolle hat sich als Weg zu vorhersagbareren und zuverlässigeren Bearbeitungsergebnissen erwiesen, insbesondere in Bereichen mit hohen Präzisionsanforderungen wie der Luft- und Raumfahrt oder der Automobilteileherstellung.

FAQ-Bereich

Welche Rolle spielt klingenhalter stabilität bei präzisem Schneiden?

Die Stabilität des Schneidhalters reduziert Vibrationen und verlängert das Werkzeugleben, was für präzise Schneidvorgänge essentiell ist.

Welche Vorteile bieten modulare Werkzeughalter?

Modulare Werkzeughalter bieten Flexibilität, Kosteneffizienz und Eignung für häufige Aufbauänderungen, haben jedoch im Vergleich zu massiven Haltern möglicherweise eine reduzierte Stabilität.

Warum werden massive Werkzeughalter bei hochbeanspruchten Operationen bevorzugt?

Massive Werkzeughalter bieten überlegene Steifigkeit und Strukturintegrität, was Präzision und Zuverlässigkeit bei anspruchsvollen Schneidvorgängen gewährleistet.

Wie unterscheiden sich PCBN- und Hartmetallmaterialien?

PCBN eignet sich wegen seiner überlegenen Härte zum Schneiden harter Materialien, während Hartmetall vielseitig für weichere Materialien und unter geringeren Härdebewertungen kosteneffektiv ist.

Warum ist eine Kühlstrategie wichtig?

Die Kühlstrategie ist entscheidend für die Temperaturregulierung beim Fräsen, was das Werkzeugleben verlängert und die Oberflächenqualität verbessert.