Podstawy stabilności trzymarki ostrzy w precyzyjnym cięciu

Redukcja drgań i długowieczność narzędzi

Stabilność trzymarka ostrzy odgrywa kluczową rolę w redukowaniu drgań podczas operacji precyzyjnego cięcia, co ostatecznie przedłuża żywotność narzędzia. Gdy drgania są minimalne, narzędzia do cięcia doświadczają mniejszego zużycia, co prowadzi do dłuższego okresu użytkowania i obniżonych kosztów zamiennych. Drgania podczas cięcia mogą być wyzwalane przez siły dynamiczne, takie jak niezrównoważenie maszyny oraz zewnętrzne zakłócenia, jak niezgodności materiału. Postępy technologiczne w dziedzinie trzymarków ostrzy pomogły w ograniczeniu drgań dzięki integracji materiałów złożonych i specjalistycznych projektów, które oferują zwiększone zdolności tłumienia. Według raportów branżowych, narzędzia z optymalnymi poziomami drgań pokazują znacząco zmniejszone tempo zużycia. To zmniejszenie można przypisać skutecznemu wchłanianiu i dyspersji energii drganiowej, co zmniejsza napięcie na krawędziach cięcia i pomaga utrzymać ostrość przez dłuższy czas.

Wpływ na dokładność wymiarową

Dokładność wymiarowa w precyzyjnym cięciu jest kluczowa, zwłaszcza dla branż takich jak lotnictwo i motoryzacja, gdzie konieczne są dokładne specyfikacje. Stabilność trzymarek ostrzy bezpośrednio wpływa na tolerancje i jakości powierzchni przez zapewnienie spójnego ciśnienia i ruchu podczas całego procesu cięcia. Stabilne trzymarki przeciwdziałają odchyleniom od pożądanych wymiarów, co poprawia jakość wyjściową produktu. Badania wykazały, że stabilne systemy trzymarek znacznie lepiej radzą sobie z utrzymaniem specyfikacji części, co prowadzi do mniejszej liczby błędów i potrzeby korekty. Przemysł motoryzacyjny stanowi przykład, gdzie aplikacje precyzyjne silnie zależą od stabilnych warunków cięcia. Eksperci podkreślają wagę uchwyt na ostrze stabilności przy osiąganiu ciasnych tolerancji i gładkich powierzchni, które są niezbędne dla komponentów o wysokiej wydajności.

Kompromisy sztywności w modułowych trzymaczach

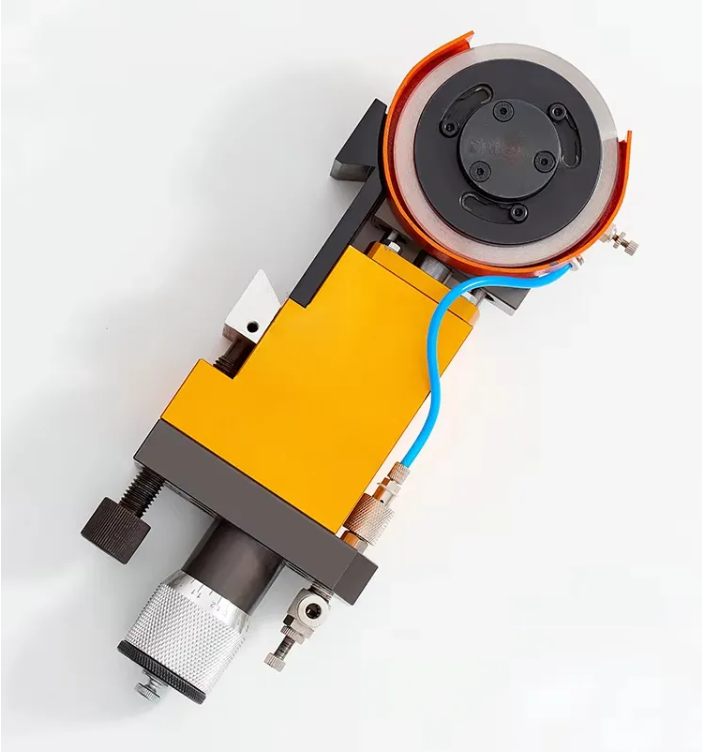

Wiertła modułowe oferują unikalny balans między elastycznością a stabilnością w zastosowaniach precyzyjnego cięcia. Te trzymaki są szczególnie korzystne, ponieważ są łatwe w konfiguracji, co pozwala na szybkie i kosztodajne zmiany narzędzi. Ta adaptowalność czyni je szczególnie odpowiednimi dla branż, w których niezbędne są częste dostosowywania konfiguracji obrabiania. Kluczowym zaletą trzymaków modułowych jest ich zdolność do minimalizacji kosztów zastępowania—gdy występuje zużycie, wymienia się tylko zużyte elementy, a nie całe urządzenie.

Elastyczność : Systemy modułowe pozwalają na łatwą zamienność i dostosowywanie do określonych wymagań cięcia, uwzględniając różne noże i konfiguracje.

Opłacalność : Ze względu na ich konstrukcję, wymiana dotyczy jedynie uszkodzonych lub zużytych części, co redukuje czas simply i koszty.

Wykorzystanie w przemyśle : Trzymaki modułowe wyróżniają się w środowiskach, w których wymagane są częste zmiany ustawień, takich jak produkcja samochodowa i lotnicza.

Jednakże, podstawowym wyzwaniem w przypadku modułowych konstrukcji jest ich wrodzona mechaniczna elastyczność, która może prowadzić do zmniejszonej stabilności w porównaniu z układami całościowymi. Może to wpłynąć na dokładność przy operacjach cięcia, gdzie wysoka sztywność jest niezbędna do minimalizacji odchylenia i utrzymania dokładności.

Strukturalne zalety trzymaków solidnych

Trzymaki solidne, lub całościowe układy, oferują wybitną integralność strukturalną i wydajność w operacjach cięcia o wysokim stresie. Ich konstrukcja zapewnia spójną sztywność i minimalne odchylenie, co gwarantuje, że narzędzie pozostaje stabilne i precyzyjne podczas wymagających zadań. Wykonane z odpornych materiałów, takich jak wysokiej jakości stal czy tungalowid, trzymaki solidne wytrzymują trudne warunki i uniemożliwiają deformację, co jest kluczowe dla utrzymania dokładnych tolerancji i jakości powierzchni.

W analizach ekspertów wykazano, że trzymaniki stałe prezentują lepsze wskaźniki wydajności w warunkach wysokiego obciążenia, przewyższając systemy modułowe pod względem sztywności. To czyni je idealnym rozwiązaniem dla zastosowań, w których precyzja i niezawodność są bezwzględne, takie jak w przemyśle lotniczym czy produkcji ciężkiego sprzętu. W określonych przypadkach użycia, przemysły obsługujące trudne materiały, takie jak stal hartowana, bardzo korzystają z zastosowania trzymaników solidnych ze względu na ich zdolność do utrzymywania dokładnych specyfikacji i redukcji zużycia narzędzi.

Wybór wstawek dla stabilnego wydajnego cięcia

PCBN vs. Karbид węgla: Dopasowanie twardości materiału

Wybór między PCBN (Polikrystalicznym Nitridem Borku) a materiałami z twardym stopem zależy od konkretnych wymagań aplikacyjnych i poziomów twardości materiałów. PCBN jest sławny z powodu swojej wyższej twardości i stabilności termicznej, szczególnie nadając się do cięcia twardych materiałów, takich jak metale ferromagnetyczne o twardości przekraczającej 58 HRC. Twardy stop, z drugiej strony, jest bardziej uniwersalnym rozwiązaniem dla mińszych materiałów lub zastosowań poniżej 50 HRC. Standardy branżowe sugerują, że wtyczki CBN są najefektywniejsze przy pracy z materiałami testującymi górne granice twardości, zapewniając niezbędną stabilność i precyzję w wymagających warunkach. Liczne badania wskazują, że PCBN wyróżnia się w precyzyjnym cięciu tam, gdzie najwyższa odporność na temperatury jest kluczowa, podczas gdy dla materiałów poniżej 50 HRC, twardy stop często jest ekonomiczniejszym rozwiązaniem bez kompromitacji efektywności.

Różnorodne wskazówki branżowe pomagają podjąć te decyzje, dostarczając porównań wydajności tych materiałów. Na przykład firma Mitsubishi Materials oferuje określone stopnie PCBN, takie jak IB10H do ciągłego cięcia oraz IB20H do cięcia przerywanego stali wytwardzonej, co pokazuje skuteczność PCBN w środowiskach o wysokim stresie. Korzystając z takich wglądu i standardów, użytkownicy mogą zoptymalizować wybór materiału, zapewniając efektywne i stabilne wydajność cięcia dopasowaną do ich potrzeb operacyjnych.

Geometria krawędzi dla rozkładu ciepła i stresu

Różne geometrie krawędzi odgrywają kluczową rolę w zarządzaniu rozkładem ciepła i profilami naprężeń w narzędziach cięcielnych.KS KS Kształt i ostrość krawędzi znacząco wpływa na wydajność narzędzia, pomagając w zapobieganiu przedwczesnemu zużyciu i awariom. Na przykład narzędzia o ostrych krawędziach zapewniają gładsze cięcie, zmniejszając nagromadzenie ciepła i równomiernie rozprowadzając naprężenia po narzędziu, co jest kluczowe w zastosowaniach wysokoszybowych. Różne geometrie, takie jak zaokrąglone lub ścięte krawędzie, są stosowane w zależności od konkretnych wymagań cięcia – każda z nich oferuje unikalne korzyści w zakresie zarządzania ciepłem i integralności strukturalnej.

Praktyczne zastosowania podkreślają skuteczność określonych geometrii dopasowanych do różnych warunków. Na przykład, użycie wypukłej formacji 'V' w modularnych systemach Tri-Lock produkowanych przez Mitsubishi pomaga eliminować ruch boczny i zmniejsza obciążenie podczas złożonych operacji. Ponadto, ilustracje graficzne mogą dostarczyć wizualnych wskazówek na temat tych geometrii, podkreślając ich wpływ w różnych scenariuszach cięcia – co kieruje wybór narzędzi w celu optymalizacji wydajności cięcia oraz maksymalizacji czasu życia narzędzia. Zrozumienie wzajemnego oddziaływania między geometrią krawędzi a efektywnością cięcia jest kluczowe dla osiągnięcia wysokiej produkcyjności i minimalizacji kosztów operacyjnych.

Rozszerzanie termiczne przy wysokoszybkościowym cięciu

Rozszerzalność cieplna jest kluczowym czynnikiem w operacjach cięcia wysokich prędkości, wpływając zarówno na wydajność narzędzia, jak i dokładność części. W środowiskach o wysokich prędkościach ciepło generowane przez proces może prowadzić do rozszerzania się narzędzia cięcia i pracy, co może spowodować odchylenia od zamierzonego dopuszczenia. Ten problem jest szczególnie widoczny przy długotrwałych cięciach i wysokich obrotach, które mogą zwiększyć wahania temperatury. Badania pokazują, że wahania termiczne mogą skrócić żywotność narzędzi o do 50%, podkreślając potrzebę efektywnego zarządzania temperaturą ( Ważność stabilności trzymacza ostrzy w operacjach cięcia ). Wprowadzenie zaawansowanych strategii chłodzenia, takich jak chłodzenie mgiełkowe lub kryogeniczne, pomaga ograniczyć niekorzystne efekty termiczne poprzez regulację temperatury, co pozwala utrzymać stabilność i przedłużyć żywotność narzędzia.

Strategie chłodzenia do kontroli temperatury

Strategie chłodzenia są kluczowe dla utrzymania kontroli temperatury podczas procesów obróbki. Wybór odpowiedniego chłodziwa – czy to naftowego, wodotropnego, czy syntetycznego – zależy od materiału poddawanego obróbce oraz konkretnego kontekstu operacyjnego. Na przykład, chłodziwa naftowe oferują doskonałe smarowanie i są idealne do złożonych operacji, podczas gdy wodotropne są efektywne w szybkim odsysaniu ciepła. Badania wskazują, że skuteczne zarządzanie chłodziwem może przedłużyć żywot narzędzia o do 40% i poprawić jakość powierzchni. Podczas implementacji systemu chłodzenia ważne jest zapewnienie spójnych przepływów i poziomów ciśnienia, aby zoptymalizować regulację termiczną i wydajność obróbkową. Strategiczne stosowanie chłodziwa nie tylko stabilizuje temperatury, ale również poprawia ogólne wyniki operacyjne.

Najlepsze praktyki w celu zwiększenia stabilności

Techniki minimalizacji wychodzenia

Zmniejszenie przekroczenia narzędzia jest kluczowe, ponieważ直接影响 drgań podczas cięcia i poprawia dokładność wymiarową. Poprzez zmniejszenie odległości między ostrzem narzędzi a jego uchwytem możemy znacząco obniżyć odchylenie i drgania, które są powszechne w procesach obróbki. Metody osiągnięcia tego obejmują używanie krótszych długości narzędzi, które naturalnie oferują większą sztywność, oraz stosowanie metod zaciskania, które równomiernie rozprowadzają ciśnienie narzędzia po uchwycie. Badania naukowe, takie jak studia skupione na dynamice obróbki, często wskazują korelację między dłuższymi przekroczeniami a zwiększanymi tempami zużycia narzędzi, co negatywnie wpływa na wydajność. Udane zastosowania przemysłowe podkreślają skuteczne użycie trzymaczy modułowych i integralnych trzymaczy solidnych do minimalizacji przekroczenia, pokazując poprawioną wydajność narzędzi i dłuższe życie w środowiskach o wysokim stresie, takich jak produkcja samochodowa.

Protokoły Precyzyjnego Wyrównania

Precyzyjne wyrównanie jest kluczowe do utrzymania uchwyt na ostrze stabilność podczas operacji cięcia, zapewniając optymalne wyniki obróbki. Poprawne wyrównanie zmniejsza niepożądane naprężenia maszyny, ułatwiając dokłady cięcia i przedłużając żywotność urządzenia. Wykorzystywanie zaawansowanych technik i narzędzi, takich jak systemy wyrównania laserowego i wskaźniki wahadłowe, może zapewnić wysoki stopień dokładności niezbędny do optymalnego umiejscowienia ostrza. Kilka standardów branżowych podkreśla wagę regularnych sprawdzeń wyrównania, potwierdzając ich rolę w poprawie efektywności działania i zmniejszeniu simplyfikacji maszyny. Spójne stosowanie tych protokołów zostało udowodnione, że prowadzi do bardziej przewidywalnych i niezawodnych wyników obróbki, zwłaszcza w środowiskach wymagających wysokiej precyzji, takich jak produkcja części lotniczych lub samochodowych.

Sekcja FAQ

Jaka jest rola uchwyt na ostrze stabilności w precyzyjnym cięciu?

Stabilność trzymarki redukuje drgania i przedłuża żywotność narzędzia, co jest niezbędne dla operacji precyzyjnego cięcia.

Jakie są zalety modułowych trzymaczy narzędzi?

Modułowe trzymacze narzędzi oferują elastyczność, kosztowność i przystosowanie do częstych zmian konfiguracji, хотя mogą mieć obniżoną stabilność w porównaniu do trzymaczy solidnych.

Dlaczego trzymacze solidne są wolicjonowane dla operacji o wysokim stresie?

Trzymacze solidne zapewniają wyższą sztywność i integralność strukturalną, gwarantując precyzję i niezawodność podczas wymagających zadań cięcia.

Jak różnią się materiały PCBN i twarda stopiona?

PCBN jest odpowiednie do cięcia twardych materiałów dzięki swojemu większemu twardości, podczas gdy twarde stopy są uniwersalne dla mniejszych materiałów i ekonomiczne przy niższych poziomach twardości.

Dlaczego strategia chłodzenia jest ważna?

Strategia chłodzenia jest kluczowa dla kontroli temperatury podczas obróbki, co przekłada się na dłuższy żywot narzędzia i poprawę jakości powierzchniowego skończenia.