Fondamenti della stabilità del supporto per lame nel taglio di precisione

Riduzione delle Vibrazioni e Longevità degli Strumenti

La stabilità del supporto per lame gioca un ruolo fondamentale nel ridurre le vibrazioni durante le operazioni di taglio di precisione, prolungando in ultima analisi la durata degli strumenti. Quando le vibrazioni sono ridotte al minimo, gli strumenti da taglio subiscono meno usura, il che porta a una vita utile più lunga e costi di sostituzione ridotti. Le vibrazioni durante il taglio possono essere generate da forze dinamiche come l'instabilità della macchina e da disturbi esterni come le incongruenze del materiale. I progressi tecnologici nei supporti per lame hanno aiutato a mitigare le vibrazioni grazie all'integrazione di materiali compositi e progetti specializzati, che offrono migliori capacità di smorzamento. Secondo rapporti industriali, gli strumenti con livelli ottimizzati di vibrazione dimostrano un tasso di usura significativamente ridotto. Questa riduzione può essere attribuita all'assorbimento efficace e alla dissipazione dell'energia vibratoria, che riduce lo stress sui bordi di taglio e aiuta a mantenere la loro affilatura per periodi più lunghi.

Impatto sull'accuratezza dimensionale

La precisione dimensionale nel taglio di precisione è fondamentale, soprattutto per settori come l'aerospaziale e l'automotive, dove sono necessarie specifiche esatte. La stabilità dei supporti per lame influenza direttamente i tolleranze e la qualità delle finiture superficiali, garantendo una pressione e un movimento costanti durante il processo di taglio. I supporti per lame stabili impediscono deviazioni dalle misure desiderate, migliorando così la qualità del risultato. Ricerche hanno dimostrato che i sistemi di supporto stabili superano significativamente quelli instabili nel mantenere le specifiche dei componenti, riducendo gli errori e la necessità di rifiniture. L'industria automobilistica fornisce un caso di studio in cui le applicazioni di precisione dipendono pesantemente da condizioni di taglio stabili. Gli esperti sottolineano l'importanza della porta lama stabilità per raggiungere piccole tolleranze e finiture superficiali lisce, che sono essenziali per componenti ad alta prestazione.

Compromessi di rigidità nei portatool modulari

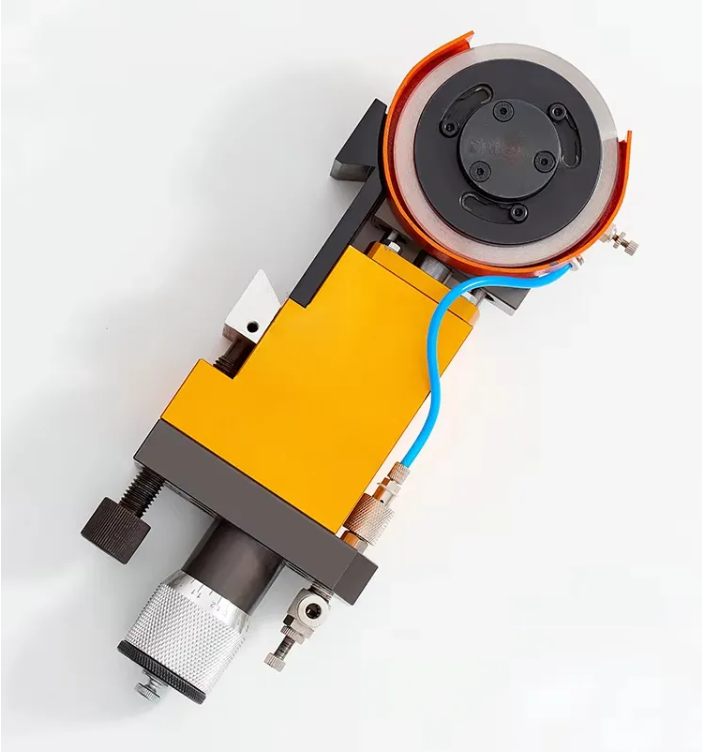

Gli attrezzi modulari offrono un equilibrio unico tra flessibilità e stabilità nelle applicazioni di taglio di precisione. Questi attrezzi sono altamente vantaggiosi perché sono facili da configurare, il che consente cambiamenti strumentali rapidi ed economici. Questa adattabilità li rende particolarmente adatti per settori in cui sono necessari aggiustamenti frequenti delle impostazioni di lavorazione. Un vantaggio cruciale dei supporti modulari è la loro capacità di minimizzare i costi di sostituzione—quando si verifica usura, solo il componente danneggiato deve essere sostituito piuttosto che l'intero sistema.

Flessibilità : I sistemi modulari consentono una facile interscambiabilità e personalizzazione per soddisfare specifici requisiti di taglio, accogliendo varie lame e configurazioni.

Economico : A causa del loro design, solo le parti danneggiate o logorate hanno bisogno di essere sostituite, riducendo il tempo di inattività e le spese.

Applicazioni industriali : Gli attrezzi modulari si distinguono in ambienti che richiedono cambi frequenti delle impostazioni, come nella produzione automobilistica e aerospaziale.

Tuttavia, la principale sfida con i progetti modulari è la loro flessibilità meccanica intrinseca, che può portare a una riduzione della stabilità rispetto ai sistemi integrali. Ciò potrebbe influire sulla precisione nelle operazioni di taglio dove è necessaria una grande rigidità per minimizzare la flessione e mantenere l'accuratezza.

Vantaggi strutturali dei portaferri solidi

I portaferri solidi, o sistemi integrali, offrono un'eccellente integrità strutturale e prestazioni in operazioni di taglio ad alta tensione. La loro costruzione garantisce una rigidità costante e una minima flessione, assicurando che lo strumento rimanga stabile e preciso durante compiti impegnativi. Realizzati con materiali robusti come acciaio di alta qualità o carburo di tungsteno, i portaferri solidi resistono a condizioni severe e impediscono la deformazione, cosa fondamentale per mantenere tolleranze precise e finiture superficiali.

In analisi esperte, i portatagli solidi dimostrano prestazioni superiori sotto condizioni di alto stress, superando i sistemi modulari in termini di rigidezza. Questo li rende ideali per applicazioni in cui precisione e affidabilità sono non negoziabili, come nell'aerospazio o nella produzione di macchinari pesanti. Per casi d'uso particolari, le industrie che gestiscono materiali difficili come l'acciaio indurito traggono grande beneficio dall'uso di portatagli solidi a causa della loro capacità di mantenere specifiche esatte e ridurre il logoramento degli strumenti.

Selezione degli inserti per un'efficienza di taglio stabile

PCBN vs. Carburo: Corrispondenza della durezza dei materiali

La scelta tra PCBN (Polycrystalline Boron Nitride) e materiali in carburo dipende dai requisiti specifici dell'applicazione e dai livelli di durezza del materiale. Il PCBN è noto per la sua eccellente durezza e stabilità termica, in particolare adatto per tagliare materiali duri come metalli ferrosi con livelli di durezza superiori a 58 HRC. Il carburo, d'altra parte, è una scelta più versatile per materiali più morbidi o applicazioni sotto i 50 HRC. Gli standard industriali suggeriscono che gli inserti in CBN siano più efficaci quando si lavorano materiali che sfidano i limiti massimi di durezza, fornendo la stabilità e la precisione necessarie in condizioni difficili. Numerosi studi indicano che il PCBN eccelle nel taglio di precisione dove è fondamentale una alta resistenza termica, anche se per materiali sotto i 50 HRC, il carburo tende a essere la scelta economica senza compromettere l'efficacia.

Diverse linee guida dell'industria aiutano a informare queste decisioni fornendo confronti sulle prestazioni di questi materiali. Ad esempio, Mitsubishi Materials offre specifici gradi di PCBN come IB10H per il taglio continuo e IB20H per il taglio interrotto dell'acciaio indurito, dimostrando l'efficacia mirata del PCBN in ambienti ad alta stress. Utilizzando tali intuizioni e standard, gli utenti possono ottimizzare la selezione dei materiali, garantendo un'efficienza e una stabilità del taglio adattate alle loro esigenze operative.

Geometria del bordo per la distribuzione del calore e dello stress

Diverse geometrie dei bordi giocano un ruolo fondamentale nella gestione della distribuzione del calore e dei profili di stress negli utensili da taglio. La forma e la lucentezza del bordo influenzano in modo significativo le prestazioni dell'utensile, aiutando a prevenire il logoramento prematuro e l'insuccesso. Ad esempio, gli strumenti con bordi affilati garantisco un taglio più uniforme, riducendo l'accumulo di calore e distribuendo lo stress in modo uniforme sull'utensile, il che è cruciale nelle applicazioni ad alta velocità. Varie geometrie, come bordi arrotondati o smussati, vengono utilizzate in base alle specifiche esigenze di taglio—ognuna offre benefici distinti nella gestione del calore e nell'integrità strutturale.

Le applicazioni pratiche sottolineano l'efficacia di geometrie specifiche adattate a condizioni variabili. Ad esempio, l'uso di una formazione convessa a 'V' nei sistemi modulari Tri-Lock di Mitsubishi aiuta ad eliminare il movimento da parte a parte e riduce lo stress durante operazioni intricate. Inoltre, le illustrazioni grafiche possono fornire intuizioni visive su queste geometrie, evidenziandone l'impatto in diversi scenari di taglio—guidando così la selezione degli strumenti per ottimizzare le prestazioni di taglio e massimizzare la durata dello strumento. Comprendere l'interazione tra geometria del bordo e efficienza di taglio è essenziale per raggiungere un'alta produttività e minimizzare i costi operativi.

Espansione termica nel taglio ad alta velocità

La dilatazione termica è una considerazione critica nelle operazioni di taglio ad alta velocità, influenzando sia le prestazioni dello strumento che l'accuratezza della parte. In ambienti ad alta velocità, il calore generato può portare alla dilatazione dello strumento di taglio e del pezzo lavorato, potenzialmente causando deviazioni dalle tolleranze previste. Questa questione è particolarmente evidente con durate di taglio lunghe e rotazioni ad alta velocità, che possono aumentare le variazioni di temperatura. Gli studi dimostrano che le fluttuazioni termiche possono ridurre la durata degli strumenti fino al 50%, sottolineando la necessità di un efficace controllo della temperatura. L'Importanza della Stabilità del Portalama nelle Operazioni di Taglio l'implementazione di strategie avanzate di raffreddamento, come il raffreddamento a nebbia o criogenico, aiuta a mitigare gli effetti termici indesiderati regolando la temperatura, mantenendo così la stabilità e prolungando la vita dello strumento.

Strategie di Raffreddamento per il Controllo della Temperatura

Le strategie di raffreddamento sono fondamentali per mantenere il controllo della temperatura durante i processi di lavorazione. La scelta del raffreddante giusto—sia a base di olio, solubile in acqua o sintetico—dipende dal materiale da lavorare e dal contesto operativo specifico. I raffreddanti a base di olio, ad esempio, forniscono un'eccellente lubrificazione ed sono ideali per operazioni complesse, mentre le opzioni solubili in acqua sono efficaci nel dissipare il calore rapidamente. Le ricerche indicano che una gestione efficace del raffreddante può aumentare la durata degli strumenti fino al 40% e migliorare la qualità della finitura superficiale. Quando si implementa un sistema di raffreddamento, è fondamentale garantire flussi costanti e livelli di pressione per ottimizzare il controllo termico e l'efficienza della lavorazione. L'applicazione strategica del raffreddante non solo stabilizza le temperature, ma migliora anche i risultati operativi complessivi.

Migliori Pratiche per un'Aumentata Stabilità

Tecniche di Minimizzazione del Pendolo

Ridurre il pendolo dell'attrezzo è fondamentale perché influisce direttamente sulle vibrazioni di taglio e migliora l'accuratezza dimensionale. Minimizzando la distanza tra il bordo tagliente dell'attrezzo e il relativo supporto, possiamo ridurre significativamente la flessione e le vibrazioni, fenomeni comuni nei processi di lavorazione. Le tecniche per ottenere ciò includono l'uso di lunghezze d'attrezzi più corte, che offrono intrinsecamente una maggiore rigidità, e l'adozione di metodi di fissaggio che distribuiscono equamente la pressione sull'attrezzo attraverso il supporto. Ricerche scientifiche, come studi focalizzati sulla dinamica della lavorazione, spesso indicano una correlazione tra pendoli più lunghi e un aumento dei tassi di usura degli attrezzi, che influiscono negativamente sulle prestazioni. Applicazioni industriali di successo evidenziano l'uso efficace di manici modulari e manici integrali solidi per minimizzare il pendolo, dimostrando un miglioramento delle prestazioni e della durata degli attrezzi in ambienti ad alta stressante come la produzione automobilistica.

Protocolli di Allineamento Preciso

L'allineamento preciso è fondamentale per mantenere porta lama stabilità durante le operazioni di taglio, garantendo risultati ottimali di lavorazione. Un allineamento corretto riduce lo stress indesiderato sulla macchina, facilitando tagli precisi e prolungando la vita dell'attrezzatura. L'utilizzo di tecniche e strumenti avanzati, come sistemi di allineamento laser e indicatori a dial, può fornire il grado elevato di precisione necessario per un posizionamento ottimale della lama. Alcuni standard industriali sottolineano l'importanza dei controlli regolari di allineamento, confermando il loro ruolo nell'aumento dell'efficienza operativa e nella riduzione del tempo di inattività della macchina. L'applicazione coerente di questi protocolli ha dimostrato di portare a risultati di lavorazione più prevedibili e affidabili, specialmente in contesti che richiedono alta precisione, come la produzione di componenti per l'aerospazio o l'automotive.

Sezione FAQ

Qual è il ruolo della porta lama stabilità nel taglio preciso?

La stabilità del supporto della lama riduce le vibrazioni e prolunga la durata degli strumenti, elemento fondamentale per le operazioni di taglio preciso.

Quali sono i vantaggi dei portattrezzi modulari?

I portattrezzi modulari offrono flessibilità, efficacia costi e adattabilità a frequenti cambiamenti di impostazione, sebbene potrebbero avere una stabilità ridotta rispetto ai reggitori solidi.

Perché i reggitori solidi sono preferiti per operazioni a alto stress?

I reggitori solidi forniscono una maggiore rigidità e integrità strutturale, garantendo precisione e affidabilità durante i compiti di taglio impegnativi.

In che modo i materiali PCBN e carburo di silicio differiscono?

Il PCBN è adatto per tagliare materiali duri grazie alla sua superiorità in termini di durezza, mentre il carburo è versatile per materiali più morbidi ed economico a livelli di durezza più bassi.

Perché è importante la strategia di raffreddamento?

La strategia di raffreddamento è fondamentale per il controllo della temperatura durante la lavorazione, migliorando la durata dell'utensile e migliorando la qualità della finitura superficiale.