Principes fondamentaux de la stabilité du porte-lame dans le découpage de précision

Réduction des Vibrations et Longévité de l'Outil

La stabilité du porte-lame joue un rôle clé dans la réduction des vibrations lors des opérations de découpe précise, prolongeant ainsi la durée de vie de l'outil. Lorsque les vibrations sont minimisées, les outils de coupe subissent moins d'usure, ce qui se traduit par une durée de vie plus longue et des coûts de remplacement réduits. Les vibrations lors de la coupe peuvent être générées par des forces dynamiques telles que l'imbalance de la machine et des perturbations externes comme les irrégularités du matériau. Les progrès technologiques dans les porte-lames ont aidé à atténuer les vibrations grâce à l'intégration de matériaux composites et de conceptions spécialisées, offrant de meilleures capacités d'amortissement. Selon des rapports industriels, les outils avec des niveaux de vibration optimisés montrent une usure significativement réduite. Cette réduction peut être attribuée à l'absorption efficace et à la dissipation de l'énergie vibratoire, ce qui réduit la contrainte sur les arêtes de coupe et aide à maintenir leur tranchant sur une période prolongée.

Impact sur la précision dimensionnelle

La précision dimensionnelle dans le découpage de précision est cruciale, en particulier pour des secteurs comme l'aérospatial et l'automobile où des spécifications exactes sont nécessaires. La stabilité des porte-lames influence directement les tolérances et les finitions de surface en assurant une pression et un mouvement constants tout au long du processus de coupe. Les porte-lames stables empêchent les écarts par rapport aux mesures souhaitées, améliorant ainsi la qualité du résultat. Des recherches ont montré que les systèmes de fixation stables surpassent considérablement ceux instables pour maintenir les spécifications des pièces, réduisant ainsi les erreurs et le besoin de reprise. L'industrie automobile offre un cas d'étude où les applications de précision dépendent fortement de conditions de coupe stables. Les experts soulignent l'importance de porte-lame la stabilité pour atteindre de fines tolérances et des finitions de surface lisses, qui sont essentielles pour des composants haute performance.

Compromis de rigidité dans les porte-outils modulaires

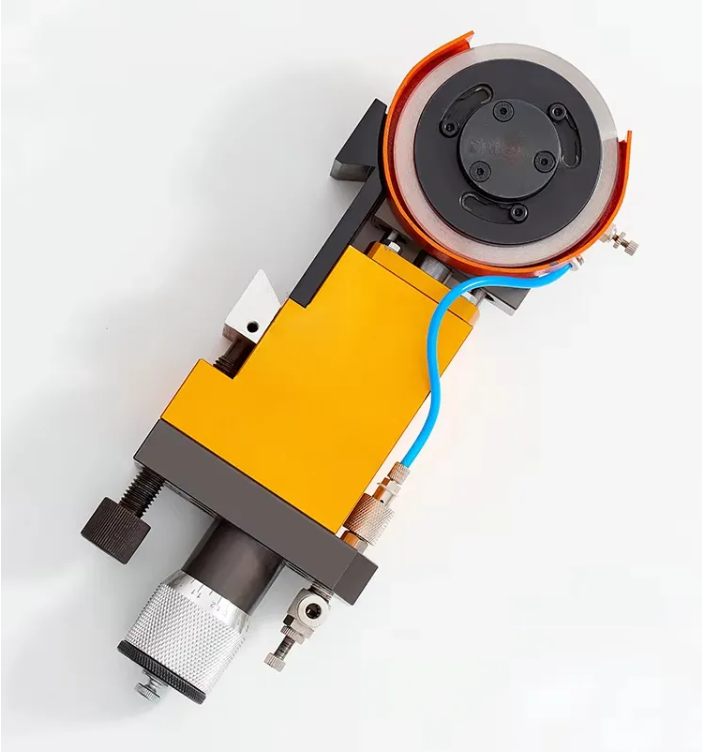

Les porte-outils modulaires offrent un équilibre unique entre flexibilité et stabilité dans les applications de découpe précise. Ces porte-outils sont très avantageux car ils sont faciles à configurer, permettant ainsi des changements d'outils rapides et coûteux efficacement. Cette adaptabilité les rend particulièrement appropriés pour les industries où des ajustements fréquents des configurations d'usinage sont nécessaires. Un avantage crucial des porte-outils modulaires est leur capacité à minimiser les coûts de remplacement—lorsque l'usure se produit, seule la pièce usée doit être remplacée et non le système entier.

Flexibilité : Les systèmes modulaires permettent une interchangeabilité et une personnalisation faciles pour répondre aux besoins spécifiques de découpe, en acceptant diverses lames et configurations.

Rentabilité : En raison de leur conception, seules les parties endommagées ou usées doivent être remplacées, réduisant les temps d'arrêt et les coûts.

Applications dans l'industrie : Les porte-outils modulaires excellemment dans les environnements nécessitant des changements de configuration fréquents, tels que dans la fabrication automobile et aérospatiale.

Cependant, le principal défi lié aux conceptions modulaires réside dans leur flexibilité mécanique inhérente, qui peut entraîner une stabilité réduite par rapport aux systèmes intégraux. Cela pourrait affecter la précision dans les opérations de coupe où une grande rigidité est nécessaire pour minimiser la flexion et maintenir l'exactitude.

Avantages structurels des porte-outils solides

Les porte-outils solides, ou systèmes intégraux, offrent une excellente intégrité structurelle et des performances dans les opérations de coupe sous haute contrainte. Leur construction assure une rigidité constante et une faible flexion, garantissant que l'outil reste stable et précis pendant les tâches exigeantes. Fabriqués à partir de matériaux robustes comme l'acier de haute qualité ou le carbure de tungstène, les porte-outils solides résistent aux conditions sévères et empêchent toute déformation, ce qui est crucial pour maintenir des tolérances précises et des finitions de surface.

Dans les analyses d'experts, les porte-outils solides montrent des performances supérieures sous des conditions de forte contrainte, surpassant les systèmes modulaires en termes de rigidité. Cela les rend idéaux pour des applications où la précision et la fiabilité sont non négociables, comme dans l'aérospatial ou la fabrication de machinerie lourde. Pour certains cas d'utilisation, les industries qui traitent des matériaux difficiles tels que l'acier trempé bénéficient grandement de l'utilisation de porte-outils solides en raison de leur capacité à maintenir des spécifications exactes et à réduire l'usure des outils.

Sélection des inserts pour une performance de coupe stable

PCBN vs. carbure : correspondance de la dureté du matériau

Le choix entre le PCBN (Nitrure de bore polycristallin) et les matériaux en carbure dépend des exigences spécifiques de l'application et des niveaux de dureté des matériaux. Le PCBN est réputé pour sa dureté exceptionnelle et sa stabilité thermique, en particulier adapté pour usiner des matériaux durs comme les métaux ferreux avec des niveaux de dureté dépassant 58 HRC. Le carbure, en revanche, est un choix plus polyvalent pour les matériaux doux ou les applications en dessous de 50 HRC. Les normes industrielles indiquent que les inserts en CBN sont les plus efficaces lorsqu'il s'agit d'usiner des matériaux testant les limites supérieures de la dureté, offrant la stabilité et la précision nécessaires dans des conditions exigeantes. De nombreuses études montrent que le PCBN excelle dans l'usinage de précision où une forte résistance thermique est primordiale, bien que pour les matériaux en dessous de 50 HRC, le carbure tend à être le choix économique sans compromettre l'efficacité.

Diverses lignes directrices sectorielles aident à éclairer ces décisions en fournissant des comparaisons de performance de ces matériaux. Par exemple, Mitsubishi Materials propose des grades spécifiques de PCBN comme l'IB10H pour l'usinage continu et l'IB20H pour l'usinage interrompu de l'acier durci, mettant en avant l'efficacité ciblée du PCBN dans des environnements sous haute contrainte. En exploitant de telles informations et normes, les utilisateurs peuvent optimiser leur choix de matériau, garantissant une performance d'usinage efficace et stable adaptée à leurs besoins opérationnels.

Géométrie de l'arête pour la distribution de la chaleur et des contraintes

Différentes géométries de bord jouent un rôle crucial dans la gestion de la distribution de la chaleur et des profils de contrainte dans les outils de coupe. La forme et l'acuité du bord influencent considérablement les performances de l'outil, aidant à prévenir l'usure prématurée et les pannes. Par exemple, les outils aux bords tranchants assurent une coupe plus fluide, réduisant l'accumulation de chaleur et répartissant les contraintes uniformément sur l'outil, ce qui est crucial dans les applications à haute vitesse. Diverses géométries, telles que des bords arrondis ou chanfreinés, sont utilisées en fonction des exigences spécifiques de coupe - chacune offrant des avantages distincts en termes de gestion de la chaleur et d'intégrité structurelle.

Les applications pratiques soulignent l'efficacité de géométries spécifiques adaptées à des conditions variées. Par exemple, l'utilisation d'une formation en 'V' convexe dans les systèmes modulaires Tri-Lock de Mitsubishi aide à éliminer le mouvement latéral et réduit les contraintes lors d'opérations complexes. De plus, les illustrations graphiques peuvent fournir des insights visuels sur ces géométries, mettant en avant leur impact dans différents scénarios de coupe — guidant ainsi la sélection des outils pour optimiser les performances de coupe tout en maximisant la durée de vie de l'outil. Comprendre l'interaction entre la géométrie de l'arête et l'efficacité de coupe est essentiel pour atteindre une haute productivité et minimiser les coûts opérationnels.

Expansion thermique en découpe haute vitesse

L'expansion thermique est une considération critique dans les opérations de découpe à haute vitesse, affectant à la fois les performances de l'outil et la précision des pièces. Dans des environnements à haute vitesse, la chaleur générée peut entraîner l'expansion de l'outil de coupe et de la pièce travaillée, pouvant provoquer des écarts par rapport aux tolérances prévues. Ce problème est particulièrement prononcé avec des durées de coupe longues et des rotations à haute vitesse, qui peuvent augmenter les variations de température. Des études montrent que les fluctuations thermiques peuvent réduire la durée de vie des outils jusqu'à 50 %, soulignant la nécessité d'une gestion efficace de la température ( L'Importance de la Stabilité du Porte-Lames dans les Opérations de Coupe ). La mise en œuvre de stratégies de refroidissement avancées, telles que le refroidissement par brume ou cryogénique, aide à atténuer les effets thermiques indésirables en régulant la température, permettant ainsi de maintenir la stabilité et de prolonger la durée de vie de l'outil.

Stratégies de fluide de refroidissement pour le contrôle de la température

Les stratégies de refroidissement sont essentielles pour maintenir le contrôle de la température pendant les processus d'usinage. Le choix du bon refroidissant — que ce soit à base d'huile, soluble dans l'eau ou synthétique — dépend du matériau usiné et du contexte opérationnel spécifique. Les refroidissants à base d'huile, par exemple, offrent une excellente lubrification et sont idéaux pour les opérations complexes, tandis que les options solubles dans l'eau sont efficaces pour dissiper rapidement la chaleur. Des recherches montrent qu'une gestion efficace du refroidissant peut augmenter la durée de vie de l'outil jusqu'à 40 % et améliorer la qualité de la finition de surface. Lors de la mise en œuvre d'un système de refroidissement, il est crucial de garantir des débits constants et des niveaux de pression pour optimiser la régulation thermique et l'efficacité de l'usinage. Une application stratégique du refroidissant stabilise non seulement les températures, mais améliore également les résultats opérationnels globaux.

Meilleures pratiques pour une stabilité accrue

Techniques de minimisation du porte-à-faux

Réduire l'encombrement de l'outil est crucial car il influence directement les vibrations de coupe et améliore la précision dimensionnelle. En minimisant la distance entre la lame de coupe de l'outil et son support, nous pouvons considérablement réduire la flexion et les vibrations, qui sont fréquentes dans les processus d'usinage. Les techniques pour y parvenir incluent l'utilisation de longueurs d'outils plus courtes, qui offrent intrinsèquement une plus grande rigidité, et l'emploi de méthodes de serrage qui répartissent la pression de l'outil uniformément sur le support. Des recherches scientifiques, telles que des études se concentrant sur la dynamique de l'usinage, montrent souvent une corrélation entre des encombrements plus longs et des taux d'usure accrus des outils, ce qui affecte négativement les performances. Des applications industrielles réussies soulignent l'utilisation efficace de porte-outils modulaires et de supports intégraux solides pour minimiser l'encombrement, démontrant une meilleure performance et une durée de vie accrue des outils dans des environnements à forte contrainte comme la fabrication automobile.

Protocoles d'alignement précis

L'alignement précis est essentiel pour maintenir porte-lame stabilité pendant les opérations de découpe, garantissant des résultats de usinage optimaux. Un alignement correct réduit les contraintes indésirables sur la machine, facilitant des coupes précises et prolongeant la durée de vie de l'équipement. L'utilisation de techniques et d'outils avancés, tels que des systèmes d'alignement au laser et des indicateurs à aiguille, peut fournir le degré élevé de précision nécessaire pour un positionnement optimal de la lame. Plusieurs normes industrielles soulignent l'importance des vérifications d'alignement régulières, confirmant leur rôle dans une efficacité opérationnelle améliorée et une réduction du temps d'arrêt des machines. L'application constante de ces protocoles a été montrée comme menant à des résultats d'usinage plus prévisibles et fiables, en particulier dans des contextes nécessitant une grande précision, tels que la fabrication de pièces pour l'aéronautique ou l'automobile.

Section FAQ

Quel rôle joue porte-lame la stabilité dans la découpe de précision ?

La stabilité du porte-lame réduit les vibrations et prolonge la durée de vie de l'outil, ce qui est essentiel pour les opérations de découpe précise.

Quels sont les avantages des porte-outils modulaires ?

Les porte-outils modulaires offrent une flexibilité, un rapport coût-efficacité avantageux et conviennent aux changements fréquents de configuration, bien qu'ils puissent avoir une stabilité réduite par rapport aux porte-outils solides.

Pourquoi préfère-t-on les porte-outils solides pour les opérations sous fortes contraintes ?

Les porte-outils solides offrent une rigidité et une intégrité structurelle supérieures, garantissant précision et fiabilité pendant les tâches d'usinage exigeantes.

En quoi les matériaux PCBN et carbure diffèrent-ils ?

Le PCBN est adapté pour couper des matériaux durs en raison de sa dureté supérieure, tandis que le carbure est polyvalent pour les matériaux plus doux et économique à des niveaux de dureté inférieurs.

Pourquoi la stratégie de refroidissement est-elle importante ?

La stratégie de refroidissement est cruciale pour le contrôle de la température pendant l'usinage, améliorant la durée de vie de l'outil et optimisant la qualité de la finition de surface.