اصول پایداری داردهنگرهای چاقو در برش نauساز

کاهش ارتعاش و طول عمر ابزار

ثبات نگهدار بلاد نقش اساسی در کاهش ارتعاشات طی عملیات برش دقیق ایفا میکند، که در نهایت به طولانیتر شدن عمر ابزار منجر میشود. هنگامی که ارتعاشات کاهش مییابند، ابزارهای برش کمتر تحت خستگی و زیان قرار میگیرند، که این موضوع منجر به عمر سرویسی بلندتر و هزینههای جایگزینی کمتر میشود. ارتعاشات در برش میتوانند توسط نیروهای دینامیکی مانند عدم تعادل ماشین و اغتشاشات خارجی مانند ناسازگاریهای مواد تولید شوند. پیشرفتهای فناوری در نگهدارهای بلاد کمک کرده است تا ارتعاشات را از طریق استفاده از مواد مرکب و طراحیهای اختصاصی کاهش دهد، که ظرفیتهای میرایی بالاتری ارائه میدهند. بر اساس گزارشهای صنعتی، ابزارهایی که سطح ارتعاش بهینهای دارند، نرخ خستگی معناداری کمتر نشان میدهند. این کاهش قابل نسبت کردن به جذب و پراکنش مؤثر انرژی ارتعاشی است، که استرس روی لبههای برش را کاهش میدهد و به حفظ تیزی آنها برای دورهای طولانیتر کمک میکند.

اثر بر دقت ابعادی

دقت ابعادی در برش نauساز بسیار حیاتی است، به ویژه برای صنایعی مانند فضایی و خودرو که نیاز به مشخصات دقیق دارند. پایداری داردهنگرهای چاقو به طور مستقیم روی تحملات و پوششهای سطحی تأثیر میگذارد با اطمینان از فشار و حرکت ثابت طی فرآیند برش. داردهنگرهای پایدار انحراف از اندازههای مورد نظر را جلوگیری میکنند و این موضوع کیفیت خروجی را افزایش میدهد. تحقیقات نشان داده است که سیستمهای داردهنگر پایدار به طور قابل توجهی در نگهداری مشخصات قطعات عملکرد بهتری نسبت به سیستمهای ناپایدار دارند که منجر به کاهش خطاهای و نیاز به بازکاری میشود. صنعت خودرو مطالعه موردی ارائه میدهد که در آن برنامههای نauساز به شدت به شرایط برش پایدار وابسته هستند. کارشناسان اهمیت پایداری را برای دستیابی به تحملات نau و پوششهای سطحی هموار تاکید میکنند که برای اجزای با عملکرد بالا ضروری هستند. نگهدارنده تیغه پایداری برای دستیابی به تحملات نau و پوششهای سطحی هموار، که برای اجزای با عملکرد بالا ضروری هستند، اهمیت دارد.

معادله سختی در نگهدارندههای ماژولی

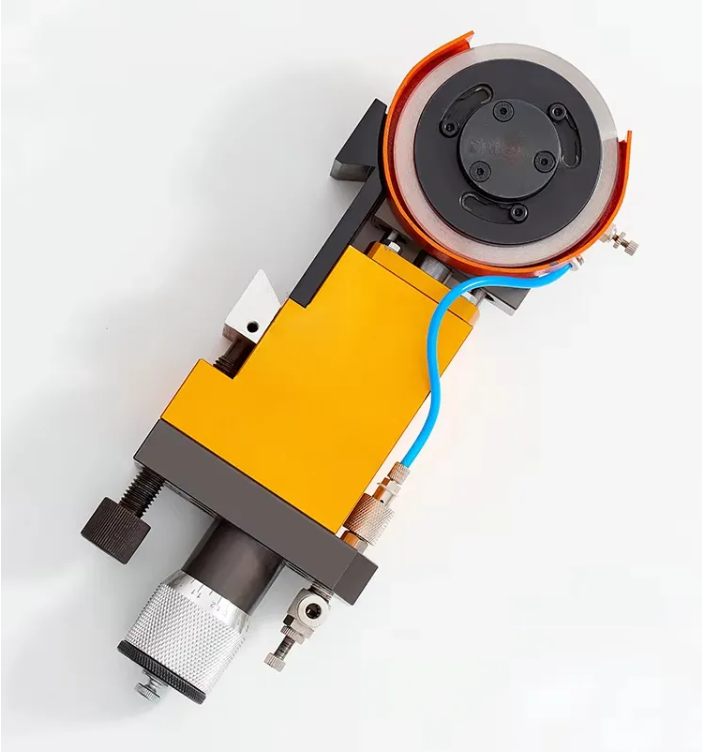

ابزارگیرهای ماژولی یک تعادل منحصربهفرد بین انعطافپذیری و پایداری در کاربردهای برش دقیق ارائه میدهند. این نگهدارندها به دلیل آسان بودن تنظیم، مزیت فراوانی دارند و اجازه تغییر سریع و هزینهبرتر ابزارها را میدهند. این انعطافپذیری آنها را برای صنایعی که نیاز به تنظیمات متعدد در ماشینکاری دارند، بخصوص مناسب میکند. یک مزیت کلیدی نگهدارندهای ماژولی، توانایی کاهش هزینههای جایگزینی است—وقتی خستگی رخ میدهد، فقط قطعه خسته باید جایگزین شود، نه سیستم کامل.

انعطافپذیری : سیستمهای ماژولی امکان تعویض و سفارشیسازی آسان را برای تطبیق با نیازهای برش خاص فراهم میکنند و انواع چاقو و تنظیمات مختلف را پشتیبانی میکنند.

مقرون به صرفه : به علت طراحی آنها، فقط قطعات آسیبدیده یا خسته باید جایگزین شوند، که باعث کاهش زمان توقف و هزینه میشود.

کاربرد در صنعت : نگهدارندهای ماژولی در محیطهایی که نیاز به تغییرات متعدد در تنظیمات دارند، مانند تولید خودرو و هوافضا، برتری مییابند.

با این حال، چالش اصلی در طراحیهای ماژولار، انعطاف مکانیکی ذاتی آنهاست که میتواند منجر به کاهش پایداری نسبت به سیستمهای یکپارچه شود. این موضوع ممکن است در عملیات برشی که نیازمند سختی بالا هستند، تأثیرگذار باشد و باعث کاهش دقت و افزایش انحراف شود.

مزایای ساختاری داردهای ابزار یکپارچه

داردهای ابزار یکپارچه یا سیستمهای یکپارچه، در عملیات برشی تحت فشار زیاد، ساختار و عملکرد برجستهای ارائه میدهند. ساختار آنها منجر به سفتی ثابت و حداقل انحراف میشود که اطمینان حاصل کرده از پایداری و دقت ابزار در وظایف چالشبرانگیز. این داردها از مواد مقاوم مثل فولاد بالکwal یا کربید تونگستن ساخته شدهاند که شرایط سخت را تحمل میکنند و تغییر شکل را جلوگیری میکنند، که امری حیاتی برای حفظ تolerانس دقیق و پوششهای سطحی است.

در تحلیلهای کارشناسان، نگهدارندههای جامد تحت شرایط استرس زیاد، عملکرد بهتری نسبت به سیستمهای ماژولی ارائه میدهند و از لحاظ سختی بیشتری برخوردار هستند. این ویژگی آنها را مناسب جهت کاربردهایی که در آن دقت و قابلیت اعتماد پذیری اهمیت دارد، مانند صنعت فضایی یا تولید ماشینآلات سنگین میسازد. در موارد خاص، صنایعی که با مواد چالشبرانگیزی مانند فولاد سخت کار میکنند، بهرهوری بیشتری از استفاده از نگهدارندههای ابزار جامد دارند چرا که قادرند مشخصات دقیق را حفظ کرده و سرپوش ابزار را طولانیتر نگه دارند.

انتخاب درجه برای عملکرد برش پایدار

PCBN نسبت به کربید: همخوانی سختی مواد

انتخاب بین PCBN (نیتروژن بور پلیکریستالین) و مواد کربید به نیازهای خاص کاربرد و سطح سختی مواد بستگی دارد. PCBN به خاطر سختی بینظیر و پایداری حرارتی خود معروف است، بهویژه مناسب برای بریدن مواد سخت مانند فلزات فروی با سطح سختی بالای 58 HRC. در مقابل، کربید گزینهای منعطفتر برای مواد نرمتر یا کاربردهایی با سطح سختی کمتر از 50 HRC است. استانداردهای صنعتی نشان میدهند که قطعات CBN زمانی که موثرترین عمل را انجام میدهند، وقتی با موادی سروکار داریم که حدود بالای سختی را آزمایش میکنند و پایداری و دقت لازم را در شرایط چالشبرانگیز فراهم میکنند. تحقیقات متعدد نشان میدهد که PCBN در بریدن دقتی که مقاومت حرارتی بالا اهمیت دارد، برتری دارد، اما برای مواد با سطح سختی کمتر از 50 HRC، کربید معمولاً گزینه اقتصادیتر بدون کاهش کارایی است.

ارشد نامههای مختلف صنعتی در ارائه مقایسه عملکرد این مواد کمک به تصمیمگیری میکند. برای مثال، شرکت میتسوبیشی متریالز گرادههای خاص PCBN مانند IB10H برای برش پیوسته و IB20H برای برش ناپیوسته فولاد سخت شده ارائه میدهد، که نشان دهنده کارایی مناسب PCBN در محیطهای استرسزا است. با استفاده از این اطلاعات و استانداردها، کاربران میتوانند انتخاب مواد خود را بهینه کرده و عملکرد برشی کارآمد و پایداری که به نیازهای عملیاتی خود متناسب است، تضمین کنند.

هندسه لبه برای توزیع گرما و استرس

هندسههای مختلف لبه در مدیریت توزیع گرما و نمودار تنش در ابزارهای برشی نقش کلیدی ایفا میکنند. شکل و تیزی لبه به طور قابل توجهی بر عملکرد ابزار تأثیر میگذارد و کمک میکند جهت جلوگیری از سرخوردگی و شکست زودرس. به عنوان مثال، ابزارهای با لبه تیز برش هموارتری را تضمین میکنند، کاهش گرمای تجمعی را ایجاد میکنند و تنش را به طور مساوی در سراسر ابزار توزیع میکنند، که در کاربردهای سرعت بالا حیاتی است. هندسههای مختلفی مانند لبههای گرد یا چمندار بر اساس نیازهای برش خاص استفاده میشوند - هر کدام مزایای منحصر به فردی در مدیریت گرما و ساختاری پایداری ارائه میدهند.

کاربردهای واقعی مؤثر بودن هندسههای خاص مناسب شرایط مختلف را تأیید میکنند. به عنوان مثال، استفاده از فرماسیون محدب 'V' در سیستمهای ماژولی Tri-Lock شرکت میتسوبیشی کمک میکند حرکت جانبی را حذف کرده و تنش را در عملیاتهای پیچیده کاهش دهد. علاوه بر این، نمودارها و تصاویر میتوانند درک بصری از این هندسهها را فراهم کرده و نقش آنها را در سناریوهای مختلف برش نشان دهند - بنابراین انتخاب ابزار را برای بهینهسازی عملکرد برش و حداکثر کردن طول عمر ابزار راهنمایی میکنند. درک تعامل بین هندسه لبه و کارایی برش برای دستیابی به تولیدیت بالا و کاهش هزینههای عملیاتی ضروری است.

گسترش گرمایی در برش سریع

گسترش گرمایی در عملیات برش سرعت بالا، یک نظریه اساسی است که هم روی عملکرد ابزار و هم روی دقت قطعه تأثیر میگذارد. در محیطهای سرعت بالا، گرما تولیدشده میتواند منجر به گسترش ابزار برش و قطعه کار شود، که ممکن است منجر به انحراف از تحملات مورد نظر شود. این موضوع به ویژه در برشهای طولانی و چرخشهای سرعت بالا که میتوانند تغییرات دما را افزایش دهند، برجسته است. مطالعات نشان میدهند که نوسانات گرمایی میتوانند عمر ابزارها را تا ۵۰٪ کاهش دهند، که نیاز به مدیریت مؤثر دما را تاکید میکند. اهمیت پایداری دستگیره چاقو در عملیات برش استفاده از روشهای جدید سردکنی، مانند سردکنی میスト یا سردکنی کریوژنیک، کمک میکند تا اثرات نامطلوب گرمایی را با تنظیم دما کاهش دهد، بنابراین پایداری را حفظ و عمر ابزار را افزایش میدهد.

روشهای سرمایش برای کنترل دما

استراتژیهای مایع چرک زدگی برای حفظ کنترل دما در فرآیندهای ماشینکاری ضروری هستند. انتخاب مایع چرک زدگی مناسب—چه مبتنی بر روغن، قابل حل در آب یا سنتزی—وابسته به مادهای است که ماشینکاری میشود و به زمینه عملیاتی خاص. مثلاً، مایع چرک زدگی مبتنی بر روغن روانکنندگی عالی ارائه میدهد و برای عملیات پیچیده مناسب هستند، در حالی که گزینههای قابل حل در آب در نشت دادن گرما به صورت سریع مؤثر هستند. تحقیقات نشان میدهد که مدیریت موثر مایع چرک زدگی میتواند عمر ابزار را تا ۴۰٪ افزایش دهد و کیفیت سطح نهایی را بهبود بخشد. هنگام پیادهسازی سیستم مایع چرک زدگی، اطمینان از نرخ جریان ثابت و سطح فشار برای بهینهسازی تنظیم حرارتی و کارایی ماشینکاری ضروری است. کاربرد استراتژیک مایع چرک زدگی نه تنها دما را ثابت میکند بلکه نتایج عملیاتی کلی را نیز بهبود میبخشد.

بهترین روشها برای استقرار بیشتر

تکنیکهای کاهش بیرونافتادگی

کاهش عمق ابزار بسیار حیاتی است زیرا به طور مستقیم بر روی نوسان های قطع و دقت ابعادی تأثیر می گذارد. با کاهش فاصله بین لبه قطع ابزار و جیغ پشتیبان آن، می توانیم انحراف و نوسان را که در فرآیندهای ماشین کاری شایع هستند، به طور قابل ملاحظه ای کاهش دهیم. روش هایی برای دستیابی به این هدف شامل استفاده از طول های کوتاهتر ابزار است که به طور ذاتی سختی بیشتری دارند و استفاده از روش های فشرده سازی که فشار ابزار را به طور مساوی در سراسر جیغ توزیع می کنند. تحقیقات علمی، مانند مطالعات متمرکز بر دینامیک ماشین کاری، غالباً یک ارتباط بین عمق های بلندتر و نرخ بالاتر سپیده شدن ابزار نشان می دهند که به طور منفی بر عملکرد تأثیر می گذارند. برنامه های صنعتی موفق استفاده موثر از دستگیره های ماژولی و دستگیره های یکپارچه جامد را برای کاهش عمق نشان می دهد، که بهبود عملکرد ابزار و طول عمر آن را در محیط های تحت فشار بالا مانند تولید خودرو نشان می دهد.

پروتکل های هماهنگ سازی دقیق

محاذا ق exact برای نگهداری وضعیت لازم است نگهدارنده تیغه ثبات در عملیات برش، نتایج بهینه ماشینکاری را تضمین میکند. همچینی صحیح استرس نامطلوب روی ماشین را کاهش میدهد و اجازه میدهد برشهای دقیق انجام شود و عمر تجهیزات را افزایش دهد. استفاده از تکنیکها و ابزارهای پیشرفته، مانند سیستمهای همچینی لیزری و شاخصهای دیسکی، میتواند دقت بالایی لازم برای جایگذاری بهینه چاقو را فراهم کند. چندین استاندارد صنعتی اهمیت بررسیهای منظم همچینی را تاکید کرده است، نقش آنها در بهبود کارایی عملیاتی و کاهش دوام دستگاه را تایید میکند. اعمال مداوم این پروتکلها به نتایج قابل پیشبینیتر و قابلیت اعتماد بیشتر در ماشینکاری منجر شده است، به ویژه در محیطهایی که نیازمند دقت بالا هستند، مانند تولید قطعات هوافضا یا خودرو.

بخش سوالات متداول

نقش چیست که نگهدارنده تیغه ثبات در برش دقیق ایفا میکند؟

ثبات نگهدارنده چاقو ارتعاشات را کاهش میدهد و طول عمر ابزار را افزایش میدهد، که امری ضروری برای عملیات برش دقیق است.

نقاط قوت دارای ابزار نگهدارنده پیمانه ای چیست؟

ابزار نگهدارندههای پیمانهای انعطافپذیری، کارآمدی اقتصادی و مناسب بودن برای تغییرات مکرر تنظیمات را ارائه میدهند، هرچند که ممکن است نسبت به نگهدارندههای جامد پایداری کمتری داشته باشند.

چرا در عملیات زیر فشار بالا از نگهدارندههای جامد استفاده میشود؟

نگهدارندههای جامد سختی و سازگاری ساختاری بیشتری فراهم میکنند که دقت و قابلیت اعتماد را در طی وظایف برش چالشبرانگیز تضمین میکند.

چگونه مواد PCBN و کربید با یکدیگر متفاوت هستند؟

پی سی بی ان به دلیل سختی بیشترش مناسب برای برش مواد سخت است، در حالی که کربید برای مواد نرمتر متنوعتر است و تحت سطوح سختی پایینتر از نظر هزینه بهینه است.

چرا استراتژی فرآورده بردگیری مهم است؟

استراتژی فرآورده بردگیری برای کنترل دمای طی عملیات ماشینکاری حیاتی است، که سبب افزایش عمر ابزار و بهبود کیفیت سطح تمام شده میشود.