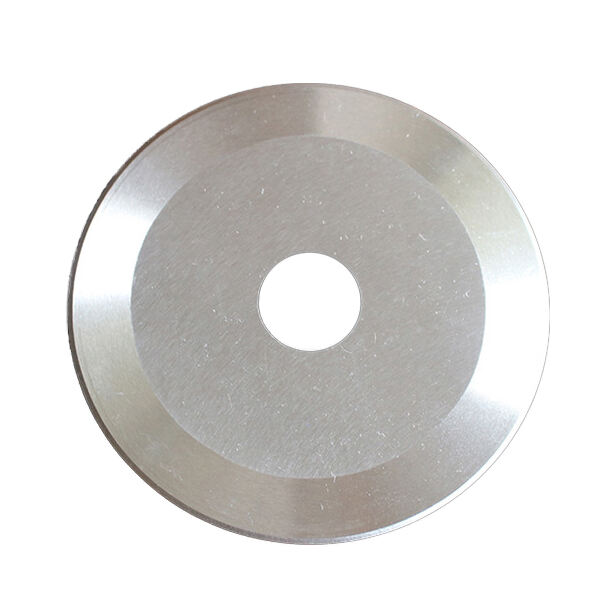

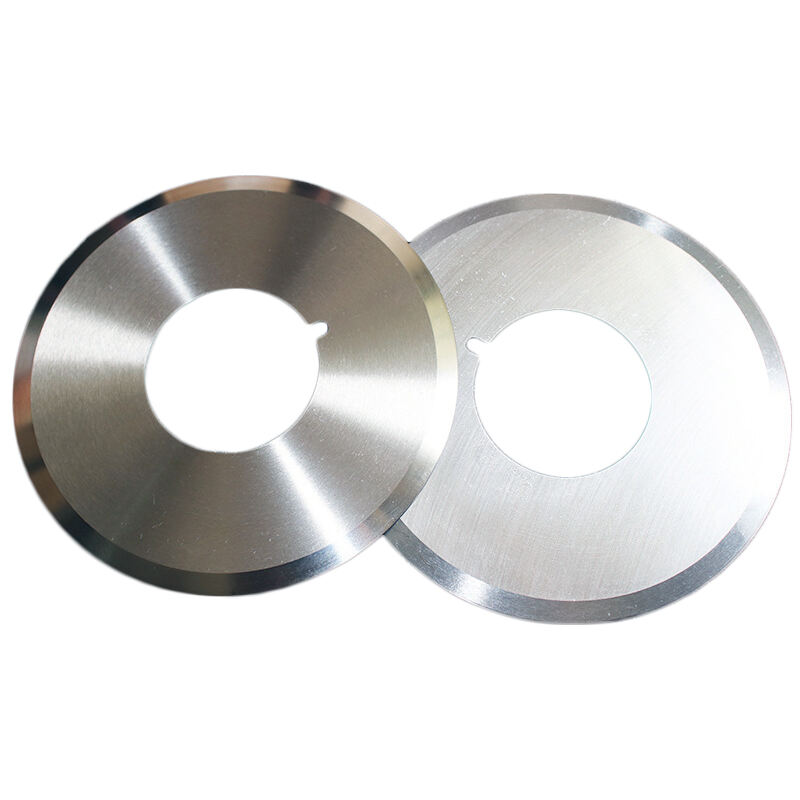

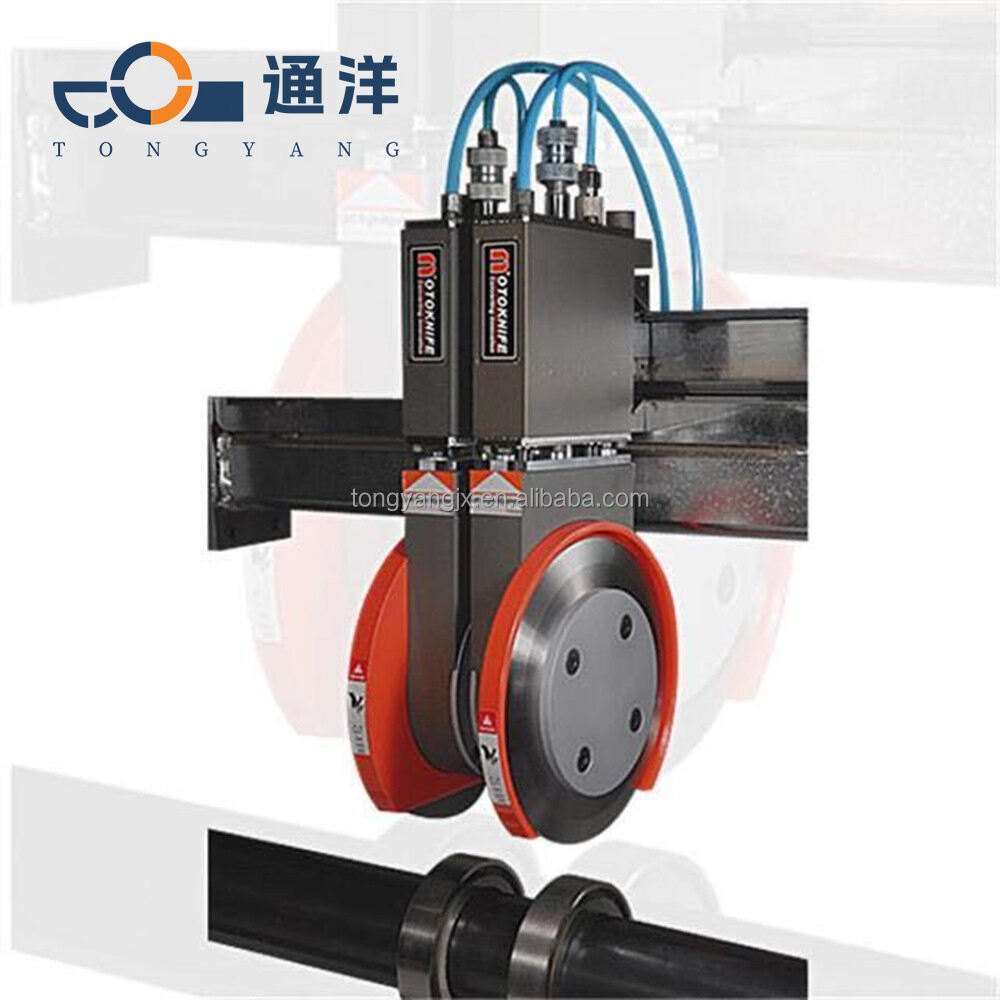

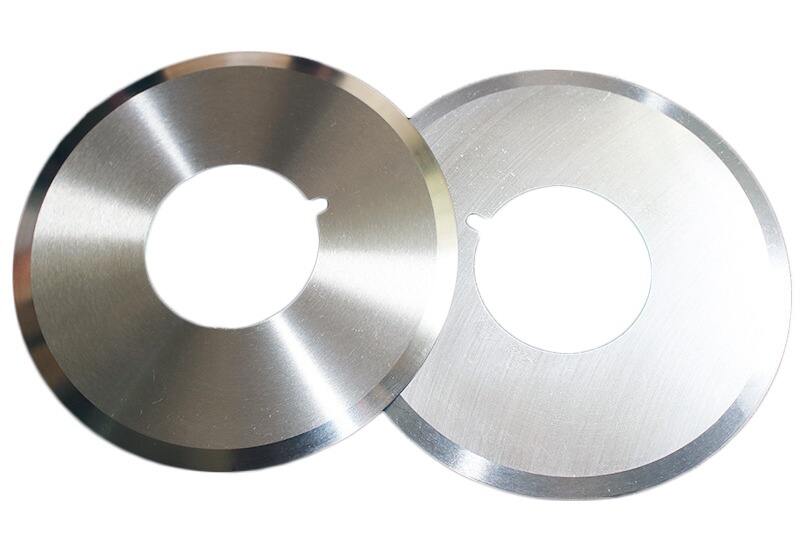

布スリッター用ブレード

一般的な綿、麻、化学繊維などの普通の生地を裁断するのに適しています。これらの生地は比較的柔らかい素材で、ブレードの耐摩耗性や耐食性にそれほど高い要求がありません。高炭素鋼製ブレードはコスト面での利点と基本的なカット性能を持ち、日常的な生地裁断のニーズを満たすことができます。

- 概要

- おすすめ製品

材料とその応用

高炭素鋼

材質の特徴: 高炭素鋼は比較的価格が低く、 効果的に 生産コストをコントロールできます。専門的な熱処理後、高炭素鋼 ブレードは比較的 高い硬度を得ることができ、一般的な生地の硬度要件を満たし、 スリッティングを行い、鋭利さと 耐摩耗性を確保します。炭素鋼は優れた 切断および機械加工特性を持ち、要件を満たすことができます 異なる生地スリッティング機のインストールおよび使用要件について 生地スリッティング機。

応用: 普通の綿、麻、化学繊維などの一般的な生地のスリッティングに適しています これらは 比較的柔らかい質感の生地で、摩耗に対する要求が高くありません 抵抗と腐食 刃の耐性。高炭素鋼の刃は、そのコストメリットに加え 基本的な切断性能も持っています, 日常の生地スリッティングのニーズに対応できます。

高速鋼

材質の特徴: 焼入れおよび焼戻し後 高速鋼の刃は優れています 磨耗 抵抗力 長時間のスリッティング中に刃先を鋭く保つことができ、これを減らします リプレースメント 頻度です。高出力または長時間の連続運転中でも、高温時に 硬さと強さ 性能を維持でき、刃先が軟化することを防ぎ、確実にします スリッティングの品質を 効率。高炭素鋼と比較すると、高速鋼はより良い 靭性があります。それは 衝撃や振動に耐え、欠けたり折れたりしにくく、大幅に 使用寿命を延ばし、 刃の安定性を向上させます。

応用: 比較的硬い質感の生地をスリット加工に広く使用されていますし、高密度な生地にも対応できます。 強度、 例えばデニム、キャンバス、皮革などです。高速鋼製の刃は要求を満たすことができ 高速 かつ効率的なスリット加工を実現します。 切り口のバリなどの問題も減らします。 生地と不規則なカットエッジについてです。特殊な生地には高精度が必要です。 スリッティング、高速 鋼製ブレードでも優れた性能でスリッティングの精度要件を満たすことができます。 の性能を維持できます。

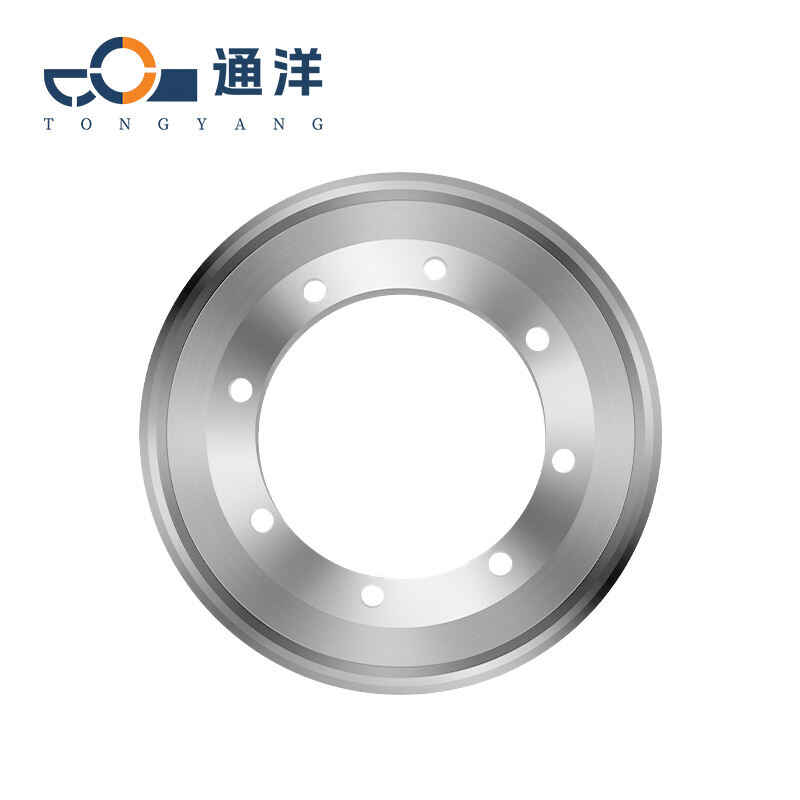

タングステンスチール

材質の特徴: タングステン鋼は優れた耐食性があり、生地や外部環境の 化学物質に容易に腐食されません。また、タングステン鋼は優れています。 摩耗抵抗。スリッティング工程中、これは刃の直線性と垂直性を維持でき、 高精度の生地スリッティングが可能です。

応用: 主にシルクやカシミアなどの高級織物のスリッティングに使用されます。 タングステンスチール製の刃は、高速かつ高精度のスリッティングに適しており、 生産効率と製品品質を向上させることができます。同時に、特殊な生地のスリッティングにも対応します。 高い強度と靭性を持ち、例えば防弾ファブリックや防火ファブリック、タングステン鋼など その優れた性能により、刃物も広く使用されています。

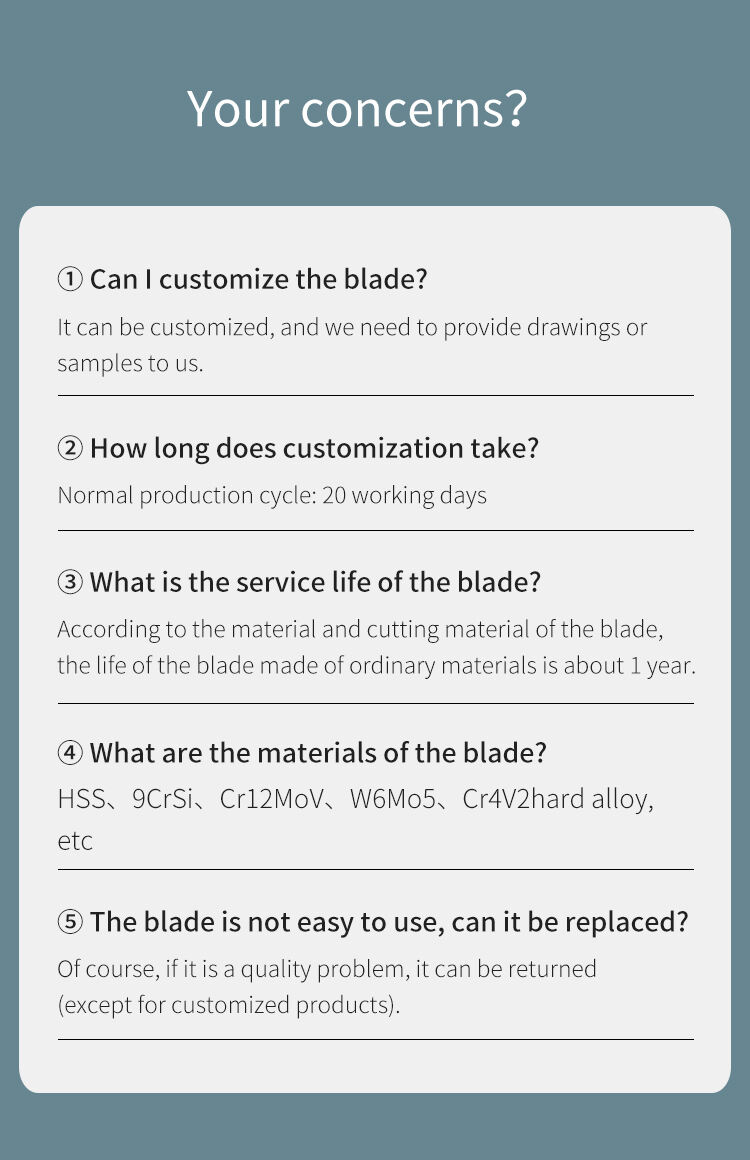

材料のカスタマイズ

他の材料のカスタマイズサービスも提供しています。

カスタムメイドの各製品に対して、素材検査はによって完了されます 出荷プロセス中に分光器を使用して。

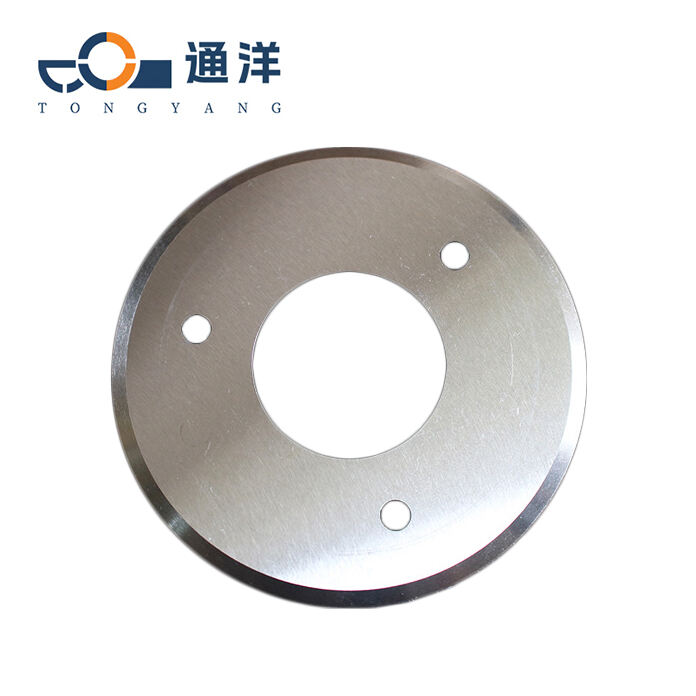

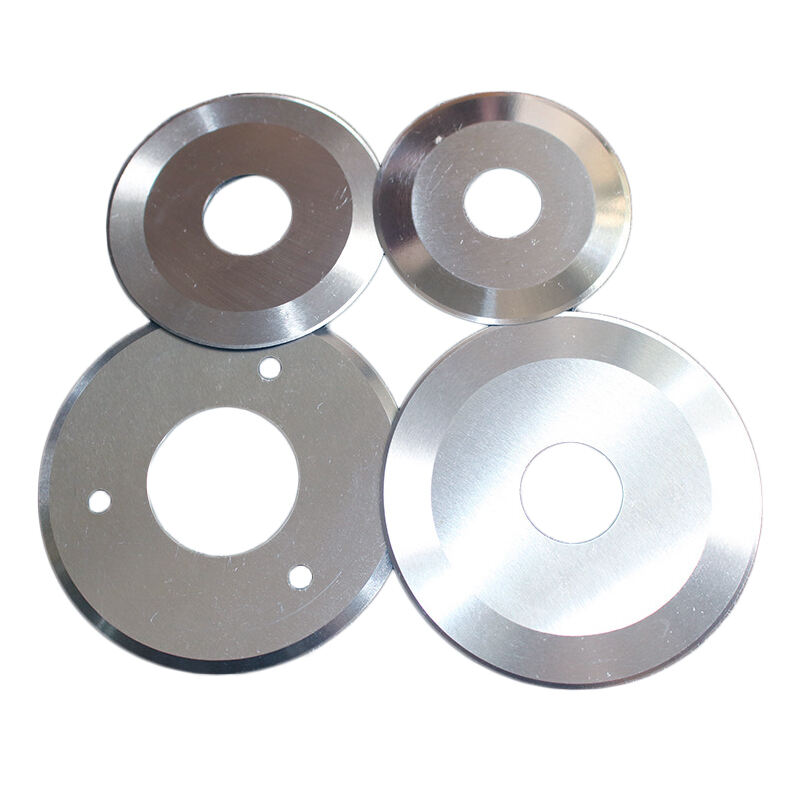

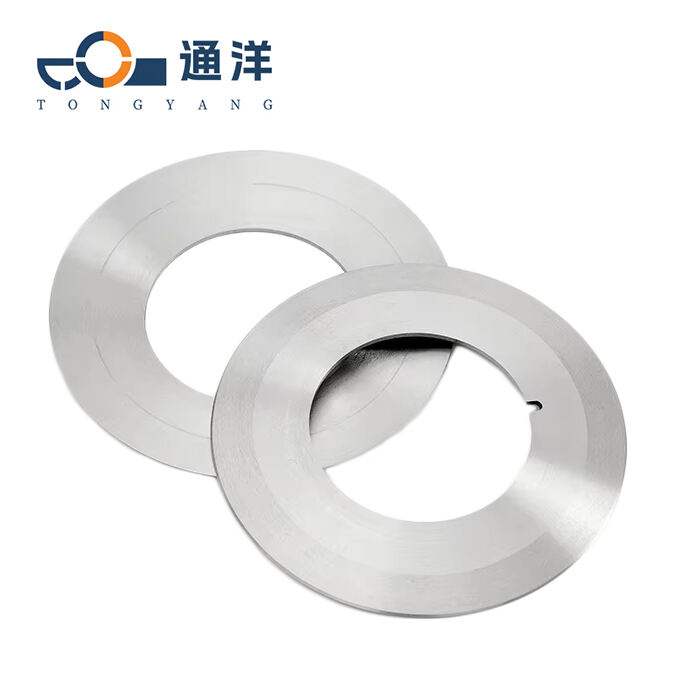

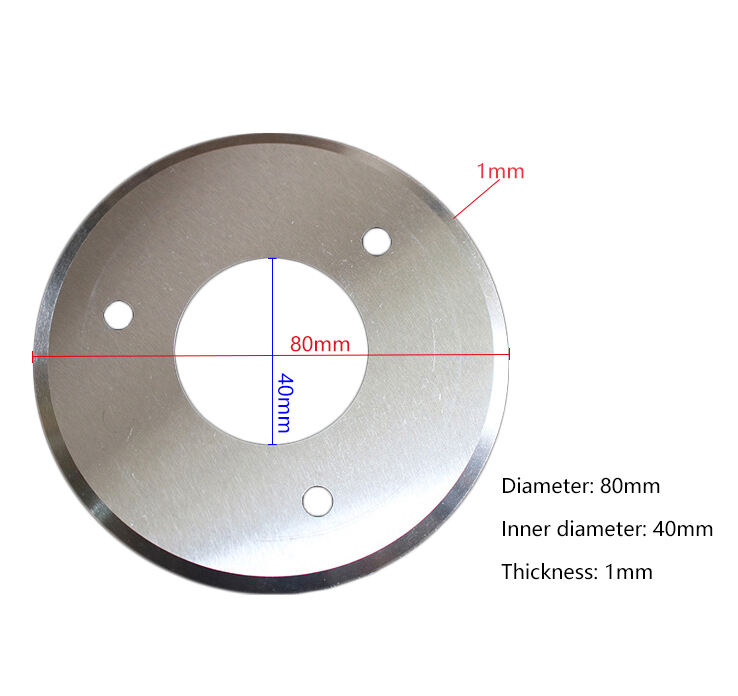

一般的な仕様

| 直径 | 内径 | 厚さ | 応用 |

| 80mm | 40mm | 1mm | この仕様はしばしば天然皮革のスリッティングに使用されます。比較的小さな直径を持つことで、高精度のスリッティングを可能とし、切断面が滑らかで、皮革を損傷する可能性が低くなります。 |

| 90mm | 25.4mm | 1.5mm | 生地をカットする際には、曲線や細部に対応でき、高精度が必要とされる生地のスリッティングに適しています。高速カット時の生地の押しつぶれを減らし、皺が寄ったり変形したりする可能性を低下させます。 |

| 100mm | 25.4mm | 2mm | 直径が大きく、ブレード本体が厚いため、厚い革や複数の革を重ねてカットする際により多くの利点があり、カットの精度と品質を確保し、カット面にバリや引き裂き現象がないようにします。 |

カスタマイズする際には、切断工具の図面や具体的なパラメータが必要です。 (直径、内径、厚さ、材質)。

私たちの強み

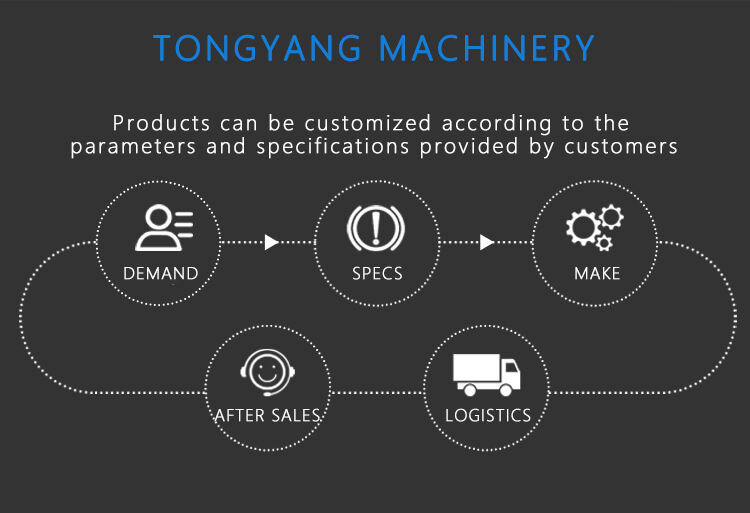

カスタマイズ

正確な仕様遵守: 私たちの経験豊富なエンジニアと技術者は、 さまざまな仕様要件に対応する能力を持っています。あなたの要件が明確になったら、私たちは部品の寸法から全体機械の性能指標に至るまですべての パラメータを厳密に遵守します。 この精度により、最終的なカスタマイズ製品が単に要件を満たすだけでなく、それを超えることを保証します。 しばしばあなたの期待を超えるものがあります。

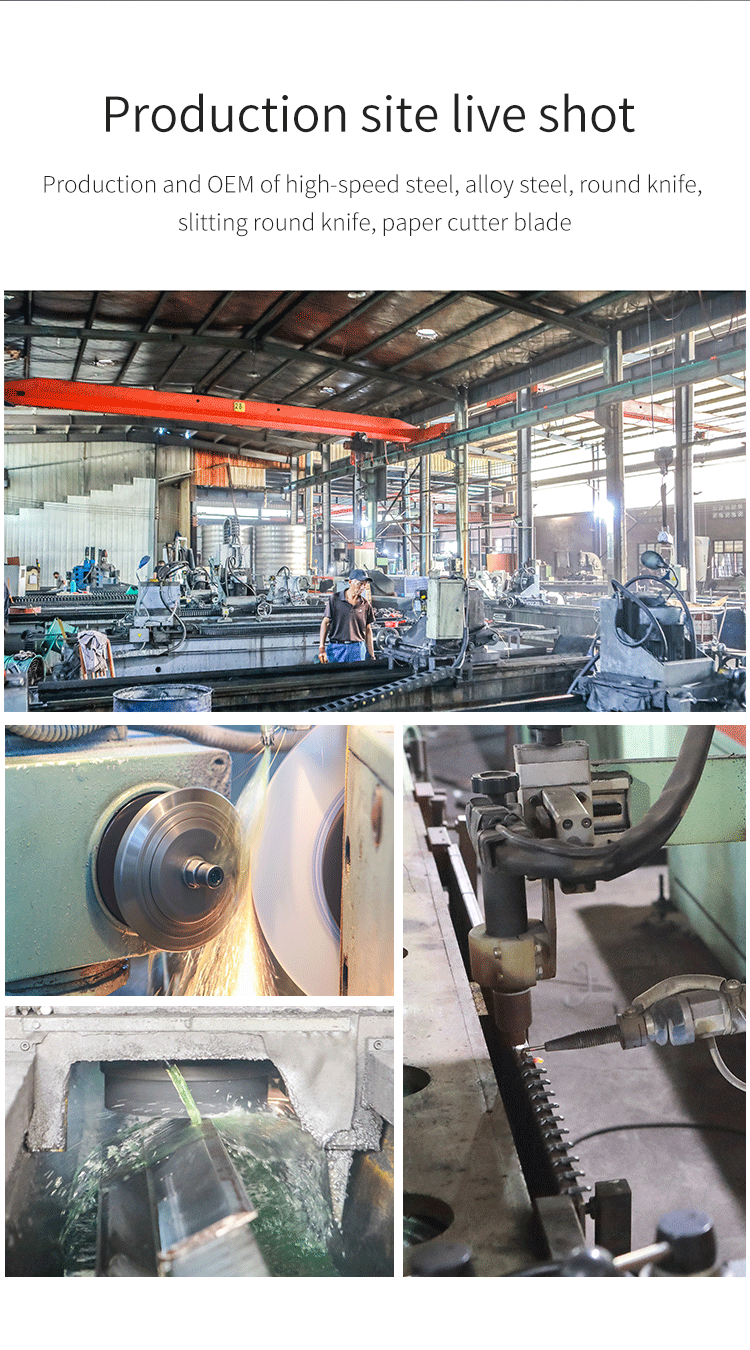

効率的な生産執行: 最先端の製造設備とスリム化された 生産プロセスにより、承認された仕様を迅速に高品質に変えることができます。 製品 .最適化された生産ワークフローは遅延を最小限に抑え、カスタマイズされた機械を受け取るのを確実にします。 約束された時間内に。

包括的なアフターサービスサポート: 私たちのサービスへのコミットメントは納品後も続きます。私たちのアフターサービスチームは常にあなたを支援するために準備ができています。 メンテナンスのガイダンス、部品の供給、またはトラブルシューティングなど、長期的な円滑な運営を確保するための迅速で効果的なサポートを提供します。 トラブルシューティング、私たちは長期的な円滑な運営を確保するための迅速で効果的なサポートを提供します。 あなたのカスタマイズされた設備。

信頼できる物流保証: カスタマイズされた製品が丁寧に梱包され、 指定された場所に安全に輸送されます。物流中の適時追跡と連絡で、 進捗状況のすべてのステップについてお知らせします。

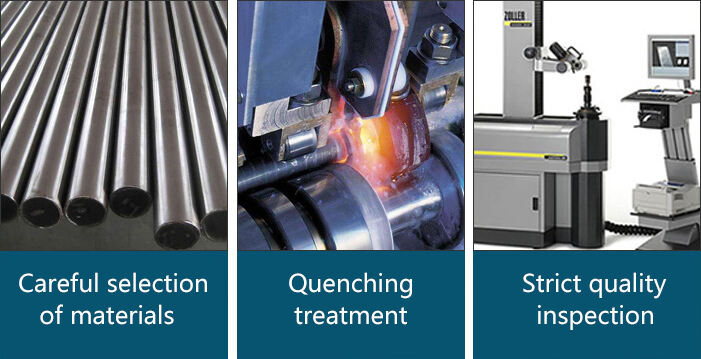

品質検査

材料選定から生産、品質検査まで、厳格に標準作業手順に従います。 手順 (SOP)。材料選定プロセスにおいて、私たちは業界トップのサプライヤーと密接に協力し、高品質な鋼やセラミックなどの高純度かつ高性能な原材料を慎重に選んでいます。 業界で 鋼やセラミックを慎重に選んで、すべての産業用ブレードが優れた硬度、耐磨耗性、そして赤熱硬さを持つよう、源流から確実に保証します。 生産プロセスでは、数値制御された精密加工設備および切断技術を使用しています。 生産プロセス中、私たちは数値制御された精密加工設備と切断技術を使用しています。 エッジ製造プロセスにおいて、すべての手順にわたって精度要件を実装します。 ブレードのエッジ研磨、熱処理による強化、または全体の形状に至るまで、 私たちは完璧を目指しています。 品質検査段階では、多面的な検査システムを採用し、硬度試験、鋭利度検査、耐摩耗性シミュレーション、寸法検査など、数十の厳格な指標をカバーします。 これらの指標を厳密に確認しています。 精度調整。専門機器による二重確認と手動再チェックを通じて、私たちは 不良品が市場に流入することを防ぎます。

常に品質第一のコンセプトに従い、標準化され規制された プロセスは継続的に顧客に高精度を備えた工業用ブレードを提供します、 長寿命かつ安定した性能を持ち、顧客の効率的な生産を守ります。