So messen Sie die Parameter des Werkzeuges, die die Maschine benötigt, und den Fehler nach Abnutzung

Die Verwendung des richtigen klinge für eine Maschine ist entscheidend für eine sichere, effiziente und hochwertige Arbeitsweise. Doch selbst das richtige klinge verschleißt im Laufe der Zeit und führt zu Fehlern, die die Leistung beeinträchtigen. Wenn Sie wissen, wie Sie vor der Verwendung die wesentlichen Parameter eines Werkzeugs messen und Abnutzungsfehler überwachen, stellen Sie sicher, dass Ihre Maschine stets optimal arbeitet. Diese Anleitung erklärt, wie Sie die kritischen Parameter des für Ihre Maschine erforderlichen Werkzeugs messen, wie Sie Abnutzung überprüfen und wie Sie die Fehler berechnen, die durch abgenutzte Werkzeuge entstehen.

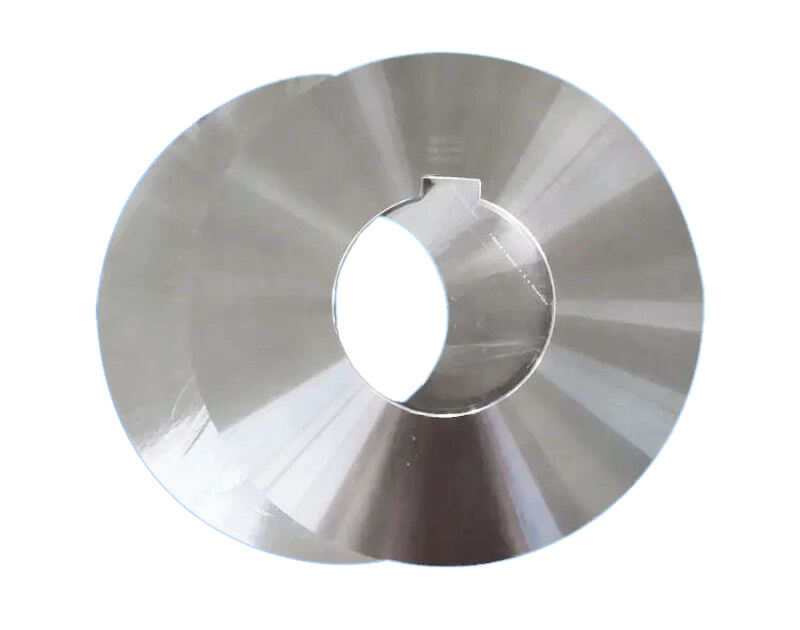

Wichtige Messparameter des Sägeblatts zur Gewährleistung der Maschinenkompatibilität

Bevor Sie ein Sägeblatt verwenden, sollten Sie dessen wesentliche Parameter messen, um sicherzustellen, dass es die Anforderungen Ihrer Maschine erfüllt. Diese Parameter können je nach Maschinentyp (z. B. Kreissägen, Schneidemaschinen oder Schlitzmaschinen) variieren, umfassen jedoch in der Regel die folgenden Angaben:

1. Sägeblattdurchmesser

Der Durchmesser ist der Abstand von einer Kante des Sägeblatts zur gegenüberliegenden Kante, wobei die Messung durch den Mittelpunkt verläuft. Er zählt zu den wichtigsten Parametern, da die Maschinen feste Mindest- und Höchstwerte für den Durchmesser vorgeben.

- Wie man misst messmethode: Benutzen Sie ein Maßband oder einen Schieblehre. Legen Sie das Messwerkzeug über den Sägeblatt-Rand an der breitesten Stelle an, wobei es durch das Mittelbohrloch (Arbor) verlaufen muss. Bei kreisförmigen Sägeblättern messen Sie von Schneidkante zu Schneidkante.

- Maschinenvoraussetzung überprüfen Sie das Handbuch Ihrer Maschine auf den empfohlenen Durchmesserbereich. Die Verwendung eines Sägeblatts mit einem größeren Durchmesser als erlaubt kann dazu führen, dass es gegen den Schutzschirm oder das Gehäuse der Maschine stößt. Ein Sägeblatt mit einem Durchmesser unterhalb des Mindestwerts hingegen könnte nicht richtig schneiden oder stark vibrieren.

2. Bohrung

Der Bohrungsdurchmesser ist das zentrale Loch in der Sägeblattbohrung, das am Spindel des Geräts befestigt wird. Die Bohrungsgröße muss exakt mit der Spindelgröße übereinstimmen, um das Sägeblatt sicher zu befestigen.

- Wie man misst : Verwenden Sie einen Schieblehre, um den Innendurchmesser der Bohrung zu messen. Messen Sie zur Genauigkeit an drei verschiedenen Stellen um das Loch herum und bilden Sie den Durchschnitt.

- Maschinenvoraussetzung : Die Bohrungsgröße muss mit der Spindelgröße übereinstimmen (z. B. 5/8 Zoll, 1 Zoll). Selbst eine geringfügige Abweichung kann dazu führen, dass das Sägeblatt wackelt, was zu ungleichmäßigen Schnitten oder Schäden führt. Vermeiden Sie den Einsatz von Adaptern, da diese die Stabilität zusätzlich beeinträchtigen.

3. Sägeblattstärke

Die Sägeblattdicke beeinflusst die Breite des Schnitts (Nutbreite) und wie gut das Sägeblatt in die Spannzange oder Führung des Geräts passt.

- Wie man misst : Verwenden Sie ein Messmikrometer (ein präzises Werkzeug zur Messung kleiner Dicken). Legen Sie das Mikrometer über den flachen Teil des Sägeblatts (nicht über die Zähne) und schließen Sie es vorsichtig, um den Messwert abzulesen.

- Maschinenvoraussetzung : Die Dicke des Blattes (Schnittbreite) muss in den Schlitz der Maschinentischplatte passen. Ein dickeres Blatt kann klemmen, was zu Staus oder Überhitzung führen kann. Dünnere Blätter können vibrieren, wenn der Schlitz zu breit ist.

4. Zahnparameter (für gezahnte Blätter)

Bei Blättern mit Zähnen (z. B. Sägeblättern) wirken sich Parameter wie Zahnabstand, Größe und Winkel direkt auf die Schneidleistung aus.

- Zahnteilung : Dies ist der Abstand zwischen aufeinanderfolgenden Zähnen, häufig als Zähne pro Zoll (TPI) gemessen. Zählen Sie die Anzahl der Zähne auf 1 Zoll und teilen Sie durch diese, um TPI zu erhalten. Beispiel: 10 Zähne auf 1 Zoll = 10 TPI.

- Zahn Höhe und Winkel : Verwenden Sie einen Schieblehre, um die Zahnhöhe (vom Grund bis zur Spitze) zu messen. Für den Winkel messen Sie mit einem Winkelmesser den Winkel der Schneidkante des Zahns.

- Maschinenvoraussetzung : Maschinen, die für grobe Schnitte konzipiert sind (z. B. Holz längs schneiden), benötigen Blätter mit niedrigem TPI-Wert, während feine Schnitte ein hohes TPI erfordern. Der Zahnwinkel muss zum Material passen – aggressive Winkel für weiche Materialien, flache Winkel für harte Materialien.

5. Blatthärte

Härte bestimmt die Langlebigkeit und Eignung einer Klinge zum Schneiden bestimmter Materialien. Sie wird mit der Rockwell-Härteskala (HRC für harte Metalle) gemessen.

- Wie man misst : Benutzen Sie einen Härteprüfer. Für mobile Überprüfungen kann ein Prüfer mit Rückprallmethode die Härte schätzen, ohne die Klinge zu beschädigen.

- Maschinenvoraussetzung : Härtere Klingen (z. B. mit Hartmetallschneiden) eignen sich für Hochleistungsmaschinen zum Schneiden von Metall oder Hartholz. Weichere Klingen (z. B. aus hochwertigem Kohlenstoffstahl) sind besser geeignet für Niedrigleistungsmaschinen und weiche Materialien.

So messen Sie Klingeverschleiß und berechnen Fehler

Selbst die besten Klingen verschleißen im Laufe der Zeit. Verschleiß verursacht Fehler wie ungleichmäßige Schnitte, erhöhte Reibung oder verringerte Effizienz. So können Sie den Verschleiß messen und die entstehenden Fehler analysieren:

1. Visuelle Prüfung auf Verschleißzeichen

Beginnen Sie mit einer visuellen Prüfung, um offensichtlichen Verschleiß zu erkennen:

- Abgenutzte Zähne : Achten Sie auf abgerundete oder abgeflachte Zahnspitzen (scharfe Zähne haben spitze, saubere Kanten).

- Sprünge oder Kerben : Auf fehlende Stücke in den Zähnen oder der Schneidkante prüfen, da diese ungleichmäßige Schnitte verursachen.

- Rost oder Korrosion : Rost schwächt das Blatt und beeinträchtigt das Gleichgewicht, was zu Vibrationen führt.

- Verzug : Das Blatt auf eine ebene Fläche legen; Lücken zwischen dem Blatt und der Fläche weisen auf Verzug hin, der ungleichmäßige Schnitttiefe verursacht.

2. Verschleißmessung mit Werkzeugen

Präzise Werkzeuge verwenden, um den Verschleiß zu quantifizieren und Fehler zu berechnen:

- Zahnverschleiß : Mit einem Schieblehre die Höhe eines neuen Zahns messen und mit einem abgenutzten Zahn vergleichen. Die Differenz ist der Verschleißbetrag. Wenn z. B. ein neuer Zahn 5 mm hoch ist und ein abgenutzter Zahn 3 mm, beträgt der Verschleißfehler 2 mm. Dieser Fehler führt zu flacheren Schnitten oder dem Erfordernis von mehr Druck.

- Blattdickenverlust : Die Dicke des Blattes an der gleichen Stelle über die Zeit messen. Ein Verlust von 0,5 mm bedeutet, dass der Schnittspalt (Schnittbreite) enger ist, was zu Blockierungen führen kann, wenn die Maschinentischplatte nicht angepasst wird.

- Laufungleichheit (Wackeln) : Montieren Sie das Messer auf der Maschine (Strom ausgeschaltet) und verwenden Sie einen Messuhr. Drehen Sie das Messer langsam; die Messuhr zeigt, wie sehr das Messer wackelt (Laufgenauigkeit). Ein Laufgenauigkeitsfehler von mehr als 0,1 mm verursacht ungleichmäßige Schnitte und Vibrationen.

- Schnittqualitätsfehler : Führen Sie einen Testcut an Schrottmaterial durch. Messen Sie die Breite des Schnitts (Kerf) mit einem Schieblehre. Vergleichen Sie dies mit der Dicke des Messers – wenn der Kerf breiter als die Dicke ist, deutet dies auf Zahnverschleiß oder Messerwackeln hin.

3. Berechnung von Leistungsfehlern durch Verschleiß

Verschleiß führt zu messbaren Leistungsfehlern, die Produktivität und Qualität beeinflussen:

- Zunahme der Schneidkraft : Ein stumpfes Messer benötigt mehr Kraft zum Schneiden. Verwenden Sie ein Kraftmessgerät, um den benötigten Druck zu messen; eine Zunahme um 20 % oder mehr zeigt einen erheblichen Verschleiß an.

- Schneidzeitfehler : Messen Sie die Zeit, die benötigt wird, um einen Standardcut mit einem neuen Messer durchzuführen, und vergleichen Sie diese mit einem abgenutzten Messer. Eine Zunahme der Zeit um 50 % bedeutet, dass das Messer ineffizient ist und Energie verschwendet.

- Materialabfall : Messen Sie die Menge an Ausschuss durch Schnitte mit einer abgenutzten Klinge. Ein Anstieg des Ausschusses um 10 % (z. B. aufgrund von ungleichmäßigen Kanten, die nachbearbeitet werden müssen) ist ein eindeutiger Hinweis auf Abnutzung.

Schritte zur Gewährleistung genauer Messungen

Um zuverlässige Ergebnisse bei der Messung von Klingenparametern und Verschleißfehlern zu erzielen, folgen Sie diesen Schritten:

- Kalibrierte Werkzeuge verwenden : Stellen Sie sicher, dass Maßbänder, Schieblehren und Mikrometerschrauben regelmäßig kalibriert sind, um eine genaue Messung zu gewährleisten.

- Unter konsistenten Bedingungen messen : Temperatur beeinflusst die Ausdehnung von Metall, daher sollten Klingen bei Zimmertemperatur gemessen werden, um Messfehler zu vermeiden.

- Mehrere Messpunkte prüfen : Bei Parametern wie Dicke oder Bohrungsgröße an drei verschiedenen Stellen messen und das Ergebnis mitteln, um die Variabilität zu reduzieren.

- Vergleich mit Maschinenspezifikationen : Messwerte stets mit dem Maschinenhandbuch abgleichen, um die Kompatibilität zu bestätigen.

- Messwerte dokumentieren : Eine Aufzeichnung der Schneidmessparameter und des Verschleißes über die Zeit führen. Dies hilft vorherzusagen, wann Schneidmesser geschärft oder ausgetauscht werden müssen.

So gehen Sie mit verschleißbedingten Fehlern um

Sobald Sie Verschleißfehler identifiziert haben, ergreifen Sie Maßnahmen, um die Leistung aufrechtzuerhalten:

- Schneidmesser schärfen : Das Schärfen stellt die Schneidkanten wieder her und reduziert Fehler durch Schneidkraft und Zeitverlust. Befolgen Sie die Schärfanweisungen des Schneidmessers, um ein Übermahlen zu vermeiden.

- Abgenutzte Schneidmesser ersetzen : Wenn das Schärfen die Fehler nicht behebt (z. B. starke Verformung, große Ausbrüche), das Schneidmesser austauschen. Die Weiterverwendung eines abgenutzten Schneidmessers gefährdet die Maschine oder kann Unfälle verursachen.

- Die Maschine anpassen : Bei geringer Abnutzung die Maschine anpassen (z. B. Schlitzplattenbreite, Schneidgeschwindigkeit), um Änderungen der Messerdicke oder des Schnittspalts auszugleichen.

- Klingen reinigen und warten : Regelmäßiges Reinigen mit einer Drahtbürste und Korrosionsschutzmittel verhindert Rostbildung, verlängert die Lebensdauer der Klinge und reduziert Fehler.

FAQ

Welche Werkzeuge benötige ich, um die Messerparameter zu messen? zu Hause ?

Grundwerkzeuge sind ein Maßband, Schieblehre und Mikrometer. Für fortgeschrittene Prüfungen sind ein Messuhr (für Laufout) und Härteprüfer hilfreich, aber für den Heimgebrauch nicht unbedingt erforderlich.

Wie oft sollte die Messerabnutzung gemessen werden?

Bei starker Nutzung (täglicher Betrieb) wöchentliche Prüfung. Bei mäßiger Nutzung reicht eine monatliche Prüfung aus. Vor Beginn eines neuen Projekts immer die Klingen überprüfen.

Kann eine Klinge mit geringen Abnutzungserscheinungen immer noch sicher verwendet werden?

Geringe Abnutzung (z. B. 0,1 mm Zahnverlust) ist für ungenaue Arbeiten akzeptabel. Fehler wie Verformung, größere Ausbrüche oder deutliche Laufabweichungen machen das Messer jedoch unsicher und sollten ersetzt werden.

Wie erkenne ich, ob meine Messung der Messerparameter genau ist?

Vergleichen Sie Ihre Messungen mit den vom Hersteller angegebenen Spezifikationen des Blattes (meist auf dem Blatt gedruckt). Liegen sie bei kritischen Parametern (Bohrungsdurchmesser, Durchmesser) innerhalb von 0,1 mm, sind Ihre Messungen genau.

Hat Verschleiß des Blattes Auswirkungen auf die Maschinenleistung, auch wenn das Blatt noch schneidet?

Ja. Selbst wenn ein abgenutztes Blatt noch schneidet, erhöht es die Belastung der Maschine, verbraucht mehr Energie und liefert Ergebnisse geringerer Qualität. Verschleißfehler summieren sich im Laufe der Zeit und können teure Schäden an der Maschine verursachen.

Inhaltsverzeichnis

- So messen Sie die Parameter des Werkzeuges, die die Maschine benötigt, und den Fehler nach Abnutzung

- Wichtige Messparameter des Sägeblatts zur Gewährleistung der Maschinenkompatibilität

- So messen Sie Klingeverschleiß und berechnen Fehler

- Schritte zur Gewährleistung genauer Messungen

- So gehen Sie mit verschleißbedingten Fehlern um

-

FAQ

- Welche Werkzeuge benötige ich, um die Messerparameter zu messen? zu Hause ?

- Wie oft sollte die Messerabnutzung gemessen werden?

- Kann eine Klinge mit geringen Abnutzungserscheinungen immer noch sicher verwendet werden?

- Wie erkenne ich, ob meine Messung der Messerparameter genau ist?

- Hat Verschleiß des Blattes Auswirkungen auf die Maschinenleistung, auch wenn das Blatt noch schneidet?