Makinenin kullanması gereken bıçak parametrelerinin ve aşınmadan sonraki hatanın nasıl ölçüleceği

Doğru bıçağı kullanmak bıçak bir makine için güvenli, verimli ve yüksek kaliteli çalışma için hayati öneme sahiptir. Ancak doğru bıçak zamanla aşınır ve performansı etkileyen hatalara neden olur. Bıçağın ana parametrelerini ölçme ve aşınmayla ilgili hataları takip etme konusunda bilgi sahibi olmak, makinenizin en iyi şekilde çalışmasını sağlar. Bu kılavuz, makinenizin gerektirdiği bıçak parametrelerinin nasıl ölçüleceğini, aşınmanın nasıl kontrol edileceğini ve aşınmış bıçaklarla ortaya çıkan hataların nasıl hesaplanacağını açıklamaktadır.

Makine Uyumluluğu için Ölçülmesi Gereken Anahtar Bıçak Parametreleri

Bir bıçağı kullanmadan önce, makinenizin gereksinimlerine uyup uymadığını sağlamak için çekirdek parametrelerini ölçmeniz gerekir. Bu parametreler makine türüne göre değişir (örneğin, dairesel testere, yarma makinesi veya kesici) ancak genel olarak aşağıdakileri içerir:

1. Bıçak Çapı

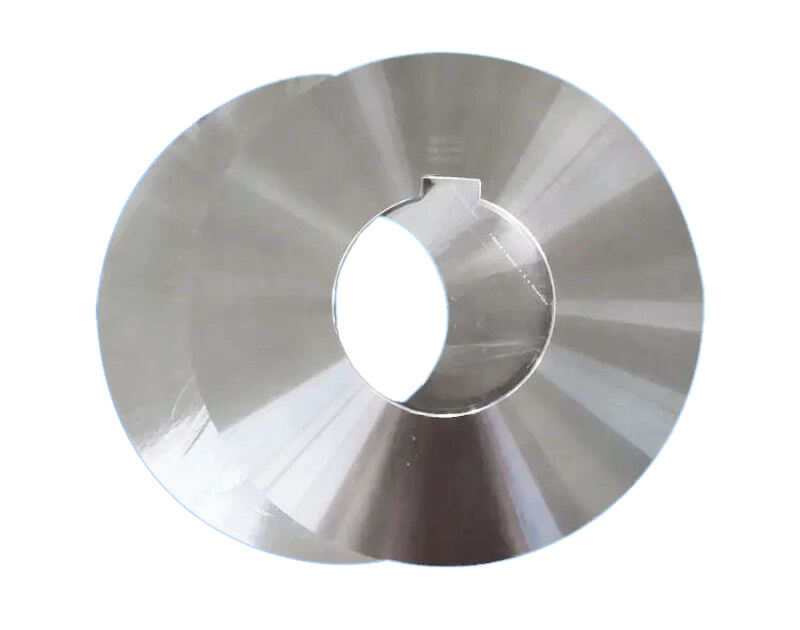

Çap, bıçağın bir kenarından karşı kenarına, merkezden geçerek ölçülen mesafedir. Makinelerin belirli minimum ve maksimum çap sınırları olduğu için en kritik parametrelerden biridir.

- Nasıl Ölçülür : Şerit metre veya kumpas kullanın. Bıçağın en geniş noktasının üzerinden geçecek şekilde ölçüm aracını yerleştirin, arbor (merkez delik) noktasından geçtiğinden emin olun. Dairesel bıçaklar için uç dişten uç dişe ölçüm alın.

- Makine Gereksinimi : Tavsiye edilen çap aralığı için makinenizin kullanım kılavuzuna bakın. Maksimum çaptan daha büyük bir bıçak kullanmak, bıçağın makine koruyucusuna veya gövdesine çarpmasına neden olabilir. Minimum çaptan daha küçük bir bıçak ise yeterince kesmeyebilir veya aşırı titreşim yapabilir.

2. Mili Boyutu

Arbor, bıçağın makinenin iş miliyle bağlantısını sağladığı merkezi deliktir. Bıçağı sabitlemek için arbor boyutu iş milinin boyutuyla tam olarak eşleşmelidir.

- Nasıl Ölçülür : Arbor deliğinin iç çapını ölçmek için bir kumpas kullanın. Hassasiyet için deliğin çevresinde üç farklı noktadan ölçüm yapın ve ortalamasını alın.

- Makine Gereksinimi : Arbor boyutu, iş milinin boyutuyla (örneğin, 5/8 inç, 1 inç) aynı olmalıdır. Küçük bir uyumsuzluk bile bıçağın yalpa yapmasına, düzensiz kesmelere veya hasara neden olabilir. Adaptörlerin kullanımı tercih edilmemelidir çünkü bu, sistemin dengesizliğini artırır.

3. Bıçak Kalınlığı

Bıçak kalınlığı, kesme genişliğini (kerf) ve bıçağın makinenin boğaz plakası veya yönlendiriciye ne kadar iyi oturacağını etkiler.

- Nasıl Ölçülür : Mikrometre (küçük kalınlıkları ölçmek için hassas bir alet) kullanın. Mikrometreyi bıçağın düz kısmının üzerine (dişlerin değil) yerleştirin ve ölçüm almak için dikkatlice kapatın.

- Makine Gereksinimi : Bıçağın kalınlığı (kerf), makinenin boğaz plakası yuvası içinde olmalıdır. Yuva yeterince geniş değilse daha kalın bıçaklar sıkışabilir ve tıkanıklara veya aşırı ısınmaya neden olabilir. Daha ince bıçaklar, yuva çok genişse titreşebilir.

4. Diş Parametreleri (Dişli Bıçaklar İçin)

Dişli bıçaklar (örneğin, testere bıçakları) için diş parametreleri, örneğin adım, boyut ve açı doğrudan kesme performansını etkiler.

- Diş atışı : Bu, genellikle inç başına diş sayısı (TPI) olarak ölçülen ardışık dişler arasındaki mesafedir. 1 inç içindeki diş sayısını sayıp TPI değerini elde etmek için bölün. Örneğin, 1 inç içinde 10 diş = 10 TPI.

- Diş Yüksekliği ve Açısı : Diş yüksekliğini (tabandan uca) ölçmek için kumpas kullanın. Açı için, dişin kesici kenarının açısını ölçmek üzere açıölçer kullanın.

- Makine Gereksinimi : Ham kesimler için tasarlanmış makineler (örneğin, ahşap doğrama) düşük TPI'ye sahip bıçaklara ihtiyaç duyar, ince kesimler ise yüksek TPI gerektirir. Diş açısı, malzemeye uygun olmalıdır—yumuşak malzemeler için agresif açılar, sert malzemeler için daha az keskin açılar.

5. Bıçak Sertliği

Sertlik, bir bıçağın dayanıklılığını ve belirli malzemeleri kesmeye uygunluğunu belirler. Sertlik, sert metaller için Rockwell sertlik ölçeği (HRC) kullanılarak ölçülür.

- Nasıl Ölçülür : Sertlik test cihazı kullanın. Taşınabilir kontroller için, bıçağa zarar vermeden sertliği tahmin etmek amacıyla geri sıçrama sertlik test cihazı kullanılabilir.

- Makine Gereksinimi : Daha sert bıçaklar (örneğin karbür uçlu), metal veya sert ağaç kesmek için yüksek güçlü makinelerle çalışır. Daha yumuşak bıçaklar (örneğin yüksek karbonlu çelik), düşük güçlü makineler ve yumuşak malzemeler için daha uygundur.

Bıçak Aşınmasını Nasıl Ölçülür ve Hatalar Nasıl Hesaplanır

En iyi bıçaklar bile zamanla aşınır. Aşınma, düzensiz kesimler, artan sürtünme veya verim düşüklüğü gibi hatalara neden olur. İşte aşınmayı ve yarattığı hataları ölçmenin yolu şu şekildedir:

1. Aşınma Belirtilerinin Görsel Kontrolü

Aşınmaya bağlı olarak görülebilir belirtileri tanımlamak için görsel kontrolle başlayın:

- Körelmiş Dişler : Yuvarlak veya düzleşmiş diş uçları için kontrol edin (keskin dişlerin uçları sivri ve kenarları temizdir).

- Çipler veya Çatlamalar : Dişlerde veya bıçak kenarında eksik parçaların olup olmadığını kontrol edin; bu durum, eşit olmayan kesimlere neden olur.

- Pas veya korozyon : Pas bıçağı zayıflatır ve dengesini etkiler; bu da titreşime neden olur.

- Bozulma : Bıçağı düz bir yüzeye yerleştirin; bıçak ile yüzey arasındaki boşluklar bükülmeyi gösterir ve bu da kesim derinliğinin eşit olmamasına neden olur.

2. Aşınmanın Araçlarla Ölçülmesi

Aşınmayı miktarla belirlemek ve hataları hesaplamak için hassas araçlar kullanın:

- Diş Aşınması : Yeni bir dişin yüksekliğini kumpasla ölçün ve aşınmış bir dişle karşılaştırın. Fark, aşınma miktarını gösterir. Örneğin, yeni diş 5 mm yüksekliğindeyken aşınmış olanı 3 mm ise, aşınma hatası 2 mm'dir. Bu hata, daha sığ kesimlere veya daha fazla baskıya ihtiyaç duyulmasına neden olur.

- Bıçak Kalınlığı Kaybı : Aynı noktadan bıçağın kalınlığını zaman içinde ölçün. 0,5 mm kalınlık kaybı, kesim genişliğinin (kerf) daralmasına neden olur; bu da makinenin boğaz plakası ayarlanmazsa sıkışmaya yol açabilir.

- Salınım (Titreme) : Bıçağı makineye monte edin (gücü kapatın) ve bir komparatör kullanın. Bıçağı yavaşça döndürün; komparatör, bıçağın ne kadar yalpa yaptığını (kaçıklık) gösterir. 0.1 mm'den fazla kaçıklık hatası, dengesiz kesimler ve titreşim meydana getirir.

- Kesim Kalitesi Hatası : Artık bir malzemede deneme kesimi yapın. Kesimin genişliğini (kerf) kumpas ile ölçün. Bunu bıçağın kalınlığı ile karşılaştırın—kerf kalınlıktan fazlaysa diş aşınması ya da bıçak yalpası olduğunu gösterir.

3. Aşınmadan Kaynaklanan Performans Hatalarının Hesaplanması

Aşınma, üretkenliği ve kaliteyi etkileyen ölçülebilir performans hatalarına neden olur:

- Kesme Kuvvetinde Artış : Körelmiş bir bıçak kesmek için daha fazla kuvvet gerektirir. Gerekli basıncı ölçmek için bir kuvvet ölçer kullanın; %20 veya daha fazla artış önemli aşınmayı gösterir.

- Kesme Süresi Hatası : Yeni bir bıçakla standart bir kesimin ne kadar süreceğini zamanlayın, sonra aşınmış bir bıçakla karşılaştırın. Süredeki %50 artış, bıçağın verimsiz olduğunu ve enerji israfı yaptığını gösterir.

- Maddi Atık : Körelmiş bir bıçakla yapılan kesimlerden çıkan hurda miktarını ölçün. Örneğin, düzensiz kenarların budanması gerektiği durumlarda hurda miktarında %10'luk bir artış, aşınmadan kaynaklanan açık bir hatadır.

Ölçümlerin Doğruluğunu Sağlamak İçin Adımlar

Bıçak parametrelerini ve aşınma hatalarını ölçerken güvenilir sonuçlar elde etmek için şu adımları izleyin:

- Kalibre Edilmiş Araçlar Kullanın : Şerit metrelerin, kumpasların ve mikrometrelerin düzenli olarak kalibre edilmiş olduğundan emin olun.

- Tutarlı Koşullarda Ölçüm Yapın : Sıcaklık metalin genleşmesini etkiler, bu nedenle hataları önlemek için bıçakları oda sıcaklığında ölçün.

- Çoklu Noktalardan Ölçüm Yapın : Kalınlık veya ayna boyu gibi parametreler için üç farklı noktadan ölçüm yapın ve sonuçların ortalamasını alarak değişkenliği azaltın.

- Makine Özellikleriyle Karşılaştırın : Uyumluluğu doğrulamak için ölçümlerinizi her zaman makinenin kılavuzuyla karşılaştırın.

- Ölçümleri Belgeleyin : Bıçak parametrelerinin ve yıpranma durumunun zaman içindeki değişimini kayıtlı tutun. Bu, bıçakların ne zaman bilenmesi veya değiştirilmesi gerektiğini tahmin etmenize yardımcı olur.

Yıpranmaya Bağlı Hatalarla Nasıl Başa Çıkılır

Yıpranma kaynaklı hataları belirledikten sonra performansı korumak için şu adımları uygulayın:

- Bıçakları Bilin : Bileme işlemi, diş kenarlarını yenileyerek kesme kuvvetini ve zaman kaybını azaltır. Aşırı zımpara yapmaktan kaçınmak için bıçağın bileme talimatlarını uygulayın.

- Yıpranmış Bıçakları Değiştirin : Bileme hataları gideremiyorsa (örneğin, ciddi bükülme, büyük çip kaybı), bıçağı değiştirin. Yıpranmış bir bıçakla çalışmaya devam etmek, makineye zarar verme veya kaza riskini artırır.

- Makineyi Ayarlayın : Küçük aşınmalarda makineyi (örneğin, boğaz plakası genişliği, kesme hızı) bıçak kalınlığı veya kesme genişliği değişikliklerini telafi edecek şekilde ayarlayın.

- Bıçakları Temizleyin ve Bakımını Yapın : Tel fırça ve pas önleyici ile düzenli temizlik, korozyonu önleyerek bıçak ömrünü uzatır ve hataları azaltır.

SSS

Bıçak parametrelerini ölçmek için hangi araçlara ihtiyacım var? evine ?

Temel araçlar bir mezura, kumpas ve mikrometre içerir. İleri düzey kontroller için bir kadran göstergesi (kaçıklık için) ve sertlik test cihazı yararlıdır ancak ev kullanımı için zorunlu değildir.

Bıçak aşınmasını ne sıklıkla ölçmeliyim?

Yoğun kullanım (günlük çalışma) için haftada bir aşınmayı kontrol edin. Orta düzey kullanım için aylık kontroller yeterlidir. Yeni bir projeye başlamadan önce her zaman bıçakları kontrol edin.

Küçük aşınma hataları olan bir bıçak hâlâ güvenli bir şekilde kullanılabilir mi?

Küçük aşınma (örneğin, 0,1 mm diş kaybı) hassas olmayan işler için kabul edilebilir. Ancak çarpılma, büyük çipler veya önemli ölçüde kaçıklık gibi hatalar bıçağı güvensiz hale getirir ve değiştirilmelidir.

Bıçak parametrelerini ölçümümün doğru olduğunu nasıl anlarım?

Ölçülerinizi bıçak üreticisinin teknik özelliklerine (genellikle bıçak üzerinde basılıdır) karşılaştırın. Kritik parametreler (arbor boyutu, çap) için 0,1 mm tolerans içinde eşleşiyorsa ölçümleriniz doğrudur.

Bıçak aşınması, bıçak hâlâ kesmeye devam etse bile makine performansını etkiler mi?

Evet. Aşınmış bir bıçak kesmeye devam etse bile makineye daha fazla yük bindirir, daha fazla enerji tüketir ve kalitesiz sonuçlar üretir. Zamanla artan aşınma hataları, maliyetli makine hasarlarına yol açabilir.

İçindekiler

- Makinenin kullanması gereken bıçak parametrelerinin ve aşınmadan sonraki hatanın nasıl ölçüleceği

- Makine Uyumluluğu için Ölçülmesi Gereken Anahtar Bıçak Parametreleri

- Bıçak Aşınmasını Nasıl Ölçülür ve Hatalar Nasıl Hesaplanır

- Ölçümlerin Doğruluğunu Sağlamak İçin Adımlar

- Yıpranmaya Bağlı Hatalarla Nasıl Başa Çıkılır

-

SSS

- Bıçak parametrelerini ölçmek için hangi araçlara ihtiyacım var? evine ?

- Bıçak aşınmasını ne sıklıkla ölçmeliyim?

- Küçük aşınma hataları olan bir bıçak hâlâ güvenli bir şekilde kullanılabilir mi?

- Bıçak parametrelerini ölçümümün doğru olduğunu nasıl anlarım?

- Bıçak aşınması, bıçak hâlâ kesmeye devam etse bile makine performansını etkiler mi?