Как измерить параметры лезвия, которые необходимо использовать на станке, и погрешность после износа

Использование правильного лезвие для станка имеет важное значение для безопасной, эффективной и качественной работы. Но даже правильное лезвие со временем изнашивается, что приводит к ошибкам, влияющим на производительность. Знание того, как измерять ключевые параметры лезвия перед его использованием и отслеживать ошибки, связанные с износом, обеспечивает оптимальную работу вашего станка. В этом руководстве объясняется, как измерить критические параметры лезвия, необходимые для вашего станка, как проверить износ и как рассчитать ошибки, возникающие при использовании изношенных лезвий.

Основные параметры лезвия для измерения с целью обеспечения совместимости с оборудованием

Перед использованием лезвия необходимо измерить его основные параметры, чтобы убедиться, что оно соответствует требованиям вашего оборудования. Эти параметры различаются в зависимости от типа оборудования (например, круглопильные станки, резательные машины или ножи), но обычно включают следующие:

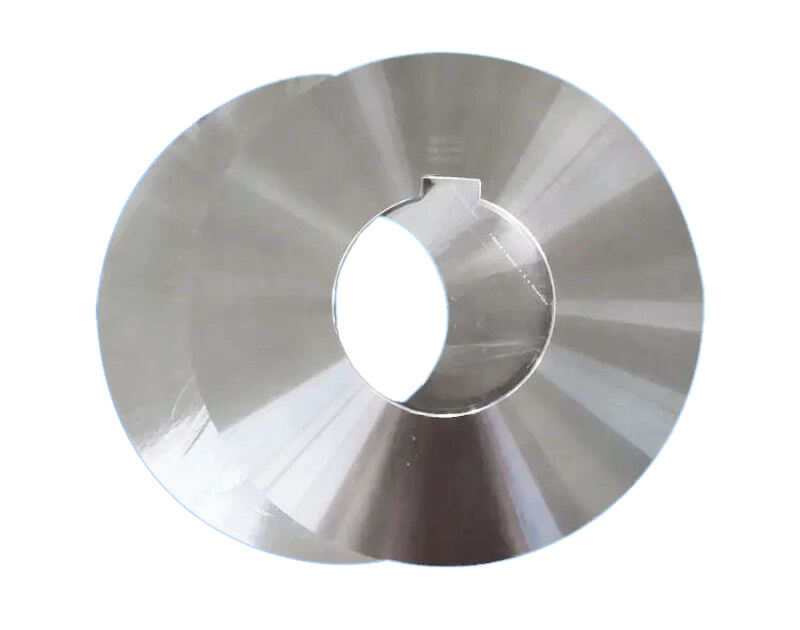

1. Диаметр лезвия

Диаметр — это расстояние поперек лезвия от одного края до противоположного края, проходящее через центр. Это один из самых важных параметров, поскольку оборудование имеет строгие максимальные и минимальные пределы диаметра.

- Как измерить : Используйте рулетку или штангенциркуль. Поместите измерительный инструмент поперек самой широкой части лезвия, убедитесь, что он проходит через центральное отверстие (арбор). Для круглых лезвий измеряйте от кончика одного зубца до кончика противоположного зубца.

- Требование оборудования : Ознакомьтесь с руководством к вашему оборудованию, чтобы узнать рекомендуемый диапазон диаметров. Использование лезвия большего максимального диаметра может привести к тому, что оно будет задевать защиту или корпус оборудования, а слишком маленькое лезвие может неправильно резать или чрезмерно вибрировать.

2. Диаметр посадочного отверстия

Арбор — это центральное отверстие в диске, с помощью которого он крепится к шпинделю машины. Размер арбора должен точно соответствовать размеру шпинделя, чтобы надежно зафиксировать диск.

- Как измерить : Используйте штангенциркуль для измерения внутреннего диаметра отверстия арбора. Для точности измерьте три разных точки по окружности отверстия и вычислите среднее значение.

- Требование оборудования : Размер арбора должен соответствовать размеру шпинделя (например, 5/8 дюйма, 1 дюйм). Даже небольшое несоответствие может вызвать вибрацию диска, что приведет к неровным резам или повреждению. Избегайте использования переходников, поскольку они увеличивают нестабильность.

3. Толщина лезвия

Толщина диска влияет на ширину реза (толщину пропила) и на то, насколько хорошо диск подходит к направляющей пластине или направляющей устройства.

- Как измерить : Используйте микрометр (точный инструмент для измерения малых толщин). Поместите микрометр на плоскую часть диска (не на зубья) и аккуратно закройте его, чтобы получить показания.

- Требование оборудования : Толщина полотна (пропил) должна соответствовать пазу в платформе станка. Полотно, толще чем паз, может заклинить, вызывая заедания или перегрев. Более тонкие полотна могут вибрировать, если паз слишком широкий.

4. Параметры зубьев (для зубчатых полотен)

Для полотен с зубьями (например, пилы) параметры зубьев, такие как шаг, размер и угол, напрямую влияют на качество реза.

- Шаг зубьев : Это расстояние между последовательными зубьями, часто измеряется в количестве зубьев на дюйм (TPI). Посчитайте количество зубьев на одном дюйме и разделите, чтобы получить TPI. Например, 10 зубьев на 1 дюйм = 10 TPI.

- Высота и угол зуба : Используйте штангенциркуль для измерения высоты зуба (от основания до вершины). Для измерения угла используйте транспортир, чтобы определить угол режущей кромки зуба.

- Требование оборудования : Станки, предназначенные для грубой резки (например, продольной распиловки дерева), требуют полотен с низким TPI, а для точной резки требуются полотна с высоким TPI. Угол зуба должен соответствовать материалу — агрессивные углы для мягких материалов, пологие углы для твердых материалов.

5. Твердость полотна

Твердость определяет долговечность лезвия и его пригодность для резки определенных материалов. Она измеряется с использованием шкалы твердости Роквелла (HRC для твердых металлов).

- Как измерить : Используйте прибор для измерения твердости. Для портативных проверок можно применять прибор для измерения твердости методом отскока, который позволяет оценить твердость без повреждения лезвия.

- Требование оборудования : Более твердые лезвия (например, с твердосплавными напайками) используются с высокомощными машинами для резки металла или твердой древесины. Более мягкие лезвия (например, из высокоуглеродистой стали) лучше подходят для низкомощных машин и мягких материалов.

Как измерить износ лезвия и рассчитать погрешности

Даже самые лучшие лезвия со временем изнашиваются. Износ вызывает погрешности, такие как неровные резы, повышенное трение или снижение эффективности. Вот как измерить износ и связанные с ним погрешности:

1. Визуальный осмотр на наличие признаков износа

Начните с визуальной проверки, чтобы определить явный износ:

- Затупившиеся зубья : Обратите внимание на округленные или сплющенные кончики зубьев (острые зубья имеют заостренные, четкие кромки).

- Сколы или зазубрины : Проверьте отсутствующие части на зубьях или режущей кромке, которые вызывают неровные резы.

- Ржавчина или коррозия : Ржавчина ослабляет лезвие и влияет на баланс, вызывая вибрацию.

- Искажение формы : Положите лезвие на ровную поверхность; зазоры между лезвием и поверхностью указывают на деформацию, которая вызывает неровную глубину резания.

2. Измерение износа с помощью инструментов

Используйте точные инструменты для определения степени износа и вычисления погрешностей:

- Износ зубьев : Используйте штангенциркуль для измерения высоты нового зуба и сравните ее с высотой изношенного зуба. Разница составляет величину износа. Например, если высота нового зуба составляет 5 мм, а изношенного — 3 мм, погрешность износа равна 2 мм. Эта погрешность приводит к более мелким резам или необходимости прикладывать больше давления.

- Потеря толщины лезвия : Измерьте толщину лезвия в одной и той же точке со временем. Потеря толщины на 0,5 мм означает, что пропил (ширина реза) стал уже, что может вызвать заклинивание, если не отрегулировать установку штанины станка.

- Биение (вращение с вибрацией) : Установите лезвие на станок (выключите питание) и используйте индикатор часового типа. Медленно поверните лезвие; индикатор покажет, насколько оно вибрирует (биение). Ошибка биения более 0,1 мм вызывает неровные резы и вибрацию.

- Ошибка качества реза : Выполните пробный рез на обрезке материала. Измерьте ширину реза (керф) штангенциркулем. Сравните ее с толщиной лезвия — если ширина реза больше толщины, это указывает на износ зубьев или вибрацию лезвия.

3. Расчет ошибок производительности из-за износа

Износ приводит к измеримым ошибкам производительности, которые влияют на продуктивность и качество:

- Увеличение усилия резания : Тупое лезвие требует большего усилия для резания. Используйте динамометр для измерения необходимого давления; увеличение на 20% или более указывает на значительный износ.

- Ошибка времени резания : Измерьте, сколько времени занимает стандартный рез новым лезвием, затем сравните с изношенным лезвием. Увеличение времени на 50% означает, что лезвие работает неэффективно и тратит энергию впустую.

- Материальные отходы : Измерьте количество отходов от резки изношенным лезвием. Увеличение объема отходов на 10% (например, из-за неровных краев, требующих обрезки) — это явный признак износа.

Шаги для обеспечения точных измерений

Чтобы получить надежные результаты при измерении параметров лезвий и ошибок износа, выполните следующие шаги:

- Используйте калиброванные инструменты : Убедитесь, что рулетки, штангенциркули и микрометры регулярно калибруются для обеспечения точности.

- Проводите измерения в стабильных условиях : Температура влияет на расширение металла, поэтому измеряйте лезвия при комнатной температуре, чтобы избежать ошибок.

- Проверяйте несколько точек : Для параметров, таких как толщина или размер вала, измеряйте три разные точки и усредняйте результаты, чтобы снизить вариабельность.

- Сравнивайте с техническими характеристиками станка : Всегда сверяйте свои измерения с руководством по эксплуатации машины, чтобы подтвердить совместимость.

- Записывайте измерения : Ведите журнал параметров и износа лезвий со временем. Это помогает предсказать, когда лезвия нужно затачивать или заменять.

Как устранять ошибки, связанные с износом

Как только вы обнаружите ошибки износа, примите меры для поддержания производительности:

- Заточите лезвия : Заточка восстанавливает кромки зубьев, уменьшая усилие резания и ошибки времени. Следуйте рекомендациям по заточке лезвий, чтобы избежать чрезмерного шлифования.

- Замените изношенные лезвия : Если заточка не устраняет ошибки (например, сильное коробление, большие сколы), замените лезвие. Продолжение использования изношенного лезвия может привести к повреждению машины или аварии.

- Отрегулируйте машину : При незначительном износе отрегулируйте машину (например, ширину прорези, скорость резания), чтобы компенсировать изменения толщины лезвия или ширины пропила.

- Очистка и обслуживание лезвий : Регулярная очистка щеткой и ингибитором коррозии предотвращает коррозию, продлевает срок службы лезвий и уменьшает ошибки.

Часто задаваемые вопросы

Какие инструменты мне нужны для измерения параметров лезвия? главная ?

Базовые инструменты включают рулетку, штангенциркуль и микрометр. Для более сложных проверок полезны, но не обязательны для домашнего использования индикатор часового типа (для биения) и прибор для измерения твёрдости.

Как часто следует измерять износ лезвия?

При интенсивном использовании (ежедневной эксплуатации) проверяйте износ еженедельно. При умеренном использовании достаточно ежемесячных проверок. Всегда осматривайте лезвия перед началом нового проекта.

Можно ли безопасно использовать лезвие с незначительными износами?

Незначительный износ (например, потеря зуба 0,1 мм) допустим для неточных работ. Однако такие дефекты, как коробление, большие сколы или значительное биение, делают лезвие небезопасным, и его следует заменить.

Как определить точность измерения параметров лезвия?

Сравните Ваши измерения с техническими характеристиками производителя лезвия (часто указываются на лезвии). Если они совпадают с точностью до 0,1 мм для ключевых параметров (размер арбора, диаметр), Ваши измерения точны.

Влияет ли износ лезвия на производительность машины, даже если лезвие по-прежнему режет?

Да. Даже если изношенное лезвие режет, оно увеличивает нагрузку на машину, потребляет больше энергии и дает результаты низкого качества. Ошибки от износа накапливаются со временем, что приводит к дорогостоящему повреждению машины.

Содержание

- Как измерить параметры лезвия, которые необходимо использовать на станке, и погрешность после износа

- Основные параметры лезвия для измерения с целью обеспечения совместимости с оборудованием

- Как измерить износ лезвия и рассчитать погрешности

- Шаги для обеспечения точных измерений

- Как устранять ошибки, связанные с износом

-

Часто задаваемые вопросы

- Какие инструменты мне нужны для измерения параметров лезвия? главная ?

- Как часто следует измерять износ лезвия?

- Можно ли безопасно использовать лезвие с незначительными износами?

- Как определить точность измерения параметров лезвия?

- Влияет ли износ лезвия на производительность машины, даже если лезвие по-прежнему режет?