Welche Rolle spielt der Gummimantel des Schneidmesser-Schlitzens bei der Metallblechschlitzung und welche Auswirkungen hat dies?

Bei der Metallblechschlitzung sind Präzision und Sicherheit entscheidend, um hochwertige, gleichmäßige Ergebnisse zu erzielen. Zu den Schlüsselkomponenten einer Schlitzmaschine gehört der gummimantel des Schneidmessers spielt eine oft übersehene, aber entscheidende Rolle. Dieses kleine, flexible Bauteil arbeitet zusammen mit den Schneidmessern, um Materialien zu schützen, die Schnittqualität zu verbessern und die Lebensdauer der Messer zu verlängern. Das Verständnis der Rolle des Gummimantels ist daher von großer Bedeutung. gummimantel des Schneidmessers und deren Auswirkung auf das Metallblechschlitz hilft Operatoren dabei, die Leistung zu optimieren, Abfall zu reduzieren und kostspielige Fehler zu vermeiden. Dieses Handbuch erklärt die Funktionen des Gummimantels für Schneidmesser, wie er die Schlitzergebnisse beeinflusst und warum eine ordnungsgemäße Wartung dieser Manschetten unerlässlich ist.

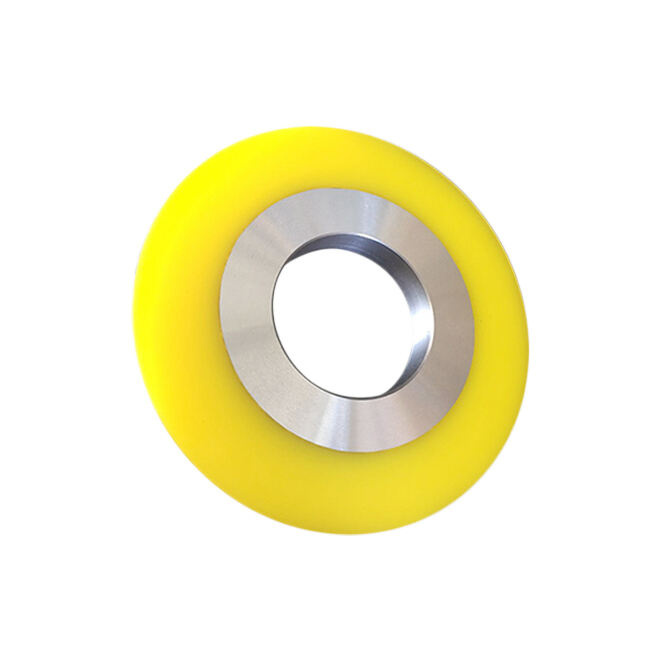

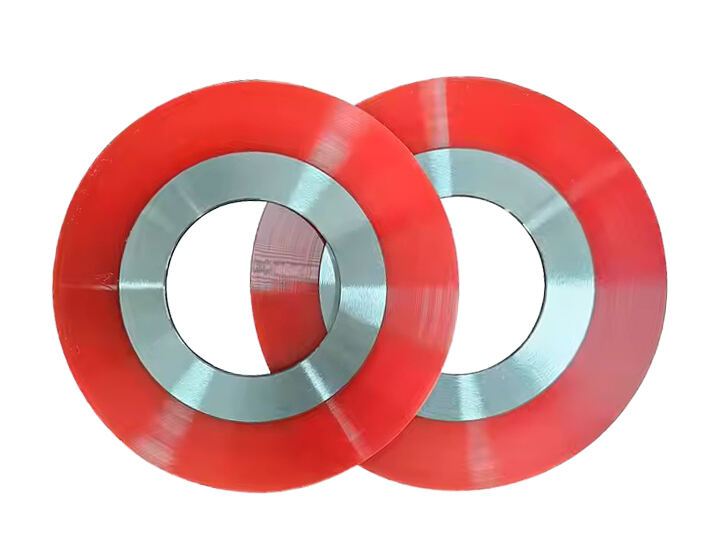

Was ist ein Gummimantel für das Schneidmesserschlitzmaschine?

A schlitzmaschinenschneide gummimantel ist ein zylindrisches oder ringförmiges Bauteil, das aus langlebigem Gummi oder elastomeren Materialien (wie Nitrilkautschuk, Silikon oder Polyurethan) gefertigt ist. Er wird zusammen mit den metallischen Schneidmessern auf der Arboreszenz (der rotierenden Welle) der Schlitzmaschine montiert. Die Manschetten sind je nach Maschinendesign zwischen den Messern oder entlang der Meserschneiden platziert und so konzipiert, dass sie dem Druck, der Reibung und kontakt mit Metallblechen während des Schlitzvorgangs standhalten.

Gummimanschetten sind in verschiedenen Größen, Härtegraden und Dicken erhältlich, um unterschiedlichen Messertypen, Blechstärken und Schneid-Anforderungen gerecht zu werden. Ihre Flexibilität und Elastizität machen sie ideal, um sich an geringfügige Dickenunterschiede des Materials anzupassen und sowohl die Messer als auch die Metalloberschichten zu schützen.

Hauptfunktionen der Messergummimanschette beim Längsschneiden von Metalloberschichten

Die Messergummimanschette übernimmt mehrere wesentliche Funktionen, die den Schneideprozess und die Qualität des Endprodukts direkt beeinflussen:

1. Schutz der Metalloberschichten vor Schäden

Metalloberschichten – insbesondere dünne oder beschichtete Varianten (wie verzinkter Stahl oder Aluminium) – sind während des Schneidvorgangs anfällig für Kratzer, Dellen oder Beschädigungen. Die Messergummimanschette wirkt als Puffer zwischen den harten Metallmessern und der Oberfläche des Metallblechs:

- Verhinderung von Kratzern : Wenn das Metallblech die Schneidemaschine durchläuft, berühren die Gummimanschetten die Oberfläche des Blechs vor oder nach dem Schneiden durch das Messer. Ihre glatte, flexible Oberfläche hinterlässt keine Markierungen und stellt sicher, dass das Blech optisch und funktional unversehrt bleibt.

- Vermeidung von Verformungen : Dünne Metallblecher können unter dem Druck der Schneidemesser verbiegen oder verziehen werden. Gummimanschetten verteilen den Druck gleichmäßig auf das Blech und verringern so das Risiko von Verformungen oder Knitterstellen, die das Blech unbrauchbar machen würden.

- Schutz von beschichteten Oberflächen : Beschichtete Metalle (z. B. lackierte oder verzinkte Blecher) haben empfindliche Oberflächen. Gummimanschetten verhindern, dass die Messer oder Maschinenteile die Beschichtung abkratzen, was Nacharbeit erfordern oder zum Ausschuss führen würde.

2. Stabilisierung des Metallblechs während des Schneidens

Stabilität ist entscheidend für saubere, gerade Schnitte. Die Gummimanschette am Messer sorgt dafür, dass das Metallblech ausgerichtet und stabil bleibt, während es durch die Schneidemaschine läuft:

- Orientierung des Blechs : Gummimanschetten erzeugen einen festen, aber sanften Griff auf dem Metallblech und führen es präzise zwischen die Schneidklingen. Dadurch wird verhindert, dass das Blech während des Schneidens verrutscht oder „wandert“, was ungleichmäßige oder gezackte Kanten verursachen würde.

- Vibration reduzieren : Schneidklingen drehen sich mit hoher Geschwindigkeit und erzeugen Vibrationen, die den Schneideprozess stören können. Gummimanschetten absorbieren diese Vibrationen, minimieren die Bewegung des Metallblechs und sorgen dafür, dass die Klingen entlang des vorgesehenen Pfads schneiden.

- Unterstützung dünner Bleche : Dünne Metallbleche (weniger als 1 mm dick) sind biegsam und neigen dazu, durchzuhängen. Gummimanschetten bieten eine nach oben gerichtete Stütze, halten das Blech flach an die Klingen, um eine gleichmäßige Schnitttiefe sicherzustellen.

3. Lebensdauer der Schneidklingen verlängern

Schneidklingen sind teuer, und vorzeitiger Verschleiß erhöht die Produktionskosten. Die Gummimanschette der Klinge hilft dabei, die Klingen vor Schäden und übermäßigem Verschleiß zu schützen:

- Vermeidung von Klingenabriss : Kleine Trümmerteile, Grate oder ungleichmäßige Kanten auf dem Metallblech können die Schneidklingen beschädigen. Gummimanschetten wirken als Barriere und glätten geringfügige Unebenheiten auf dem Blech, bevor es die Klingenschneide erreicht, wodurch das Risiko von Beschädigungen reduziert wird.

- Reibung reduzieren : Ohne Gummimanschetten können Metallbleche direkt an den Klingenträgern oder anderen Maschinenteilen reiben und dadurch Reibung erzeugen, die die Klingen erhitzt. Gummimanschetten verringern diese Reibung, halten die Klingen kühler und verlangsamen den Verschleiß durch hitzebedingte Schäden.

- Klingen richtig ausrichten : Gummimanschetten sorgen für einen gleichmäßigen Abstand zwischen den Klingen, sodass diese gleichmäßig schneiden, ohne sich gegenseitig zu überlappen oder zu berühren. Dadurch wird ein Klinge-zu-Klinge-Kontakt verhindert, der die Schneidkanten abstumpfen oder Beschädigungen verursachen kann.

4. Kontrolle des Materialabfalls

Abfall durch ungleichmäßige Schnitte, beschädigte Bleche oder Klingenfehler erhöht die Produktionskosten. Die Gummimanschette für Schneidklingen reduziert diesen Abfall durch:

- Sicherstellung sauberer Schnitte : Durch die Stabilisierung des Materials und die präzise Führung sorgen Gummimanschetten dafür, dass Klingen gerade, saubere Kanten ohne Grate erzeugen. Dadurch entfällt häufig das Nachschneiden oder Nachbearbeiten, was Material verschwendet.

- Reduzierung von Ausschussplatten : Vor Kratzern, Dellen oder Verformungen geschützt, erfüllen mehr Platten die Qualitätsstandards, wodurch weniger Material aussortiert werden muss.

- Minimierung von Klingenstillständen : Dank der reduzierten Abnutzung halten die Klingen länger, wodurch weniger Unterbrechungen für Klingenwechsel entstehen. Die Produktion läuft dadurch gleichmäßiger und Stillstandsverluste werden reduziert.

Faktoren, die die Leistung von Klingen-Gummimanschetten beeinflussen

Die Wirkung der Klingen-Gummimanschetten hängt von mehreren Faktoren ab, die Betreiber berücksichtigen müssen, um die maximale Effektivität zu gewährleisten:

Material der Gummimanschette

- Nitrilkautchuk : Bietet eine gute Öl- und Abriebsbeständigkeit, wodurch es ideal für das Längsschneiden öliger Metallplatten ist (z. B. kaltgewalzter Stahl).

- Silikonkautschuk : Widersteht hohen Temperaturen und eignet sich somit für Schneidprozesse, bei denen Wärme entsteht (z. B. Schneiden von dicken Metallplatten).

- Polyurethan : Zeichnet sich durch hervorragende Langlebigkeit und Flexibilität aus und vereint Abriebfestigkeit mit einem sanften Griff auf empfindlichen Metallblechen.

Die Wahl des richtigen Gummimaterials gewährleistet eine gute Leistung des Schlauchs unter spezifischen Schneidbedingungen.

Härte des Gummischlauchs

Die Gummihärte wird in Shore A gemessen. Die richtige Härte hängt von der Dicke und Art des Metallblechs ab:

- Weiche Schläuche (50–70 Shore A) : Eignen sich am besten für dünne oder empfindliche Bleche und üben sanften Druck aus, ohne das Material zu verformen.

- Harte Schläuche (80–90 Shore A) : Bieten mehr Stabilität für dicke oder starre Metallbleche und gewährleisten eine feste Führung während des Schneidvorgangs.

Ein zu weicher Schlauch kann bei dicken Blechen instabil werden, während ein zu harter Schlauch dünne Bleche verkratzen oder verbeulen kann.

Größe und Passform

Der Gummimantel muss fest auf der Maschinenwelle sitzen und korrekt mit den Schneidklingen ausgerichtet sein. Ein loser Mantel kann während des Betriebs verrutschen, seine Wirksamkeit verringern und möglicherweise das Blech oder die Klingen beschädigen. Eine richtige Passform gewährleistet einen gleichmäßigen Kontak mit dem Metallblech und eine stabile Leistung.

Wartung und Verschleiß

Im Laufe der Zeit verschleißen Gummimantel durch Reibung, Kontakt mit Metallpartikeln oder chemischen Substanzen (z. B. Öle auf Metallblechen). Anzeichen für Verschleiß sind Risse, Löcher oder eine raue Oberfläche. Abgenutzte Mantel verlieren ihre Fähigkeit, Bleche zu schützen oder den Schneideprozess zu stabilisieren, was zu höherem Abfall und Schäden an den Klingen führt. Regelmäßige Inspektionen und der Austausch abgenutzter Mantel sind daher unerlässlich.

FAQ

Wie oft sollten Gummimantel an Schneidklingen ausgetauscht werden?

Die Austauschhäufigkeit hängt von der Nutzung ab: bei hohem Schlitzvolumen (täglicher Betrieb) müssen die Manschetten alle 2–4 Wochen ersetzt werden. Bei geringerem Verwendungsaufkommen können sie 1–3 Monate halten. Ersetzen Sie die Manschetten sofort, falls Sie Risse, Beschädigungen oder eine reduzierte Leistung bemerken (z. B. vermehrte Kratzer auf den Tafeln).

Kann die falsche Härte der Gummimanschette Schäden an Metallblechen verursachen?

Ja. Eine zu harte Manschette kann dünne Bleche zerkratzen oder eindrücken, während eine zu weiche Manschette möglicherweise nicht in der Lage ist, dicke Bleche zu stabilisieren, was zu ungleichen Schnitten führt. Stellen Sie die Härte der Manschette immer entsprechend der Dicke des Metallblechs ein.

Sind Gummimanschetten für alle Arten von Metallschlitzungen notwendig?

Sie sind nicht strikt „notwendig“, aber dringend empfohlen. Selbst für dicke, unbeschichtete Metallbleche reduzieren Gummimanschetten den Messerverschleiß und verbessern die Schnittstabilität. Für dünne, beschichtete oder hochwertige Bleche sind sie unerlässlich, um Schäden und Abfall zu vermeiden.

Können Gummimanschetten nach der Reinigung wiederverwendet werden?

Geringfügige Reinigung (Entfernen von Metallpartikeln oder Öl) kann die Lebensdauer der Buchsen verlängern, aber sobald die Buchsen Anzeichen von Verschleiß aufweisen (Risse, Rauheit), müssen sie ersetzt werden. Das Wiederverwenden abgenutzter Buchsen birgt das Risiko von schlechter Leistung und erhöhten Produktionsverlusten.

Was passiert, wenn während des Längsschneidens eine Klingen-Gummi-Buchse fehlt oder beschädigt ist?

Fehlende oder beschädigte Buchsen können Kratzer auf Metallblechen, ungleichmäßige Schnitte, Absplitterungen an der Klinge und erhöhte Vibrationen verursachen. Dies führt zu höherem Abfall, häufigerem Austausch der Klingen und einer geringeren Produktqualität – allesamt Faktoren, die die Produktionskosten erhöhen.

Inhaltsverzeichnis

- Welche Rolle spielt der Gummimantel des Schneidmesser-Schlitzens bei der Metallblechschlitzung und welche Auswirkungen hat dies?

- Was ist ein Gummimantel für das Schneidmesserschlitzmaschine?

- Hauptfunktionen der Messergummimanschette beim Längsschneiden von Metalloberschichten

- Faktoren, die die Leistung von Klingen-Gummimanschetten beeinflussen

-

FAQ

- Wie oft sollten Gummimantel an Schneidklingen ausgetauscht werden?

- Kann die falsche Härte der Gummimanschette Schäden an Metallblechen verursachen?

- Sind Gummimanschetten für alle Arten von Metallschlitzungen notwendig?

- Können Gummimanschetten nach der Reinigung wiederverwendet werden?

- Was passiert, wenn während des Längsschneidens eine Klingen-Gummi-Buchse fehlt oder beschädigt ist?