Welcher Typ einer Leder schneidemaschine eingesetzt werden kann, um Produktionsverluste zu reduzieren

Die Lederproduktion ist stark auf präzises Schneiden angewiesen, um Abfall zu minimieren und eine gleichbleibende Qualität sicherzustellen. Produktionsverluste beim Lederschneiden entstehen oft durch ungleichmäßige Schnitte, Materialabfall, Maschinenstillstände oder beschädigtes Leder – all dies schmälert die Gewinne. Die Wahl der richtigen Leder schneidemaschine ist entscheidend, um diese Verluste zu reduzieren, da das richtige Werkzeug Präzision, Effizienz und Kompatibilität mit verschiedenen Lederarten gewährleistet. Dieser Leitfaden erläutert die verschiedenen Arten von leder schneidemaschinen verfügbar sind, wie sie Produktionsverluste reduzieren und wie das beste Modell für Ihre spezifischen Anforderungen ausgewählt wird.

Häufige Ursachen für Produktionsverluste beim Lederzuschneiden

Bevor wir auf die verschiedenen Schneidertypen eingehen, ist es wichtig, die Hauptursachen für Produktionsverluste beim Lederzuschneiden zu verstehen. Mit der richtigen Ausrüstung können diese Verluste vermieden oder zumindest minimiert werden:

- Materialabfall : Schlecht geschnittenes Leder hinterlässt überschüssige Abfälle, die nicht weiterverwendet werden können, insbesondere bei kostspieligen Materialien wie Full-Grain-Leder.

- Unregelmäßige Schnitte : Ungleichmäßige Kanten oder ungenaue Formen erfordern Nacharbeit und verschwenden Zeit sowie Material.

- Maschinenausfallzeiten : Häufiger Messerwechsel, Verstopfungen oder Maschinenausfälle verlangsamen die Produktion und erhöhen die Personalkosten.

- Lederbeschädigung : Grobes Schneiden kann Leder reißen, dehnen oder verunreinigen und dadurch brauchbare Stücke unbrauchbar machen.

- Personelle Ineffizienz : Manuelles Schneiden ist langsam und anfällig für Fehler, was zu geringerer Ausbeute und höheren Verlusten durch menschliches Versagen führt.

Die richtige leder schneidemaschine löst diese Probleme, indem es Präzision, Geschwindigkeit und Zuverlässigkeit verbessert.

Arten von Leder schneidern und wie sie Produktionsverluste reduzieren

Verschiedene Leder schneider sind für spezifische Aufgaben, Ledertypen und Produktionsgrößen ausgelegt. Jede Art reduziert Verluste auf einzigartige Weise:

1. Manuelle Leder schneider (Handschneider und Scheren)

Manuelle schneider wie Rollenschneider, Multischneider und Lederscheren sind einfache, kostengünstige Werkzeuge, die ideal für kleine Produktionsmengen oder detailreiche Arbeiten geeignet sind.

-

Wie sie Verluste reduzieren :

- Präzision für kleine Aufträge : Scharfe, hochwertige manuelle schneider (wie Schneidmesser aus Edelstahl) ermöglichen saubere Schnitte auf dünnem Leder (z. B. für Bekleidung), wodurch Abfall durch ungleichmäßige Kanten reduziert wird.

- Flexibilität : Sie sind gut geeignet für individuelle oder Einzelstücke, bei denen Automatisierung unnötig wäre, und vermeiden so Verluste durch falsch programmierte Designs.

- Geringer Wartungsaufwand : Dank weniger beweglicher Teile entsteht kaum Ausfallzeit, wodurch Verluste durch Reparaturen minimiert werden.

- Bestes für : Kleine Werkstätten, Hobbybastler oder zum Schneiden von dünnem Leder (bis zu 2 mm) für Artikel wie Geldbörsen, Gürtel oder kleine Accessoires.

- Einschränkungen : Langsam für Großserienproduktion; hängt von der Fähigkeit des Bedieners ab und erhöht das Risiko von menschlichen Fehlern in Hochvolumenumgebungen.

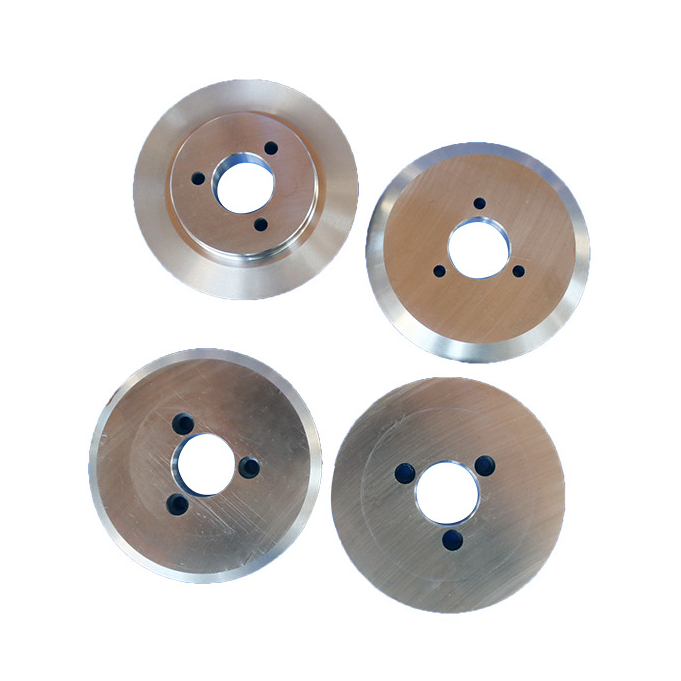

2. Stanzen

Stanzen verwenden vorgefertigte Metallstanzmatrizen (Schablonen), um Leder durch Druck in spezifische Formen zu schneiden. Sie werden in mittelgroßen bis großen Produktionsstätten weit verbreitet eingesetzt.

-

Wie sie Verluste reduzieren :

- Konsistenz : Stanzmatrizen garantieren identische Schnitte, vermeiden Nacharbeit aufgrund ungleichmäßiger Formen und reduzieren Materialabfall durch falsch zugeschnittene Teile.

- Geschwindigkeit : Sie schneiden mehrere Lederlagen auf einmal (abhängig von der Dicke), erhöhen die Produktionsmenge und reduzieren die Arbeitszeit.

- Geringe Beschädigung : Gleichmäßiger Druck verhindert Dehnen oder Reißen, erhält die Lederqualität und reduziert Verluste durch beschädigte Stücke.

- Bestes für : Hochvolumige Produktion standardisierter Artikel wie Schuhteile, Lederriemen oder Taschenkomponenten unter Verwendung von Leder bis zu 5 mm Dicke.

- Vorteile : Geringe Bedienkompetenz erforderlich; schnelle Einrichtung für wiederholbare Designs; funktioniert gut mit festen Ledern wie Rindsleder.

3. Laserschneider

Laserschneider verwenden einen hochenergetischen Laserstrahl, um Leder mit äußerster Präzision zu schneiden. Sie sind beliebt für komplexe Designs und hochwertige Lederwaren.

-

Wie sie Verluste reduzieren :

- Präzision : Laser schneiden komplexe Formen (z. B. Muster, Löcher oder Logos) mit einer Genauigkeit von 0,1 mm und minimieren Abfall durch ungenaue Schnitte.

- Kein Kontakt : Der Laser berührt das Leder nicht, wodurch Dehnen, Reißen oder Markieren vermieden wird – entscheidend für empfindliche Leder wie Wild- oder Nubukleder.

- Materialeffizienz : Lasersoftware optimiert die Schnittlayouts, um die Leder Nutzung zu maximieren, und reduziert Ausschussabfälle um bis zu 30 % im Vergleich zum manuellen Schneiden.

- Geschwindigkeit für komplexe Designs : Sie bewältigen detaillierte Muster schneller als manuelles Schneiden, reduzieren Arbeitszeit und erhöhen die Ausbringung.

- Bestes für : Mittlere bis große Produktion von Lederwaren mit komplexen Designs, wie z. B. Luxustaschen, Lederbekleidung oder maßgeschneiderte Polsterung, mit Lederstärken bis zu 8 mm.

- Die Kommission : Eignet sich am besten für natürliche Ledersorten; synthetische Ledersorten können Dämpfe freisetzen, weshalb eine Belüftung erforderlich ist. Die Anfangskosten sind höher, doch die langfristige Abfallreduzierung rechtfertigt die Investition.

4. CNC-Leder-Schneidemaschinen

CNC-Schneidemaschinen (Computer Numerical Control) verwenden computergesteuerte Klingen, um Leder anhand digitaler Designs zu schneiden. Sie vereinen Präzision mit Vielseitigkeit für verschiedene Ledertypen.

-

Wie sie Verluste reduzieren :

- Digitale Genauigkeit : Die CNC-Software folgt den Designs präzise und stellt somit konsistente Schnitte innerhalb von Losgruppen sicher und reduziert Nacharbeit.

- Materialoptimierung : Fortgeschrittene Software verschachtelt Muster, um die Abstände zwischen den Schnitten zu minimieren, wodurch der Abfall deutlich reduziert wird.

- Anpassungsfähigkeit : Sie können zwischen verschiedenen Klingenarten wechseln (z. B. oszillierende Klingen für dickes Leder, rotierende Klingen für dünnes Leder), ohne umfangreiche Umrüstungen vorzunehmen, wodurch Stillstandszeiten verkürzt werden.

- Geringerer Personaleinsatz : Automatisierter Betrieb reduziert die Abhängigkeit von manuellem Arbeitsaufwand, verringert Verluste durch menschliche Fehler und erhöht die Produktionsgeschwindigkeit.

- Bestes für : Großserienfertigung verschiedener Produkte (z. B. Möbelleder, Automobilinnenverkleidung oder Lederwaren) mit Lederdicken von 0,5 mm bis 10 mm.

- Vorteile : Verarbeitet sowohl Natur- als auch Synthetikleder; lässt sich in Designsoftware integrieren, um schnelle Designanpassungen vorzunehmen; erfordert minimale manuelle Eingriffe.

5. Wasserstrahlschneidgeräte

Wasserstrahlschneidgeräte verwenden Wasser unter hohem Druck (häufig mit Abrasiva gemischt), um Leder zu schneiden. Sie sind ideal für dicke oder empfindliche Lederarten.

-

Wie sie Verluste reduzieren :

- Keine Wärmeschäden : Im Gegensatz zu Lasern erzeugen Wasserstrahlen keine Wärme, wodurch sie sicher für wärmeempfindliche Lederarten sind (z. B. exotische Leder wie Alligator- oder Pythonleder).

- Verarbeitung von dickem Leder : Sie schneiden dickes Leder (bis zu 20 mm) sauber und vermeiden Risse oder ungleichmäßige Kanten, die Abfall verursachen.

- Vielseitigkeit : Funktioniert mit allen Ledertypen, einschließlich beschichteter oder geprägter Leder, ohne die Oberflächenveredelung zu beschädigen.

- Bestes für : Schwerlastschnitte für dicke Lederprodukte wie Sättel, industrielle Riemen oder große Polsterkomponenten.

- Einschränkungen : Höherer Wasserverbrauch und höherer Energieverbrauch; langsamer als Laser- oder CNC-Schneider für dünnes Leder; erfordert Entwässerungssysteme zur Wasserentsorgung.

Wichtige Faktoren zur Auswahl des richtigen Lederschneiders

Um einen Schneider auszuwählen, der Produktionsverluste reduziert, sollten folgende Faktoren berücksichtigt werden:

Ledersorte und Dicke

- Dünnes Leder (0,5–2 mm) : Laserschneider oder manuelle Rollenschneider sind am besten geeignet, da sie verhindern, dass das empfindliche Material ausdehnt.

- Mittleres Leder (2–5 mm) : CNC-Schneider oder Stanzenmaschinen bieten ein gutes Verhältnis von Präzision und Geschwindigkeit.

- Dickes Leder (5 mm und mehr) : Wasserstrahlschneider oder robuste CNC-Schneider mit oszillierenden Klingen verhindern das Reißen und gewährleisten saubere Kanten.

- Empfindliche Ledersorten (Wildleder, Nubuk) : Laser- oder Wasserstrahlschneidemaschinen (keine kontakt ) vermeiden Oberflächenschäden und reduzieren Verluste durch verunreinigtes Leder.

Produktionsgröße

- Kleinstmaßstäblich : Manuelle Schneidemaschinen oder Tischlaser minimieren die Anfangskosten und reduzieren Abfall bei kleinen Losgrößen.

- Mittelgroß : Stanzmaschinen oder mittelgroße CNC-Schneidemaschinen bieten ein Gleichgewicht zwischen Geschwindigkeit und Präzision für gleichmäßige Ergebnisse.

- Großmaßstäblich : Industrielle CNC-Schneidemaschinen oder automatisierte Lasersysteme maximieren die Effizienz, reduzieren Arbeitskosten und optimieren den Materialverbrauch.

Komplexität des Entwurfs

- Einfache Formen : Stanzmaschinen sind kosteneffektiv und schnell und reduzieren Verluste durch wiederholte Schnitte.

- Intrikate Muster : Laser- oder CNC-Schneidemaschinen bearbeiten Details präzise und vermeiden Nacharbeit durch ungleichmäßige manuelle Schnitte.

Budget und langfristige Kosten

- Erste Investition : Manuelle Schneidemaschinen sind am günstigsten, aber CNC- oder Laserschneider sparen langfristig Geld, indem sie Abfall und Arbeitsaufwand reduzieren.

- Kosten für die Wartung : Stanzmaschinen haben geringe Wartungskosten (gelegentliches Ersetzen der Stanzwerkzeuge), während Laser eine periodische Reinigung der Linsen und den Austausch der Klingen für CNC-Schneider erfordern.

Tipps zur Maximierung der Verlustreduzierung bei Lederschneidemaschinen

- Klingen/Laser scharf halten : Abgenutzte Klingen oder schwache Laser verursachen ungleichmäßige Schnitte und beschädigen das Leder. Regelmäßige Wartung reduziert Abfall durch schlechte Schnitte.

- Schnittlayouts optimieren : Software nutzen (für CNC- oder Laserschneider), um Muster eng zu verschachteln, Lücken zwischen den Teilen zu minimieren und Abfall zu reduzieren.

- Anschließend auf Lederresten testen : Vor der Serienproduktion Schnitte auf Lederresten testen, um die Einstellungen (Geschwindigkeit, Druck, Laserleistung) anzupassen und hochwertiges Leder vor Schäden zu schützen.

- Operatoren ausbilden : Selbst automatische Schneidemaschinen benötigen geschulte Bediener für die Einrichtung und Fehlerbehebung, um Verluste durch menschliches Versagen zu reduzieren.

- Qualitäts-Schneider wählen investieren Sie in renommierte Marken – billigere Maschinen verursachen oft höhere Verluste durch Ausfälle, ungenaue Schneidleistung oder häufige Reparaturen.

FAQ

Kann ein Laserschneider für alle Lederarten verwendet werden?

Laserschneider eignen sich gut für Naturleder (Rindsleder, Schafleder), können aber Kunstleder (PVC-basiert) durch Schmelzen beschädigen oder giftige Dämpfe freisetzen. Testen Sie synthetisches Leder immer zuerst.

Wie viel Materialabfall kann ein CNC-Schneider im Vergleich zum manuellen Schneiden reduzieren?

CNC-Schneider mit Nesting-Software können den Abfall um 20–30 % reduzieren, indem sie die Musteraufteilung optimieren und somit Verluste durch ungenutztes Leder deutlich verringern.

Ist das Stanzen besser als Laserschneiden für Großserien?

Stanzen ist für einfache, wiederholbare Formen (z. B. Gürtelrohlinge) schneller und hat geringere Stückkosten. Laserschneiden ist für komplexe Designs besser geeignet, da die Präzision Nacharbeitungsverluste reduziert.

Welcher Schneidetyp ist am besten geeignet für dünnes, zartes Leder wie Lammleder?

Ein Laserschneider oder ein scharfer rotierender manueller Schneider ist am besten geeignet. Sie schneiden sauber, ohne das Leder zu dehnen oder einzureißen, wodurch Verluste durch beschädigtes Leder reduziert werden.

Wie oft sollten die Messer für den Lederschneider ausgetauscht werden?

Die Messer sollten ausgetauscht werden, sobald die Schnitte ungleichmäßig werden oder mehr Druck erforderlich ist. Bei CNC-Schneidern halten die Messer etwa 8–12 Stunden kontinuierlicher Nutzung stand; manuelle Schneidemesser halten bei richtiger Pflege länger.

Inhaltsverzeichnis

- Welcher Typ einer Leder schneidemaschine eingesetzt werden kann, um Produktionsverluste zu reduzieren

- Häufige Ursachen für Produktionsverluste beim Lederzuschneiden

- Arten von Leder schneidern und wie sie Produktionsverluste reduzieren

- Wichtige Faktoren zur Auswahl des richtigen Lederschneiders

- Tipps zur Maximierung der Verlustreduzierung bei Lederschneidemaschinen

-

FAQ

- Kann ein Laserschneider für alle Lederarten verwendet werden?

- Wie viel Materialabfall kann ein CNC-Schneider im Vergleich zum manuellen Schneiden reduzieren?

- Ist das Stanzen besser als Laserschneiden für Großserien?

- Welcher Schneidetyp ist am besten geeignet für dünnes, zartes Leder wie Lammleder?

- Wie oft sollten die Messer für den Lederschneider ausgetauscht werden?