Jenis pemotong kulit apa yang digunakan dapat mengurangi kerugian produksi

Produksi kulit sangat bergantung pada pemotongan yang presisi untuk meminimalkan limbah dan menjaga konsistensi kualitas. Kerugian produksi dalam pemotongan kulit sering disebabkan oleh potongan yang tidak rata, limbah material, waktu henti mesin, atau kulit yang rusak—semuanya menggerus keuntungan. Memilih pemotong kulit yang tepat merupakan kunci untuk mengurangi kerugian tersebut, karena alat yang tepat memastikan ketepatan, efisiensi, dan kompatibilitas dengan berbagai jenis kulit. Panduan ini menjelaskan jenis-jenis pemotong kulit yang tersedia, bagaimana mereka mengurangi kerugian produksi, dan cara memilih yang terbaik untuk kebutuhan Anda.

Penyebab Umum Kerugian Produksi dalam Pemotongan Kulit

Sebelum menjelajahi jenis-jenis pisau potong, penting untuk memahami sumber utama kerugian produksi dalam pemotongan kulit. Kerugian-kerugian ini dapat dihindari atau diminimalkan dengan peralatan yang tepat:

- Sampah Material : Kulit yang dipotong dengan buruk meninggalkan sisa potongan yang tidak bisa digunakan, terutama pada material mahal seperti kulit full-grain.

- Potongan Tidak Konsisten : Tepi yang tidak rata atau bentuk yang tidak presisi membutuhkan pekerjaan ulang, membuang waktu dan bahan.

- Waktu Henti Mesin : Penggantian pisau yang sering, kemacetan, atau kerusakan memperlambat produksi dan meningkatkan biaya tenaga kerja.

- Kerusakan Kulit : Pemotongan yang kasar dapat merobek, meregangkan, atau meninggalkan bekas pada kulit, merusak bagian yang seharusnya bisa digunakan.

- Inefisiensi Tenaga Kerja : Pemotongan manual berjalan lambat dan rentan terhadap kesalahan, menghasilkan output yang lebih rendah serta kerugian lebih tinggi akibat kesalahan manusia.

Yang tepat pemotong kulit menyelesaikan masalah-masalah ini dengan meningkatkan ketepatan, kecepatan, dan keandalan.

Jenis-Jenis Pemotong Kulit dan Cara Mengurangi Kerugian Produksi

Berbagai pemotong kulit dirancang untuk tugas tertentu, jenis kulit, dan skala produksi. Setiap jenis mengurangi kerugian dengan cara yang unik:

1. Pemotong Kulit Manual (Pisau Tangan dan Gunting)

Pemotong manual seperti pemotong berputar, pisau utility, dan gunting kulit merupakan alat sederhana dengan biaya rendah yang ideal untuk produksi skala kecil atau pekerjaan detail.

-

Cara Mereka Mengurangi Kerugian :

- Presisi untuk Pekerjaan Kecil : Pemotong manual berkualitas tinggi yang tajam (seperti pisau berputar dari baja tahan karat) membuat potongan rapi pada kulit tipis (misalnya kulit pakaian), mengurangi limbah akibat tepi tidak rata.

- Fleksibilitas : Alat ini bekerja baik untuk produk kustom atau satu-satunya jenisnya, di mana otomatisasi mungkin berlebihan, menghindari kerugian akibat desain yang salah program.

- Perawatan Rendah : Dengan sedikit bagian bergerak, alat ini memiliki waktu henti minimal, mengurangi kerugian akibat perbaikan.

- Terbaik Untuk : Bengkel kecil, penghobi, atau memotong kulit tipis (hingga 2mm) untuk barang seperti dompet, sabuk, atau aksesori kecil.

- Keterbatasan : Lambat untuk produksi skala besar; bergantung pada keterampilan operator, meningkatkan risiko kesalahan manusia dalam lingkungan volume tinggi.

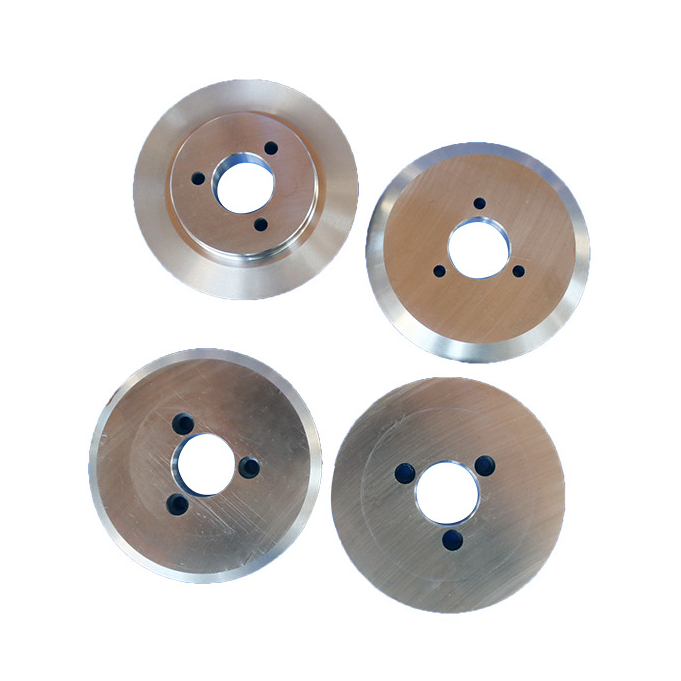

2. Mesin Die-Cutting

Mesin die-cutting menggunakan die logam pra-dibuat (templat) untuk memotong kulit menjadi bentuk tertentu dengan tekanan. Mesin ini banyak digunakan di fasilitas produksi menengah hingga besar.

-

Cara Mereka Mengurangi Kerugian :

- Konsistensi : Die memastikan setiap potongan identik, menghilangkan pekerjaan ulang akibat bentuk yang tidak rata dan mengurangi limbah material dari potongan yang tidak cocok.

- Kecepatan : Mesin ini dapat memotong beberapa lapisan kulit sekaligus (tergantung ketebalan), meningkatkan output dan mengurangi waktu kerja.

- Kerusakan Minimal : Tekanan yang merata mencegah peregangan atau sobekan, menjaga kualitas kulit dan mengurangi kerugian dari potongan yang rusak.

- Terbaik Untuk : Produksi volume tinggi untuk item standar seperti bagian sepatu, tali kulit, atau komponen tas, menggunakan kulit hingga ketebalan 5mm.

- Keunggulan : Keterampilan operator yang rendah diperlukan; persiapan cepat untuk desain yang dapat diulang; bekerja dengan baik pada kulit yang keras seperti kulit sapi.

3. Pemotong Laser

Pemotong laser menggunakan sinar laser berdaya tinggi untuk memotong kulit dengan ketepatan ekstrem. Alat ini populer untuk desain yang kompleks dan produk kulit berkualitas tinggi.

-

Cara Mereka Mengurangi Kerugian :

- Presisi : Laser memotong bentuk-bentuk rumit (misalnya, pola, lubang, atau logo) dengan akurasi hingga 0,1 mm, meminimalkan limbah akibat potongan tidak tepat.

- Tanpa Sentuhan : Laser tidak menyentuh bahan kulit, menghindari peregangan, robekan, atau bekas tanda—sangat penting untuk bahan kulit yang halus seperti suede atau nubuk.

- Efisiensi Material : Perangkat lunak laser mengoptimalkan tata letak pemotongan untuk memaksimalkan penggunaan bahan kulit, mengurangi limbah hingga 30% dibandingkan pemotongan manual.

- Kecepatan untuk Desain Kompleks : Alat ini mampu menangani pola detail lebih cepat dibandingkan pemotongan manual, mengurangi waktu kerja dan meningkatkan produksi.

- Terbaik Untuk : Produksi menengah hingga besar untuk produk kulit dengan desain kompleks, seperti tas mewah, pakaian berbahan kulit, atau jok custom, menggunakan bahan kulit hingga ketebalan 8 mm.

- Pertimbangan : Paling efektif digunakan dengan kulit alami; kulit sintetis dapat mengeluarkan asap yang memerlukan ventilasi. Biaya awal lebih tinggi, tetapi pengurangan limbah jangka panjang membuat investasi ini layak.

4. Pemotong Kulit CNC

Pemotong CNC (Computer Numerical Control) menggunakan bilah yang dikendalikan komputer untuk memotong kulit berdasarkan desain digital. Teknologi ini menggabungkan ketepatan dan keberagaman untuk berbagai jenis kulit.

-

Cara Mereka Mengurangi Kerugian :

- Akurasi Digital : Perangkat lunak CNC secara akurat mengikuti desain, memastikan potongan yang konsisten di seluruh batch dan mengurangi pekerjaan ulang.

- Optimalisasi bahan : Perangkat lunak canggih menyusun pola sedemikian rupa untuk meminimalkan celah antar potongan, secara signifikan mengurangi limbah.

- Adaptabilitas : Mesin dapat beralih antar jenis bilah (misalnya, bilah osilasi untuk kulit tebal, bilah putar untuk kulit tipis) tanpa persiapan ekstensif, mengurangi waktu henti.

- Pengurangan Tenaga Kerja : Operasi otomatis mengurangi ketergantungan pada tenaga kerja manual, mengurangi kerugian akibat kesalahan manusia, serta meningkatkan kecepatan produksi.

- Terbaik Untuk : Produksi skala besar berbagai macam produk (misalnya, kulit untuk furniture, jok mobil, atau barang-barang dari kulit) dengan ketebalan kulit dari 0,5mm hingga 10mm.

- Keunggulan : Dapat menangani baik kulit alami maupun sintetis; terintegrasi dengan perangkat lunak desain untuk perubahan desain yang cepat; membutuhkan sedikit intervensi operator.

5. Pemotong Jet Air

Pemotong jet air menggunakan air bertekanan tinggi (seringkali dicampur dengan bahan abrasif) untuk memotong kulit. Alat ini ideal untuk kulit tebal atau sensitif.

-

Cara Mereka Mengurangi Kerugian :

- Tidak Menimbulkan Kerusakan Akibat Panas : Berbeda dengan laser, jet air tidak menghasilkan panas, sehingga aman untuk kulit yang sensitif terhadap panas (misalnya, kulit eksotis seperti buaya atau ular pyton).

- Kemampuan Memotong Kulit Tebal : Alat ini memotong kulit tebal (hingga 20mm) secara bersih, menghindari robekan atau tepi yang tidak rata yang menyebabkan limbah.

- Versatilitas : Bekerja dengan semua jenis kulit, termasuk kulit berlapis atau kulit timbul, tanpa merusak lapisan permukaan.

- Terbaik Untuk : Pemotongan berat untuk kulit tebal yang digunakan pada produk seperti pelana, sabuk industri, atau bagian jok besar.

- Keterbatasan : Penggunaan air dan energi lebih tinggi; lebih lambat dibanding laser atau CNC cutter untuk kulit tipis; membutuhkan sistem drainase untuk pembuangan air.

Faktor Utama dalam Memilih Pemotong Kulit yang Tepat

Untuk memilih pemotong yang mengurangi kerugian produksi, pertimbangkan faktor-faktor berikut:

Jenis dan Ketebalan Kulit

- Kulit Tipis (0,5–2mm) : Laser cutter atau pemotong manual rotary bekerja paling baik, karena menghindari peregangan pada material yang halus.

- Kulit Sedang (2–5mm) : CNC cutter atau mesin die-cutting memberikan keseimbangan antara ketepatan dan kecepatan.

- Kulit Tebal (5mm+) : Water jet cutter atau CNC cutter berkekuatan tinggi dengan bilah berosilasi mencegah robekan dan memastikan tepi rapi.

- Kulit Halus (Suede, Nubuck) : Pemotong laser atau water jet (tidak ada kontak ) hindari kerusakan permukaan, mengurangi kerugian akibat kulit tergores.

Skala produksi

- Skala kecil : Pemotong manual atau pemotong laser desktop meminimalkan biaya awal sambil mengurangi limbah dari batch kecil.

- Skala Menengah : Mesin pemotong die-cut atau pemotong CNC ukuran menengah memberikan keseimbangan antara kecepatan dan ketepatan untuk hasil yang konsisten.

- Skala besar : Pemotong CNC industri atau sistem laser otomatis memaksimalkan efisiensi, mengurangi biaya tenaga kerja, dan mengoptimalkan penggunaan bahan.

Kompleksitas Desain

- Bentuk Sederhana : Mesin die-cut efisien secara biaya dan cepat, mengurangi kerugian akibat pemotongan berulang.

- Pola Rumit : Pemotong laser atau CNC menangani detail dengan presisi, menghindari pekerjaan ulang akibat potongan manual yang tidak rata.

Anggaran dan Biaya Jangka Panjang

- Investasi Awal : Pemotong manual adalah yang termurah, tetapi pemotong CNC atau laser menghemat biaya dalam jangka panjang dengan mengurangi limbah dan tenaga kerja.

- Biaya Penyelenggaraan : Mesin die-cutting memiliki biaya perawatan rendah (ganti die sesekali), sedangkan pemotong laser membutuhkan pembersihan lensa secara berkala dan penggantian mata pisau untuk pemotong CNC.

Tips untuk Memaksimalkan Pengurangan Kerugian dengan Pemotong Kulit

- Jaga Ketajaman Mata Pisau/Laser : Mata pisau tumpul atau laser lemah menyebabkan potongan tidak rata dan merusak kulit. Perawatan rutin mengurangi limbah akibat potongan buruk.

- Optimalkan Tata Letak Potongan : Gunakan perangkat lunak (untuk pemotong CNC atau laser) untuk menyusun pola secara rapat, meminimalkan celah antar bagian dan mengurangi limbah.

- Uji pada Potongan Kulit Sisa : Sebelum produksi penuh, uji potongan pada sisa kulit untuk menyetel pengaturan (kecepatan, tekanan, daya laser) dan menghindari merusak kulit berkualitas.

- Latih operator : Pemotong otomatis pun membutuhkan operator terampil untuk mengatur dan memecahkan masalah, sehingga mengurangi kerugian akibat kesalahan manusia.

- Pilih Pemotong Berkualitas : Investasikan pada merek terpercaya—mesin murah sering kali menyebabkan lebih banyak kerugian karena kerusakan, ketidaktepatan, atau perbaikan yang sering dilakukan.

FAQ

Apakah pemotong laser dapat digunakan untuk semua jenis kulit?

Pemotong laser bekerja baik pada kulit alami (kulit sapi, kulit domba) tetapi dapat merusak kulit sintetis (berbasis PVC) dengan meleleh atau mengeluarkan gas beracun. Selalu uji terlebih dahulu kulit sintetis sebelum dipotong.

Berapa banyak limbah material yang dapat dikurangi oleh pemotong CNC dibandingkan dengan pemotongan manual?

Pemotong CNC dengan perangkat lunak nesting dapat mengurangi limbah hingga 20–30% dengan mengoptimalkan penempatan pola, sehingga secara signifikan mengurangi limbah dari kulit yang tidak terpakai.

Apakah die-cutting lebih baik daripada pemotongan laser untuk produksi volume tinggi?

Die-cutting lebih cepat untuk bentuk sederhana yang berulang (misalnya, blank belt) dan memiliki biaya per unit yang lebih rendah. Pemotongan laser lebih baik untuk desain kompleks di mana ketepatan mengurangi kebutuhan revisi.

Apa pemotong terbaik untuk kulit tipis dan lembut seperti kulit domba?

Pemotong laser atau pemotong manual rotary yang tajam adalah yang terbaik. Alat-alat ini memotong dengan bersih tanpa merenggangkan atau merobek kulit, sehingga mengurangi kerugian akibat kulit yang rusak.

Seberapa sering bilah pemotong kulit harus diganti?

Bilah harus diganti ketika potongan menjadi tidak rata atau membutuhkan tekanan lebih besar. Untuk pemotong CNC, bilah dapat bertahan selama 8–12 jam penggunaan terus-menerus; bilah pemotong manual dapat bertahan lebih lama dengan perawatan yang tepat.

Daftar Isi

- Jenis pemotong kulit apa yang digunakan dapat mengurangi kerugian produksi

- Penyebab Umum Kerugian Produksi dalam Pemotongan Kulit

- Jenis-Jenis Pemotong Kulit dan Cara Mengurangi Kerugian Produksi

- Faktor Utama dalam Memilih Pemotong Kulit yang Tepat

- Tips untuk Memaksimalkan Pengurangan Kerugian dengan Pemotong Kulit

-

FAQ

- Apakah pemotong laser dapat digunakan untuk semua jenis kulit?

- Berapa banyak limbah material yang dapat dikurangi oleh pemotong CNC dibandingkan dengan pemotongan manual?

- Apakah die-cutting lebih baik daripada pemotongan laser untuk produksi volume tinggi?

- Apa pemotong terbaik untuk kulit tipis dan lembut seperti kulit domba?

- Seberapa sering bilah pemotong kulit harus diganti?