Jaki rodzaj noża do skór skórzany do użycia może zmniejszyć straty w produkcji

Produkcja skór wymaga precyzyjnego cięcia, aby ograniczyć odpady i zapewnić stabilną jakość. Straty produkcyjne w procesie cięcia skór wynikają często z nierównych cięć, odpadów materiałowych, przestojów maszyn lub uszkodzonej skóry – wszystkie one negatywnie wpływają na zyski. Wybór odpowiedniego ręcznego nożyka do skór ma kluczowe znaczenie dla ograniczenia tych strat, ponieważ odpowiednie narzędzie gwarantuje dokładność, efektywność oraz kompatybilność z różnymi rodzajami skór. W tym przewodniku wyjaśniono rodzaje ręcznych nożyków do skór dostępnych na rynku, ich rolę w ograniczaniu strat produkcyjnych oraz sposób wyboru najlepszego narzędzia dostosowanego do konkretnych potrzeb.

Najczęstsze przyczyny strat produkcyjnych w procesie cięcia skór

Zanim przejdziemy do rodzajów noży, ważne jest, aby zrozumieć główne źródła strat produkcyjnych w procesie cięcia skór. Te straty można uniknąć lub zminimalizować dzięki odpowiedniemu wyposażeniu:

- Odpady materialne : Niedokładne cięcie skóry pozostawia nadmierne resztki, których nie da się wykorzystać, szczególnie przy drogich materiałach, takich jak skóra pełnoziarnista.

- Niestabilne cięcia : Nierównomierny brzeg lub niedokładne kształty wymagają przerabiania, co powoduje marnotrawstwo czasu i materiałów.

- Przestoje maszyn : Częste wymiany ostrzy, zapychanie się lub awarie spowalniają produkcję i zwiększają koszty pracy.

- Uszkodzenia skóry : Niedokładne cięcie może powodować rozdarcia, rozciągnięcia lub zniszczenia skóry, niszcząc elementy, które byłyby w przeciwnym wypadku użyteczne.

- Niska efektywność pracy : Cięcie ręczne jest powolne i podatne na błędy, co prowadzi do niższej wydajności i większych strat spowodowanych błędami ludzkimi.

Prawo ręczny nożyk do skór rozwiązuje te problemy, poprawiając precyzję, szybkość i niezawodność.

Rodzaje urządzeń do cięcia skór i sposób, w jaki redukują one straty produkcyjne

Różne rodzaje urządzeń do cięcia skóry są zaprojektowane do konkretnych zadań, rodzajów skóry oraz skal produkcji. Każdy typ redukuje straty na swój unikalny sposób:

1. Ręczne urządzenia do cięcia skóry (ręczne noże i nożyczki)

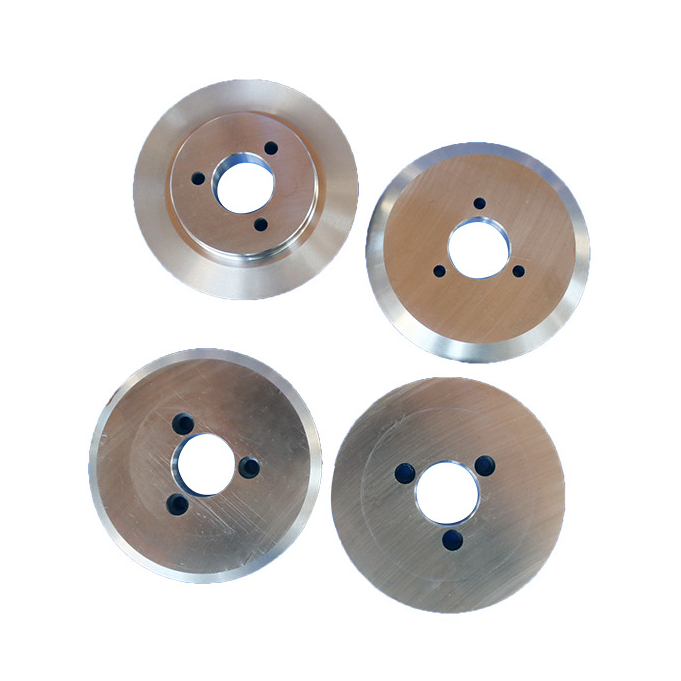

Ręczne urządzenia, takie jak noże rotacyjne, noże uniwersalne i nożyczki do skóry, to proste i niedrogie narzędzia idealne do małej skali produkcji lub prac szczegółowych.

-

Sposób, w jaki redukują straty :

- Precyzja w małych zleceniach : Ostre, wysokiej jakości urządzenia ręczne (takie jak noże rotacyjne ze stali nierdzewnej) pozwalają na czyste cięcie cienkiej skóry (np. skóry odzieżowej), zmniejszając odpady powstałe w wyniku nierównych krawędzi.

- Elastyczność : Doskonale sprawdzają się przy pracach na zamówienie lub unikalnych produktach, gdzie zastosowanie automatyzacji byłoby nadmiarem, co pozwala uniknąć strat spowodowanych błędnie zaprogramowanymi projektami.

- Niskie wymagania konserwacyjne : Dzięki niewielkiej liczbie ruchomych części, mają minimalny czas przestoju, ograniczając straty wynikające z konieczności napraw.

- Najlepszy dla : Małe warsztaty, hobbysta lub cięcie cienkiej skóry (do 2 mm) na przedmioty takie jak portfele, paski lub drobne akcesoria.

- Ograniczenia : Powolne przy produkcji na dużą skalę; zależy od umiejętności operatora, zwiększając ryzyko błędnego wykonania w warunkach produkcji seryjnej.

2. Maszyny do cięcia matrycowego

Maszyny do cięcia matrycowego wykorzystują wcześniej przygotowane metalowe matryce (szablony), które pozwalają wycinać skórę w konkretnych kształtach dzięki zastosowaniu ciśnienia. Są szeroko stosowane w zakładach produkcyjnych średnich i dużych.

-

Sposób, w jaki redukują straty :

- Konsekwencja : Matryce gwarantują identyczność każdego cięcia, eliminując konieczność poprawek spowodowanych nierównymi kształtami i zmniejszając odpady materiału wynikające z niespójnych elementów.

- Prędkość : Pozwalają ciąć jednocześnie wiele warstw skóry (w zależności od jej grubości), zwiększając wydajność i skracając czas pracy.

- Minimalne uszkodzenia : Równomierne naciskanie zapobiega rozciąganiu lub rozrywaniu skóry, zachowując jej jakość i zmniejszając straty spowodowane uszkodzonymi elementami.

- Najlepszy dla : Produkcja dużych ilości jednorodnych elementów, takich jak części do obuwia, paski skórzane lub elementy torebek, z wykorzystaniem skóry o grubości do 5 mm.

- Zalety : Wymagana niska wiedza operatora; szybka konfiguracja powtarzalnych wzorów; dobrze sprawdza się z twardymi skórami, takimi jak skóra cielęca.

3. Cięcie laserowe

Cięcia laserowe polega na użyciu silnego promienia laserowego do cięcia skór z dużą precyzją. Są one popularne w przypadku skomplikowanych wzorów i wyrobów skórzanych wysokiej jakości.

-

Sposób, w jaki redukują straty :

- Precyzja laser cięcia skomplikowane kształty (np. wzory, otwory lub loga) z dokładnością do 0,1 mm, minimalizując odpady powstałe w wyniku niedokładnych cięć.

- Bez kontaktu promień laserowy nie dotyka skóry, unikając jej rozciągania, rozrywania lub pozostawiania zarysowań – szczególnie istotne przy delikatnych materiałach, takich jak surowiec lub nubuk.

- Efektywność materiałowa oprogramowanie laserowe optymalizuje układ cięć, aby maksymalnie wykorzystać skórę, zmniejszając ilość odpadów o do 30% w porównaniu do cięcia ręcznego.

- Szybkość przy skomplikowanych wzorach potrafią szybciej realizować szczegółowe wzory niż cięcie ręczne, co skraca czas pracy i zwiększa wydajność.

- Najlepszy dla średnia i duża produkcja wyrobów skórzanych o skomplikowanych wzorach, takich jak luksusowe torby, odzież skórzana lub tapicerka na zamówienie, z wykorzystaniem skóry o grubości do 8 mm.

- Wnioski : Najlepiej sprawdza się z naturalnymi skórami; skóra syntetyczna może wydzielać opary, co wymaga wentylacji. Początkowe koszty są wyższe, ale redukcja odpadów w dłuższym horyzoncie czasowym uzasadnia inwestycję.

4. CNC Leather Cutters

CNC (sterowane komputerowo urządzenia do cięcia) wykorzystują komputerowo sterowane noże do cięcia skór zgodnie z projektami cyfrowymi. Łączą precyzję z uniwersalnością w zastosowaniu do różnych typów skór.

-

Sposób, w jaki redukują straty :

- Dokładność cyfrowa : Oprogramowanie CNC dokładnie realizuje projekty, zapewniając spójność cięć w całej serii i zmniejszając konieczność poprawek.

- Optymalizacja materiału : Zaawansowane oprogramowanie optymalizuje rozmieszczenie wzorów minimalizując przerwy między cięciami, znacznie ograniczając ilość odpadów.

- Adaptowalność : Można łatwo przełączać się między typami noży (np. noże oscylacyjne do grubej skóry, noże rotacyjne do cienkiej) bez konieczności czasochłonnego przestawiania, co skraca przestoje.

- Zmniejszona potrzeba pracy ręcznej : Automatyczna praca zmniejsza zależność od pracy manualnej, ograniczając straty wynikające z błędów ludzkich oraz zwiększając szybkość produkcji.

- Najlepszy dla : Masowa produkcja różnorodnych wyrobów (np. skórzanej tapicerki meblowej, tapicerki samochodowej lub wyrobów skórzanych) o grubości skór od 0,5 mm do 10 mm.

- Zalety : Obsługuje zarówno skóra naturalne, jak i syntetyczne; integruje się z oprogramowaniem projektowym umożliwiając szybkie zmiany projektu; wymaga minimalnej interwencji operatora.

5. Cięcie wodą pod wysokim ciśnieniem

Cięcie wodą pod wysokim ciśnieniem polega na użyciu strumienia wody (często w połączeniu z materiałami ściernymi) do cięcia skór. Jest idealne do cięcia skór grubszych lub wrażliwych.

-

Sposób, w jaki redukują straty :

- Brak uszkodzeń cieplnych : W przeciwieństwie do laserów, cięcie wodą nie generuje ciepła, co czyni je bezpiecznym do obróbki skór wrażliwych na temperaturę (np. egzotycznych skór, takich jak aligatory czy pytony).

- Możliwość cięcia grubej skóry : Czyści to grube skóry (do 20 mm), unikając rozdarcia lub nierównych krawędzi, które powodują odpady.

- WSZECHSTRONNOŚĆ : Działa ze wszystkimi rodzajami skór, w tym pokrytymi powłoką lub tłoczone, bez uszkadzania wykończenia powierzchni.

- Najlepszy dla : Ciężkie cięcie grubej skóry do produkcji takich przedmiotów jak siodła, pasy przemysłowe lub duże elementy tapicerki.

- Ograniczenia : Wyższe zużycie wody i energii; wolniejszy niż tnarki laserowe lub CNC przy cienkim skórze; wymaga systemów kanalizacyjnych do usuwania wody.

Główne czynniki wyboru odpowiedniej tnarki do skóry

Aby wybrać tnarkę zmniejszającą straty produkcyjne, należy wziąć pod uwagę następujące czynniki:

Rodzaj i grubość skóry

- Cienka skóra (0,5–2 mm) : Najlepiej sprawdzają się tnarki laserowe lub ręczne tnarki rotacyjne, które unikają rozciągania delikatnego materiału.

- Średnia skóra (2–5 mm) : CNC tnarki lub maszyny do tłoczenia zapewniają optymalny balans precyzji i szybkości.

- Gruba skóra (powyżej 5 mm) : Najlepszym wyborem są tnarki wodno-ścierne lub ciężkie tnarki CNC z nożami oscylacyjnymi, które zapobiegają rozdzieraniu i gwarantują czyste krawędzie.

- Delikatne skórzane (Suede, Nubuck) : Cięcie laserowe lub wodą pod wysokim ciśnieniem (bez kontakt ) unika uszkodzeń powierzchni, zmniejszając straty spowodowane zaznaczonymi skórami.

Skala produkcji

- Małej skali : Ręczne noże lub stołowe urządzenia laserowe minimalizują początkowe koszty, jednocześnie zmniejszając odpady z małych partii.

- Średnia Skala : Maszyny do cięcia matrycowego lub średnie frezarki CNC łączą szybkość i precyzję dla stabilnych rezultatów.

- Wielkości : Przemysłowe frezarki CNC lub zautomatyzowane systemy laserowe maksymalizują efektywność, zmniejszają koszty pracy i optymalizują zużycie materiałów.

Złożoność projektu

- Proste kształty : Maszyny do cięcia matrycowego są opłacalne i szybkie, zmniejszając straty spowodowane powtarzalnym cięciem.

- Intrykatne wzory : Laserowe lub CNC tnące detalnie z precyzją, unikając poprawek spowodowanych nierównymi cięciami ręcznymi.

Budżet i koszty długoterminowe

- Inwestycja początkowa : Ręczne noże są najtańsze, ale tnące CNC lub laserowe oszczędzają pieniądze na dłuższą metę, zmniejszając odpady i koszty pracy.

- Koszty utrzymania : Maszyny do cięcia matrycowego mają niską konserwację (czasem należy wymieniać matryce), natomiast lasery wymagają okresowego czyszczenia soczewek, a dla noży CNC – wymiany ostrzy.

Wskazówki, jak zminimalizować straty przy użyciu urządzeń do cięcia skór

- Utrzymanie ostrzy/laserów w ostrej kondycji : Tępe noże lub słabe lasery powodują nierówne cięcia i uszkodzenia skóry. Regularna konserwacja zmniejsza odpady powstałe w wyniku złych cięć.

- Optymalizacja układu cięcia : Wykorzystaj oprogramowanie (dla CNC lub laserów) do ściślejszego dopasowania wzorów, minimalizując przerwy między elementami i zmniejszając ilość odpadów.

- Testuj na skórze do wyrzutu : Przed rozpoczęciem produkcji testuj cięcie na kawałkach do wyrzutu, aby dostosować ustawienia (prędkość, nacisk, moc lasera) i uniknąć zniszczenia dobrej skóry.

- Operatorzy pociągów : Nawet automatyczne urządzenia tnące wymagają wykwalifikowanych operatorów do obsługi konfiguracji i usuwania usterek, co zmniejsza straty spowodowane błędami ludzkimi.

- Wybierz wysokiej jakości urządzenia tnące : Inwestuj w renomowane marki – tańsze maszyny często powodują większe straty z powodu awarii, niskiej precyzji lub częstych napraw.

Często zadawane pytania

Czy laserowy przecinak można używać do cięcia wszystkich rodzajów skór?

Laserowe przecinaki dobrze działają przy skórze naturalnej (np. skóra wołowa, owcza), ale mogą uszkodzić skóry syntetyczne (na bazie PVC), topiąc je lub uwalniając toksyczne opary. Zawsze najpierw przetestuj skórę syntetyczną.

O ile procent można zmniejszyć odpady materiałów dzięki przecinakowi CNC w porównaniu do cięcia ręcznego?

Przecinaki CNC wyposażone w oprogramowanie do rozmieszczania wzorów mogą zmniejszyć ilość odpadów o 20–30%, optymalizując rozmieszczenie wzorów i znacznie ograniczając straty z niezużytej skóry.

Czy cięcie matrycowe jest lepsze niż cięcie laserowe przy produkcji dużych partii?

Cięcie matrycowe jest szybsze przy prostych, powtarzalnych kształtach (np. paski półproduktowe) i charakteryzuje się niższym kosztem jednostkowym. Cięcie laserowe jest lepsze przy skomplikowanych projektach, gdzie precyzja zmniejsza potrzebę poprawek i związane z tym straty.

Jaki nożyk jest najlepszy do cienkiej, delikatnej skóry, takiej jak skóra jagnięca?

Najlepszy jest nożyk laserowy lub ostry ręczny nożyk rotacyjny. Czysto tną, nie rozciągając ani nie rozdzierając skóry, co zmniejsza straty związane z uszkodzeniem materiału.

Jak często należy wymieniać ostrza nożyków do skór?

Ostrza należy wymieniać, gdy cięcia stają się nierówne lub wymagają większego nacisku. W przypadku nożyków CNC ostrza mogą służyć 8–12 godzin ciągłej pracy; ostrza ręcznych nożyków trwają dłużej przy odpowiedniej pielęgnacji.

Spis treści

- Jaki rodzaj noża do skór skórzany do użycia może zmniejszyć straty w produkcji

- Najczęstsze przyczyny strat produkcyjnych w procesie cięcia skór

- Rodzaje urządzeń do cięcia skór i sposób, w jaki redukują one straty produkcyjne

- Główne czynniki wyboru odpowiedniej tnarki do skóry

- Wskazówki, jak zminimalizować straty przy użyciu urządzeń do cięcia skór

-

Często zadawane pytania

- Czy laserowy przecinak można używać do cięcia wszystkich rodzajów skór?

- O ile procent można zmniejszyć odpady materiałów dzięki przecinakowi CNC w porównaniu do cięcia ręcznego?

- Czy cięcie matrycowe jest lepsze niż cięcie laserowe przy produkcji dużych partii?

- Jaki nożyk jest najlepszy do cienkiej, delikatnej skóry, takiej jak skóra jagnięca?

- Jak często należy wymieniać ostrza nożyków do skór?