どのタイプの革カッターを使用すると生産ロスを減らすことができるか

レザー生産では、無駄を最小限に抑え、一貫した品質を維持するために正確なカットが非常に重要です。レザーのカット工程における生産ロスは、カットの不均一、材料の浪費、機械の停止時間、または損傷したレザーなどが原因で発生し、すべてが利益を圧迫します。適切なレザーカッターを選定することが、これらのロスを削減する鍵となります。適切な工具を使用すれば、正確さ、効率性、そしてさまざまな種類のレザーとの適合性を確保できます。このガイドでは、 レザーカッター の種類ごとに生産ロスを削減する方法と、特定のニーズに最適なカッターを選択する方法について説明します。

レザーのカット工程における生産ロスの主な原因

カッタータイプを検討する前に、レザー裁断における生産ロスの主な発生源を理解することが重要です。これらのロスは、適切な機器を用いることで回避または最小限に抑えることができます。

- 材料廃棄物 :裁断精度が悪いと、特にフルグレインレザーなどの高価な素材において、再利用できない余分な端材が発生します。

- 切断面の不均一 :不揃いなエッジや不正確な形状は再加工を必要とし、時間と材料の無駄につながります。

- 機械の停止時間 :頻繁なブレード交換、詰まりや故障により生産速度が遅くなり、労務費が増加します。

- レザーの損傷 :荒いカットがレザーを破ったり、伸ばしたり、傷つけることで、本来使用可能なはずの部分が無駄になります。

- 作業効率の悪さ :手作業でのカットは遅くミスが起こりやすく、出力が低下し、人的ミスによる損失が増加します。

適切な レザーカッター これらの問題を解決し、精度、速度、信頼性を向上させます。

レザーカッターの種類と生産ロス削減の方法

さまざまなレザーカッターは、特定の作業、皮革の種類、生産規模に応じて設計されており、それぞれが異なる方法でロスを削減します。

1. 手動レザーカッター(ハンドヘルドナイフおよびはさみ)

ロータリーカッター、ユーティリティナイフ、レザーハサミなどの手動カッターは、小規模な生産や細かい作業に最適なシンプルで低コストなツールです。

-

ロス削減の仕組み :

- 小物作業における精密性 :高品質な手動カッター(ステンレス製ロータリーナイフなど)は、生地用レザーなどの薄い皮革にきれいなカットを施すため、縁が不揃いになる廃材を削減します。

- 柔軟性 :オーダーメイドや一点ものの製品には、自動化が過剰になる可能性があるため、プログラムミスによるロスを回避できます。

- 保守 費 が 少なく :可動部分が少ないので、修理によるダウンタイムが最小限に抑えられ、ロスを減らします。

- 最適な用途 :財布やベルト、小物などの薄い皮革(最大2mm)を切断する小規模工場、趣味の用途に適しています。

- 制限 : 大規模生産には不向き。作業者の熟練度に依存するため、大量生産の環境では人的誤りのリスクが高くなる。

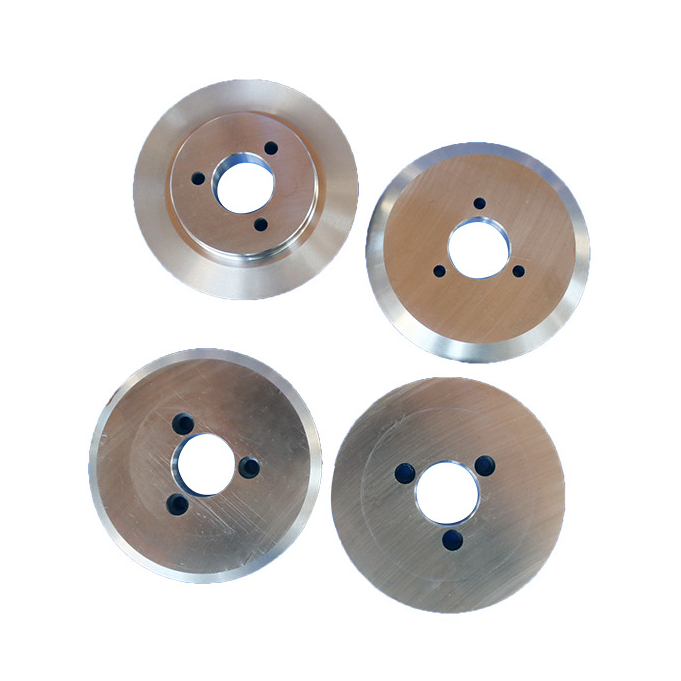

2. ダイカッティングマシン

ダイカッティングマシンは、あらかじめ作られた金属の型(テンプレート)を使用して圧力で革を特定の形に切断します。中規模から大規模な生産施設で広く使用されています。

-

ロス削減の仕組み :

- 一貫性 : 型を使用することで、すべての切断を同一に保ち、形の不揃いによる再作業を排除し、部品の不一致による材料廃棄を削減します。

- 速度 : 複数枚の革を一度に切断可能(厚みによる)で、生産量の増加と労力時間の短縮が可能です。

- 損傷が少ない : 均一な圧力をかけることで伸びや破れを防ぎ、革の品質を維持し、破損によるロスを減らします。

- 最適な用途 : 靴の部品や革ひも、バッグの部品など標準化された製品の大量生産に適しており、5mmまでの厚さの革に対応可能です。

- 利点 : 作業者に求められるスキルが低く、繰り返しのデザインに迅速なセットアップが可能。牛革などの硬い革と相性が良いです。

3. レーザーカッター

レーザーカッターは高出力のレーザー光線を使用して、極めて高い精度でレザーを切断します。複雑なデザインや高品質のレザーグッズに適しています。

-

ロス削減の仕組み :

- 精度 レーザーはパターン、穴、ロゴなどの複雑な形状を0.1mmの精度で切断できます。不正確なカットによる廃材を最小限に抑えることができます。

- 非接触 レーザーはレザーに接触しないため、スエードやヌバックなどのデリケートな素材において、伸びや裂け、傷がつくことを防ぐことができます。

- 材料効率 レーザーソフトウェアによりカット配置を最適化し、マニュアルカットと比較して最大30%廃材を削減します。

- 複雑なデザインに強いスピード 詳細なパターンをマニュアルカットよりも迅速に処理することができ、作業時間を短縮し、生産量を増加させます。

- 最適な用途 8mmまでの厚さのレザーを使用して、高級バッグやレザーウェア、オーダーメイドの張り地など、複雑なデザインを持つ皮革製品の中〜大規模生産に適しています。

- 考慮事項 :ナチュラルレザーとの相性が最も良いです。合成皮革の場合、作業中の換気が必要な場合があります。初期コストは高めですが、長期的な廃棄物削減により投資が正当化されます。

4. CNCレザーカッター

CNC(コンピュータ数値制御)カッターは、コンピュータで制御されたブレードを使用し、デジタルデザインに基づいてレザーを切断します。さまざまな種類のレザーに適応しながら、精度と汎用性を兼ね備えています。

-

ロス削減の仕組み :

- デジタル精度 :CNCソフトウェアがデザインを正確に追従し、バッチ間での切断の一貫性を確保し、再作業を削減します。

- 材料の最適化 :高度なソフトウェアによりパターンを隙間が最小限になるように配置(ネスティング)することで、スクラップ廃材を大幅に削減します。

- 適応性 :厚手のレザー用の振動ブレードや薄いレザー用のロータリーブレードなど、さまざまなブレードタイプを細かいセットアップなしに切り替えることができ、ダウンタイムを短縮します。

- 労働力の削減 :自動化された作業により、手作業への依存度を下げ、人的ミスによる損失を削減し、生産スピードを向上させます。

- 最適な用途 : 0.5mm〜10mmの厚さのレザーを使用した多品種大量生産(家具用レザー、自動車シート、レザーグッズなど)

- 利点 : 天然皮革および合成皮革の両方を処理可能。デザインソフトと連携し、迅速なデザイン変更が可能。オペレーターの介入は最小限に抑える。

5. 水ジェットカッター

水ジェットカッターは、高圧の水(研磨剤と混合されることが多い)を使用してレザーを切断します。厚手または敏感なレザーに最適です。

-

ロス削減の仕組み :

- 熱によるダメージなし : レーザーとは異なり、水ジェットは熱を発生しないため、熱に敏感なレザー(ワニやパイソンなどのエキゾチックレザー)にも安全です。

- 厚革切断能力 : 最大20mmまでの厚革をきれいに切断し、破れや不揃いなエッジによる廃材を防ぎます。

- 多用途性 : コーティング加工やエンボス加工を施したレザーを含め、あらゆる種類のレザーに対応でき、表面仕上げを損なうことがありません。

- 最適な用途 : サドル、産業用ベルト、大型張り地部品などの厚革を高耐久で切断します。

- 制限 :水とエネルギーの使用量が多く、ドレナシステムによる排水処理が必要。薄い革ではレーザーやCNCカッターに比べて切断速度が遅い。

革カッターの適切な選定における重要な要素

生産ロスを抑えるカッターを選定するためには、以下の要素を考慮してください。

革の種類と厚み

- 薄手の革(0.5~2mm) :レーザーカッターやロータリーマニュアルカッターが最適であり、繊細な素材を伸ばさずに切断できます。

- 中厚の革(2~5mm) :CNCカッターまたはダイカッティングマシンが精度と速度のバランスに優れています。

- 厚手の革(5mm以上) :ウォータージェットカッターや振動ブレードを備えた高耐久性CNCカッターを使用すれば、裂けを防ぎ、きれいなエッジを確保できます。

- デリケートレザー(スウェード、ヌバック) : レーザーまたはウォータージェットカッター( お問い合わせ ) 表面損傷を防ぎ、傷がついた革によるロスを削減します。

生産規模

- 小規模の : マニュアルカッターまたは卓上レーザーカッターは初期コストを抑えるとともに、小ロット生産による廃棄を削減します。

- 中規模 : ダイカッティングマシンまたは中型CNCカッターは、一貫した生産のために速度と精度のバランスを実現します。

- 大規模 : 産業用CNCカッターや自動レーザーシステムにより、効率性を最大限に高め、労務費を削減し、材料の使用効率を最適化します。

デザイン の 複雑さ

- シンプルな形状 : ダイカッティングマシンはコストパフォーマンスに優れ高速であり、繰り返しカットによるロスを削減します。

- 複雑なパターン :レーザーまたはCNCカッターは細部を正確に処理し、手作業による不均一な切断による再作業を防ぎます。

予算 と 長期 的 な 費用

- 初期投資 :手動カッターが最も安価ですが、CNCまたはレーザーカッターは長期的には廃材や労力を削減することで費用を節約します。

- メンテナンスコスト :ダイカッティングマシンは金型を時折交換するだけでメンテナンスが少ないのに対し、レーザーは定期的なレンズ清掃が必要であり、CNCカッターのブレードも定期的な交換が必要です。

レザーカッターで損失を最小限に抑えるためのヒント

- ブレード/レーザーを鋭利に保つ :鈍ったブレードや弱いレーザーは不均一な切断を引き起こし、革を損傷させます。定期的なメンテナンスにより、不完全な切断による廃材を削減できます。

- 切断レイアウトの最適化 :CNCまたはレーザーカッター用のソフトウェアを使用してパターンを密接に配置し、パーツ間の隙間を最小限に抑え、スクラップを削減します。

- 端革でテストする :本番生産前に端革で切断テストを行い、設定(速度、圧力、レーザー出力)を調整して良質な革を無駄にしないようにします。

- 鉄道事業者 自動カッターでも、セットアップやトラブルシューティングには熟練したオペレーターが必要であり、人的ミスによる損失を減らすことができます。

- 高品質なカッターを選択 信頼できるブランドに投資してください。安価な機械は故障が多く、精度が低く、修理回数も多いため、結果的に損失を生じさせることが多いです。

よくある質問

レーザーカッターはすべての種類の革に使用できますか?

レーザーカッターは牛革や羊革などの天然皮革には適していますが、PVC系の合成皮革を溶かしたり、有毒ガスを発生させたりする可能性があるため、合成皮革には損傷を与えることがあります。合成皮革を使用する場合は、必ず事前にテストを行ってください。

CNCカッターは手作業によるカットと比較してどのくらい材料の廃材を削減できますか?

ネスティングソフトウェアを搭載したCNCカッターは、パターン配置を最適化することで廃材を20~30%削減でき、未使用の皮革による損失を大幅に抑えることができます。

大量生産において、ダイカッティングはレーザーカットよりも適していますか?

ダイカッティングはシンプルで繰り返し多い形状(例:ベルトの素地)においては高速で、単価あたりのコストが低いです。一方、複雑なデザインにおいては、レーザーカットの方が精度が高いため、再加工による損失を減らすことができます。

子羊革などの薄くて繊細なレザーをカットするのに最適なカッターはどれですか?

レーザーカッターや鋭いロータリーマニュアルカッターが最適です。伸びや破れを防ぎ、きれいで正確なカットができ、レザーの損傷によるロスを減らします。

レザーカッターのブレードはどのくらいの頻度で交換すべきですか?

カットが不均一になったり、より強い圧力が必要になった時点でブレードを交換してください。CNCカッターの場合、ブレードは連続使用で8~12時間程度持つ場合があります。マニュアルカッターのブレードは適切な手入れを行えばより長く使用できます。