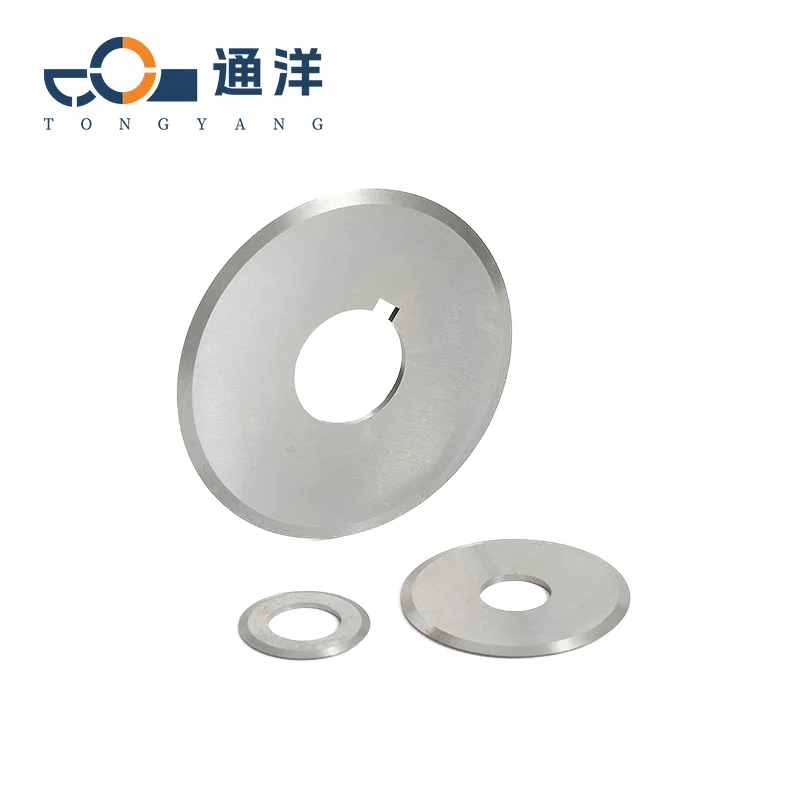

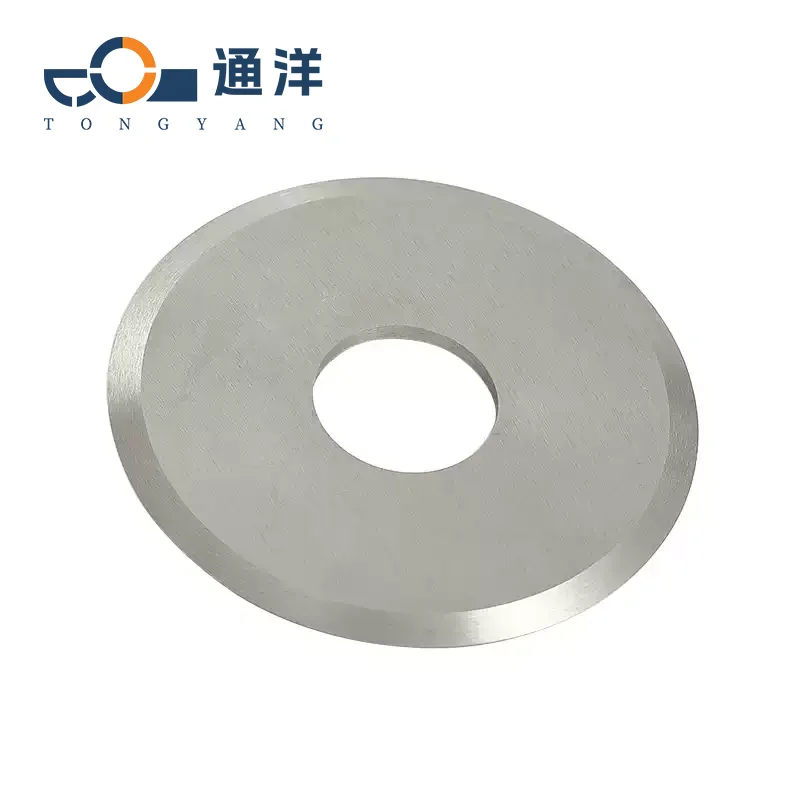

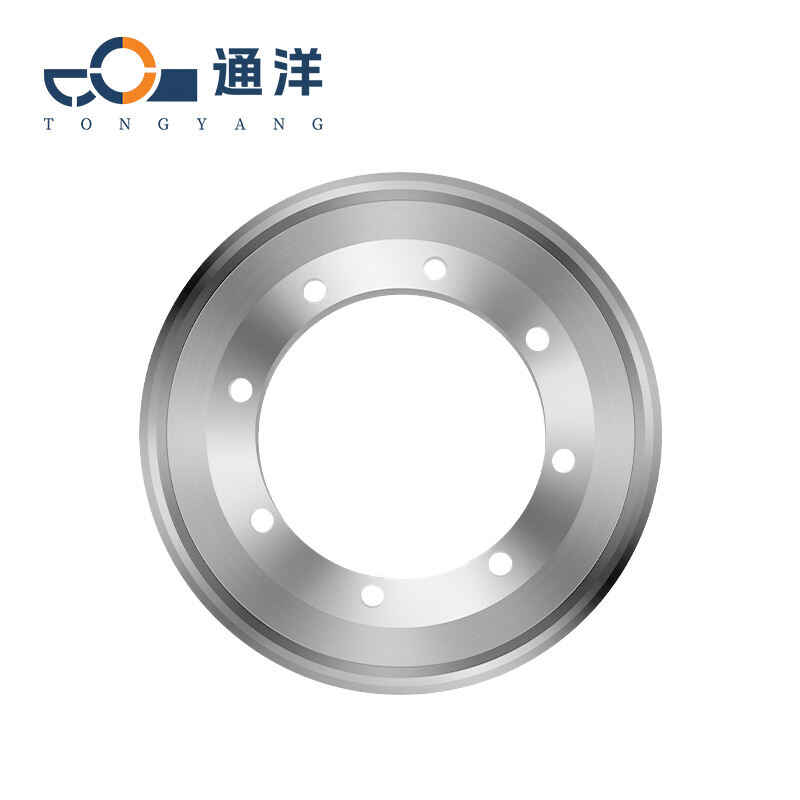

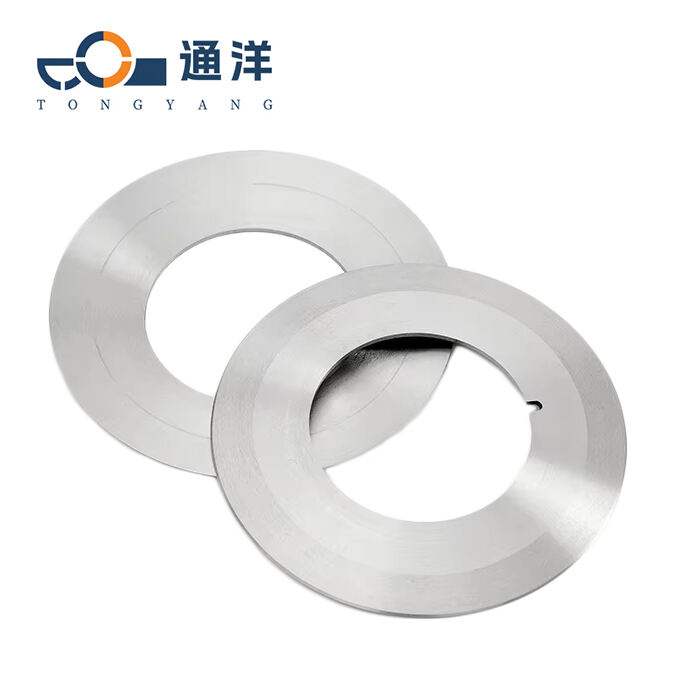

タングステン鋼円形紙切りナイフ

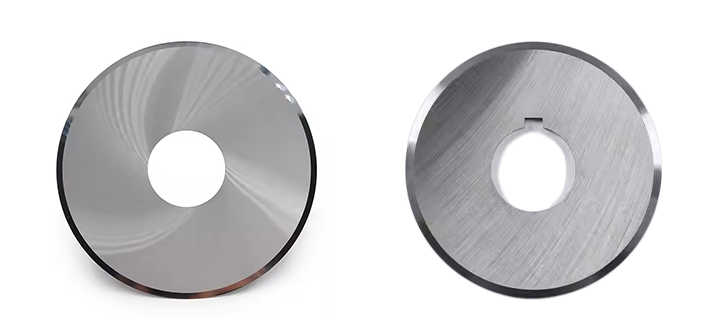

0.3mmの刃厚は、カット精度を確保でき、切り取った皮革の縁が滑らかでバリが残りません。比較的厚い紙、段ボールや紙管などに対して、タングステン鋼製円形ナイフは簡単に切断でき、切り口が整います。

- 概要

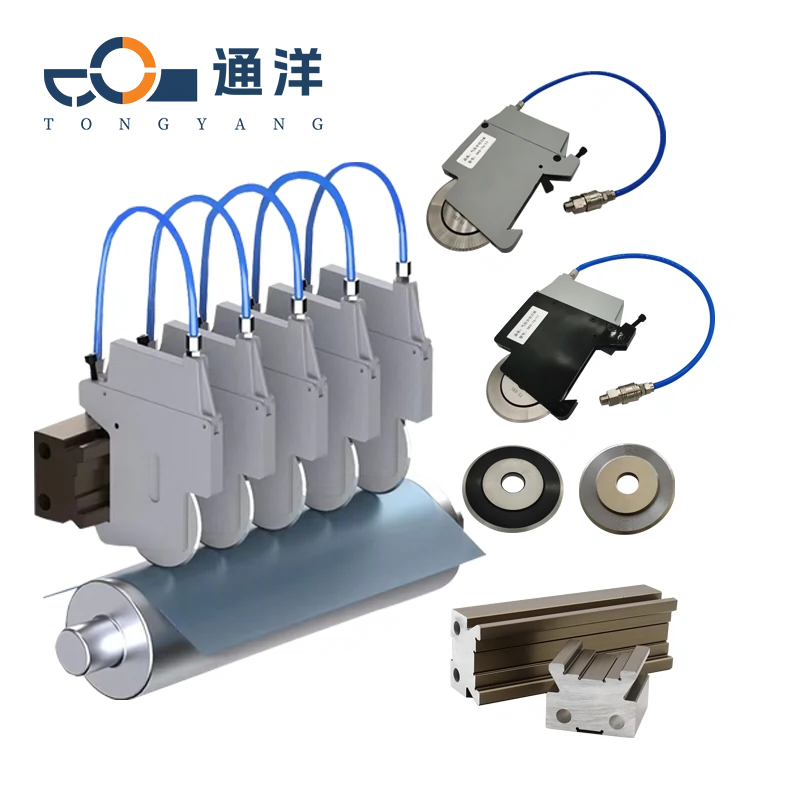

- おすすめ製品

材料とその応用

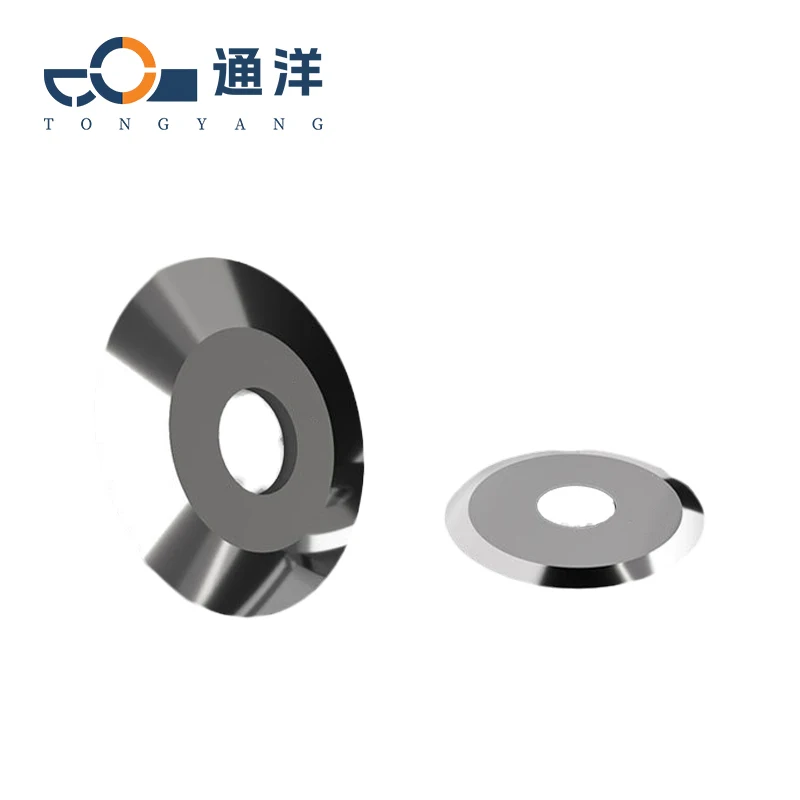

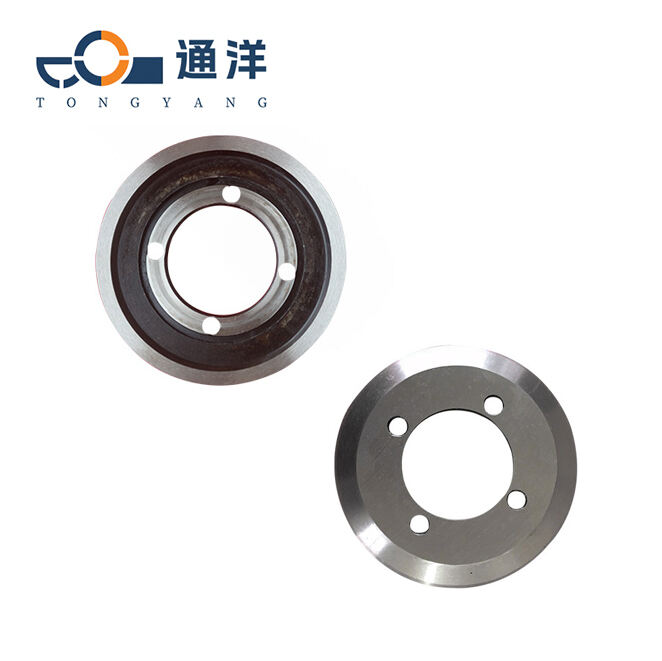

タングステンスチール

材質の特徴: 極めて高い硬度と優れた耐磨耗性を持っています。また、 良好 圧縮強度と剛性があり、高い切断力や衝撃負荷に耐えることができます。 品質の良い 化学的安定性があり、処理される材料と化学反応を起こす可能性は低いです。 加工されます。 さらに、高温でも良好な切断性能を維持できます。

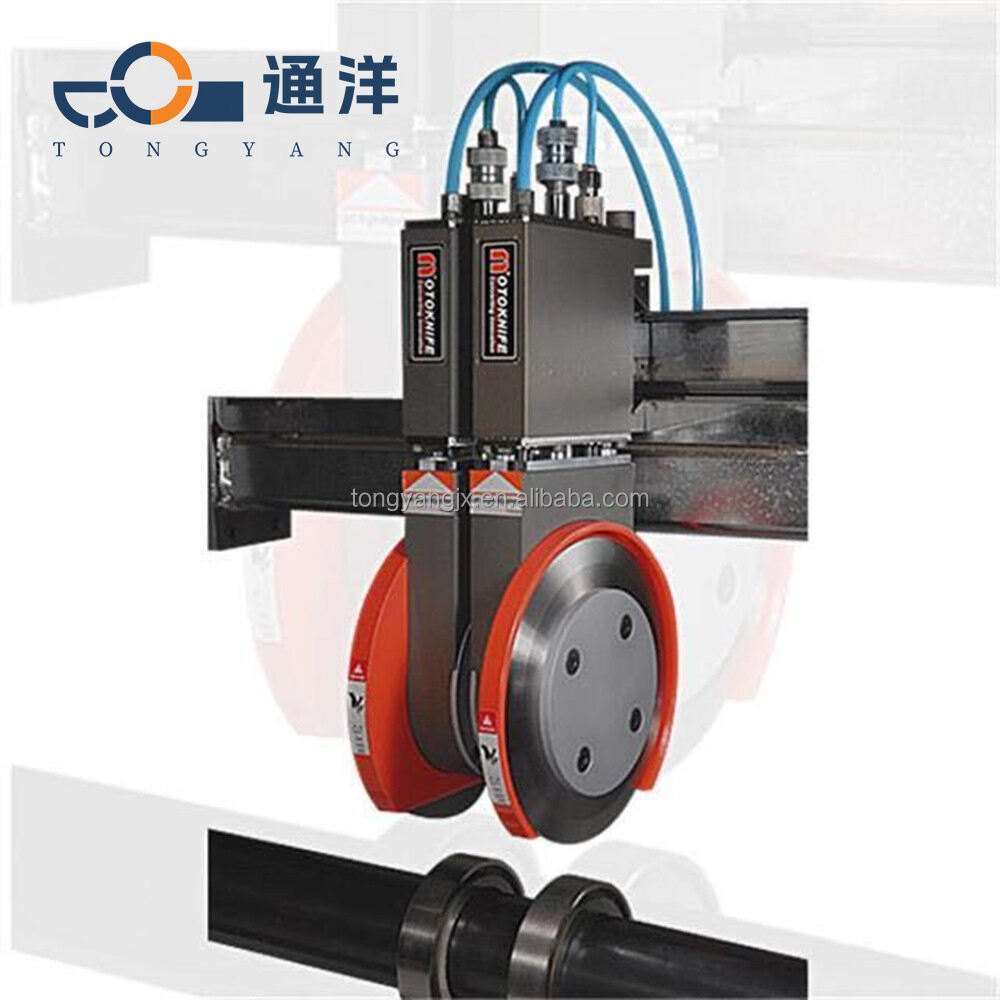

応用: クラフト紙、壁紙、プラスチックフィルム、電子部品などの各种材料のスリッティングに使用されます。 高精度かつ高効率な切断を実現し、切断品質を確保します。 エッジ は平らで滑らかです。プラスチックフィルムの加工では、切断の品質を確保できます 縁が均一であることを 高速切断中に維持します。電子材料の加工では、問題を防止できます 例えば 材料の剥離とエッジの欠けを防ぎます。

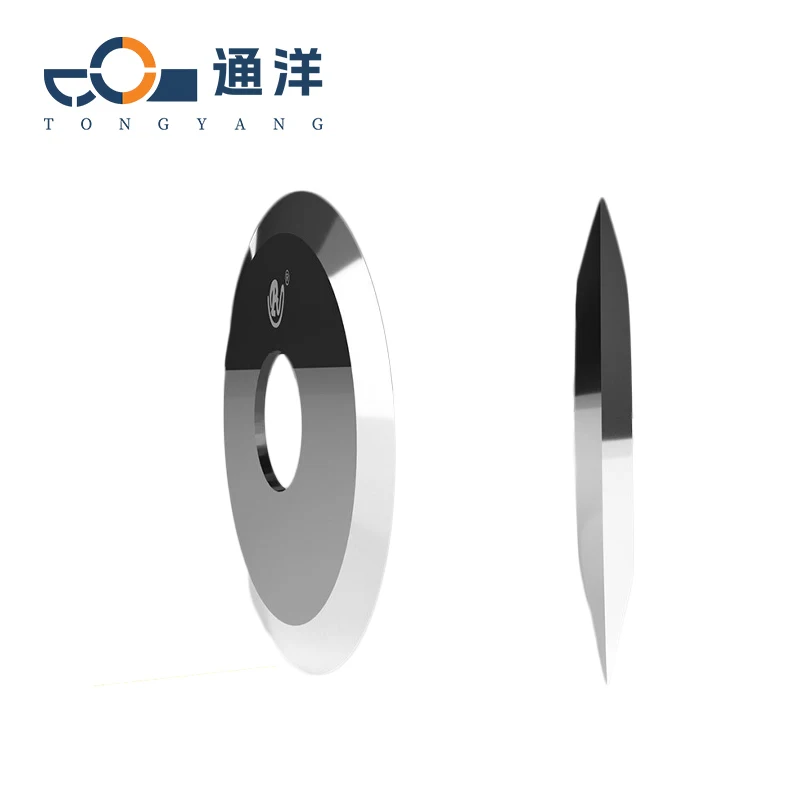

高速鋼

材質の特徴: 比較的高い硬度と良好な高温硬度を持ち、高温で硬度と切削性能を維持できます。 その硬度と切削性能を高温で維持でき、優れた靭性により一定の衝撃に耐えることができ、 その切削性能は非常に優れています。

応用: 紙のスリッティングに広く使用され、さまざまな種類の紙に対応できます。また、 スリッティング 繊維材料の場合、繊維の切断面を整齐にし、損傷を減らすことができます。革においても 加工において、それは 皮革の柔らかさと強度に適応し、滑らかな縁を切り出すことができます。

炭素鋼

材質の特徴: 比較的コストが低く、硬度は低いですが靭性があり、摩耗に弱い 耐摩耗性と耐食性が低く、錆びやすいです。

応用: 要求の低い一般的な包装用紙材料のスリッティングに使用されます。 カット 切断工具の精度と耐磨耗性、例えば薄いプラスチックシート、紙などに使用されます。 チューブ、壁紙、 など、また薄い木の板や木くずのスリッティングにも使用されます。

材料のカスタマイズ

他の材料のカスタマイズサービスも提供しています。

それぞれのカスタム製品に対して、素材検査が完了します。 によって 出荷プロセス中に分光器を使用して。

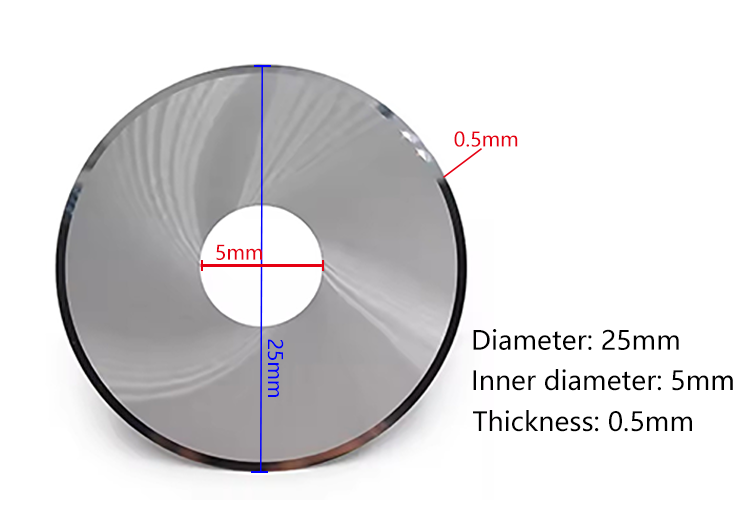

一般的な仕様

| 直径 | 内径 | 厚さ | 応用 |

| 18MM | 4mm | 0.3mm | それは一部の精密加工分野に適しており、電子部品のカットなどに使用できます。そのサイズにより、狭いスペースでの正確なカットが可能です。 |

| 25mm | 5mm | 半径 | 5mmの厚さと25mmの直径により、カット時に一定の剛性と安定性が得られ、紙管やフィルムのスリッティングなどの中硬度材料をカットすることができます。 |

| 28mm | 5mm | 0.63mm | これは、さまざまなプラスチックシートやパイプなどをカットするために使用されます。カットプロセス中、一定量の圧力を耐えられ、変形しにくいです。同時に、切断面の平坦さと滑らかさを確保できます。 |

| 45mm | 8mm | 0.3mm | 0.3mmの刃厚は、カット精度を確保でき、切り取った皮革の縁が滑らかでバリが残りません。比較的厚い紙、段ボールや紙管などに対して、タングステン鋼製円形ナイフは簡単に切断でき、切り口が整います。 |

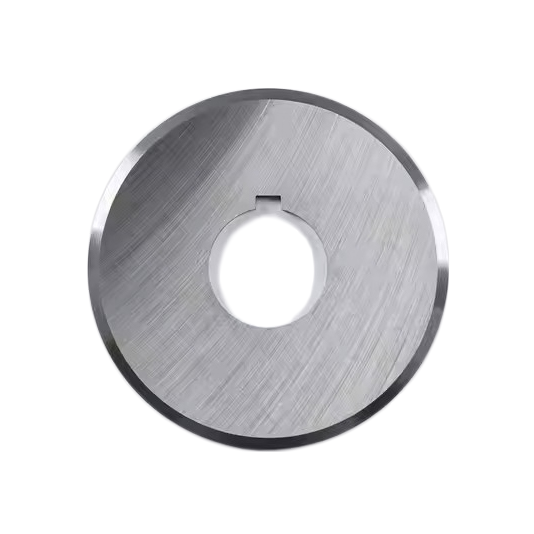

| 50mm | 20mm | 0.3mm | 50mmの直径は、比較的大きなカット線速度を提供でき、カット効率を向上させ、炭素繊維素材を切断できます。0.3mmの刃厚はカット精度を確保し、素材への損傷を避けることができます。 |

| 60mm | 19mm | 半径 | 比較的柔らかい石材、例えば石膏ボードや石灰石などに対して、このモデルのタングステン鋼製円形ナイフを使用してカット加工を行うことができ、切断素材に過度な損傷を与えることなく処理可能です。 |

| 80mm | 25.4mm | 1.2mm | 自動車部品の薄い金属板を切断するために一般的に使用されます。 |

| 100mm | 25.4mm | 1.5mm | セロファンやテープロールをスリット加工するために一般的に使用されます。迅速にスリット加工でき、かつ切断面の平坦性も確保できます。 |

カスタマイズする際には、切断工具の図面や具体的なパラメータが必要です。 (直径、内径、厚さ、材質)。

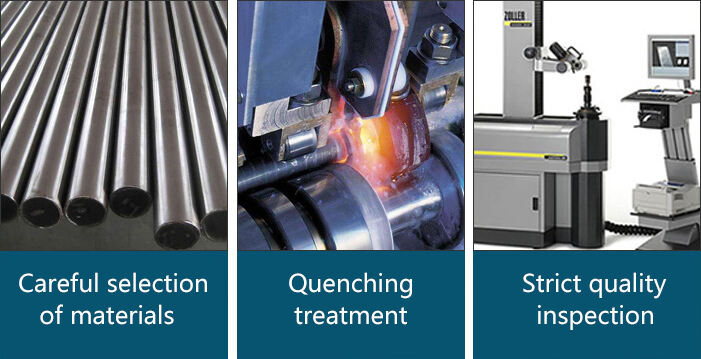

私たちの強み

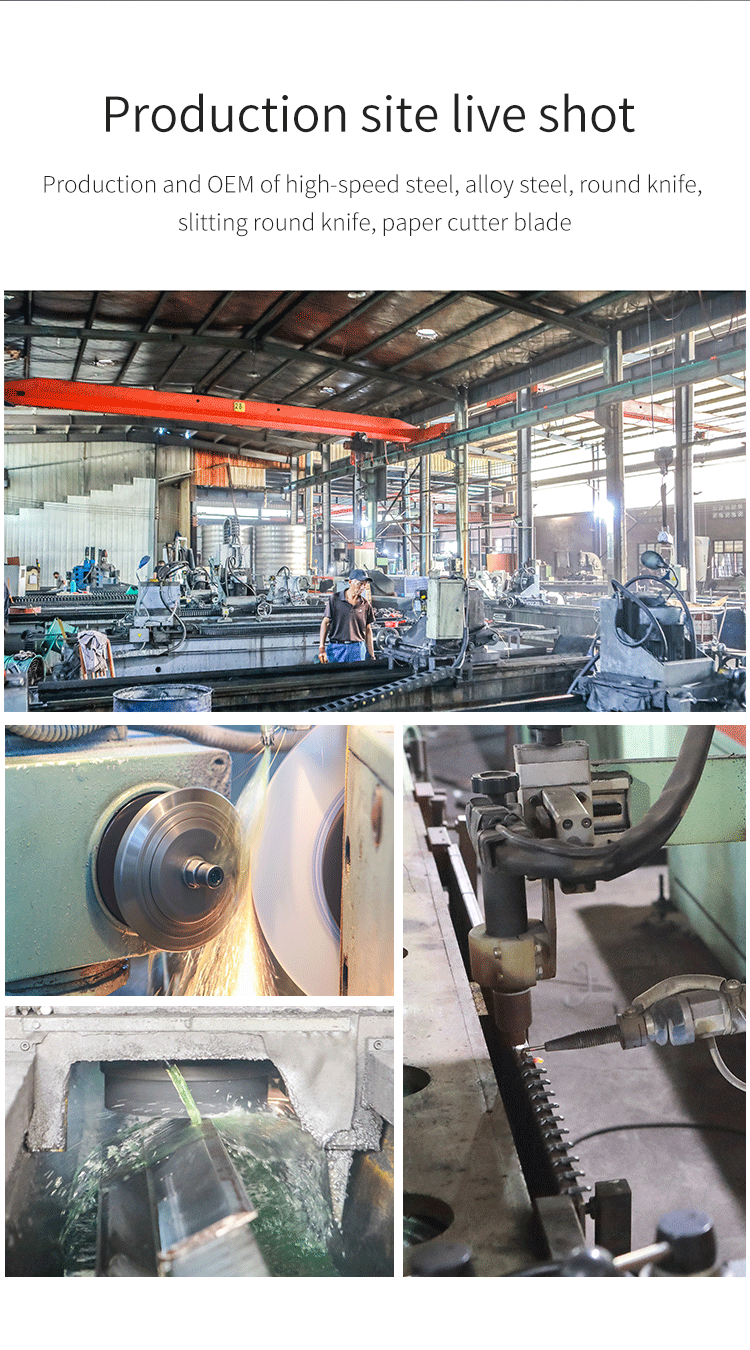

材料選定から生産、品質検査まで、厳格に標準作業手順に従います。 手順 (SOP)。材料選定プロセスにおいて、私たちは業界トップのサプライヤーと密接に協力し、高品質な鋼やセラミックなどの高純度かつ高性能な原材料を慎重に選んでいます。 業界で 鋼やセラミックを慎重に選んで、すべての産業用ブレードが優れた硬度、耐磨耗性、そして赤熱硬さを持つよう、源流から確実に保証します。 生産プロセスでは、数値制御された精密加工設備および切断技術を使用しています。 生産プロセス中、私たちは数値制御された精密加工設備と切断技術を使用しています。 エッジ製造プロセスにおいて、すべての手順にわたって精度要件を実装します。 ブレードのエッジ研磨、熱処理による強化、または全体の形状に至るまで、 私たちは完璧を目指しています。 品質検査段階では、多面的な検査システムを採用し、硬度試験、鋭利度検査、耐摩耗性シミュレーション、寸法検査など、数十の厳格な指標をカバーします。 これらの指標を厳密に確認しています。 精度調整。専門機器による二重確認と手動再チェックを通じて、私たちは 不良品の発生を防止します 製品 市場に出回ることを防ぎます .

常に品質第一のコンセプトに従い、標準化され規制された プロセスにより、継続的に 高精度を特長とする産業用ブレードを顧客に提供し、 長寿命と安定した性能を実現し、 顧客の効率的な生産を守ります。