ブレード調整における空気圧工具ホルダーのメカニズム理解

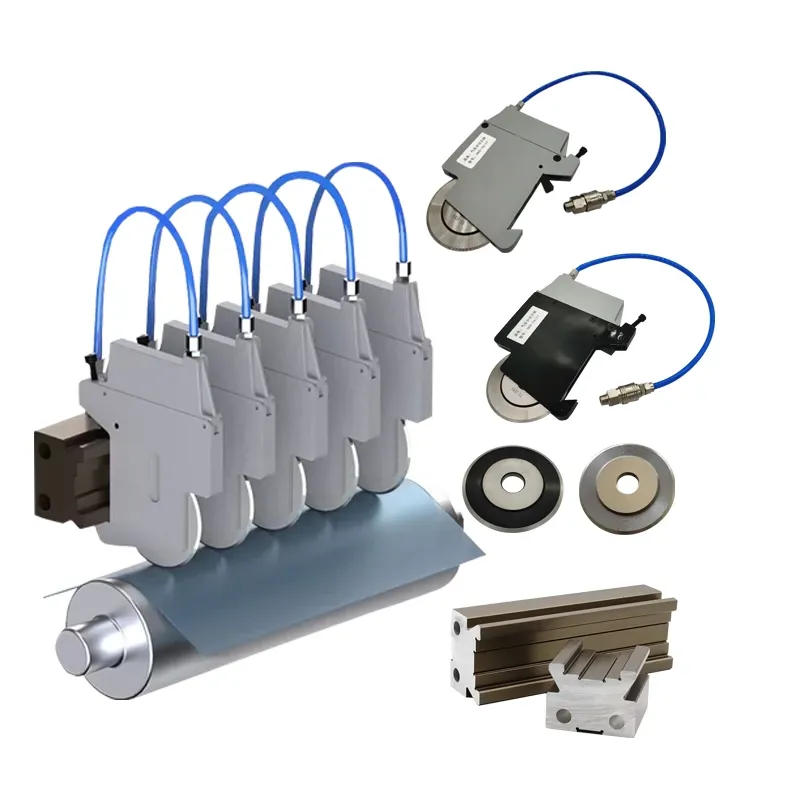

空気圧式ブレードホルダーシステムの主要コンポーネント

空気圧式ブレードホルダーシステムは ブレードクランプ、コロット、およびリリース機構などを含むいくつかの主要な構成要素で構成されています。それぞれが正確なブレード調整を可能にする上で重要な役割を果たしています。 ブレードクランプ 作動中にブレードを確実に固定し、滑りを防止します。 コレット コロットは、高速状態下でもブレードシャフトを確実に保持し、アラインメントと安定性を確保する役割を担っています。 リリース機構 は迅速かつ効率的なブレード交換を可能にし、作業効率を高めます。

これらの部品を構成する際に使用される材料は、高圧下での耐久性および性能に大きく影響を与える。高級合金はその強度および摩耗に対する耐性から頻繁に使用され、工具の長寿命化および作業中の安全性を確保する。空気圧式ブレードホルダーの一般的な作動圧力は80〜120psiの範囲であり、トルク仕様も同様に重要であり、高強度な使用中にブレードが安定した状態を維持できるようにしている。このような設計上の配慮は、空気圧式ブレードホルダーの完全性および性能を維持するために不可欠であり、精密かつ安全な加工プロセスにおいてこれらが果たす重要性を強調している。

工具の安定性における空気圧の役割

空気圧は空圧式工具ホルダー内でブレードを安定化させる上で重要な役割を果たし、振動を低減することで高精度の切断に大きく貢献します。研究によれば、最適な空気圧を維持することで振動を最小限に抑えるだけでなく、工具の切断精度も向上させることが示されています。一方で、空気圧の設定が適切でないと、ブレードの取り付け位置のずれや摩耗の増加を引き起こし、性能の低下や安全上のリスクが生じる可能性があります。空気圧の設定が不正確であると、作業効率が低下するだけでなく、ブレードや機械の損傷を招く恐れもあります。

空気圧を効果的に測定および調整するためには、マノメーターや圧力計などの工具を使用することが推奨されます。これらの機器を使用することで、圧力を最適な性能と安全性を確保するための指定された範囲内に維持することができます。定期的にこれらの測定値を点検および較正することで、圧力管理の誤りに起因する一般的な問題を回避することが可能となり、最終的により効率的かつ安全な加工操作を促進します。空気圧を推奨される限度内に保つことは、空圧調整システムの運転完全性および効果を維持するために重要です。

アラインメント前の準備と安全対策

アラインメント前のツールホルダの固定

調整中に安全と正確さを確保するためには、ツールホルダーを固定することが最も重要です。まず、すべてのフィッティングをしっかりと点検し、すべてが無事で正しく固定されていることを確認してください。特に重要なのは、調整を行う前にエア供給をオフにしておくことで、意図しない作動による重大な怪我を防ぐことができます。飛散する破片や誤って滑らせた場合の危険から身を守るために、手袋や保護メガネ、耳栓などの個人用保護具(PPE)の着用も不可欠です。これらの措置を講じることにより、自分自身を守るだけでなく、ツールホルダーの性能を継続的に最適な状態で維持することも可能になります。

ブレードホルダーの摩耗や損傷の点検

定期的な点検により、ブレードホルダーの ブレードホルダー 効率と寿命を維持するためには、定期的なメンテナンスが不可欠です。まず、目視での詳細な点検から始めましょう。ヒビ、錆、変形など摩耗の一般的な兆候を特定してください。これらはホルダーの性能に悪影響を及ぼす可能性があります。簡単なチェックリストを活用することで、見落としを防ぐことができます。機器の使用頻度に基づいたメンテナンス計画を立てることで、切断精度を高め、耐用年数を延ばすことが可能になります。摩耗に迅速に対応することにより、作業中のトラブルを回避し、工具の品質を維持し、安定した結果を得ることができます。定期的な整備は工具への投資を保護するだけでなく、より安全な作業環境を確保するのにも役立ちます。

段階的なブレードアラインメント技術

ブレード先端の正確なカットライン上への配置

正確なブレードアラインメントを実現することは、最適な切断性能を発揮するために重要です。まず、切断ラインに対するブレード先端の位置を慎重に測定する必要があります。これには、ノギスやレーザーガイドなどの専用工具を使用して精度を確保します。ブレードの先端を切断ラインに正確に合わせることで、材料の浪費や不良切断を引き起こす可能性のあるずれを防ぐことができます。

作業者はワークのエッジやあらかじめ引かれたガイドラインなどの一般的な基準点を活用して、正確な位置決めを補助することもできます。これらの基準点はアラインメント作業を簡略化するガイトとして機能し、誤りの可能性を低減します。この段階での正確さを重視することで、切断精度が向上するだけでなく、作業効率も高まり、不適切なアラインメントに起因するストレスによるブレード摩耗も軽減します。

ブレードホルダーに設置されたアラインメントインジケーターの使用

統合されたアラインメントインジケーターは、ブレードの正確な調整を容易にするのに非常に役立ちます。これらのインジケーターは、多くの場合ブレードホルダーに内蔵されており、アラインメント作業を効率化するためのリアルタイムのフィードバックを提供します。オペレーターは、このような機能を使用する際のベストプラクティス(たとえば、製造元のガイドラインに従うことや、定期的に点検して機能性を確認すること)に精通しておく必要があります。

アラインメントインジケーターのキャリブレーションは、長期間にわたって精度を維持するために不可欠です。定期的にこれらの装置の再キャリブレーションを行うことで、切断結果の向上への継続的な寄与を保証します。キャリブレーションの手順は、多くの場合定期メンテナンスのスケジュールと連携させることができ、これによりブレードホルダーが最良の状態を保ち、全体的なブレードホルダーの精度と安定した切断品質を高めることに寄与します。

ブレードの深さと圧力設定の微調整

均等な圧力分布のための微調整ネジの調整

微調整ネジの仕組みは、ブレードホルダー全体の圧力分布を正確に調整できるため、切断性能を最適化する上で重要です。これらのネジにより、圧力が均等に分布するよう保証され、ブレードのたわみを最小限に抑え、切断品質を向上させます。圧力分布を一貫して維持するには、以下の手順に従ってください:

1. 圧力ポイントの特定 :ブレードホルダーに圧力が集中している箇所を特定し、ネジを調整して圧力を均等に分布させます。

2. 圧力の均等化 :小さな調整から始め、各ネジを少しずつ回し、それぞれの調整後に圧力分布を確認してください。

3. テストと再テスト :テストカットを実施し、ブレードの性能を評価した後、必要に応じてさらに調整を行います。

微調整を行うことで、ブレードの安定性と効率を維持し、不均一な切断や材料の無駄遣いのリスクを軽減します。

材料の厚さに合わせたブレードの深さの較正

適切なブレード深度のキャリブレーションは、品質を損なうことなくさまざまな素材の厚さを切断するために不可欠です。以下に、効果的にブレード深度を調整するためのガイドラインを示します:

素材の厚さを評価する :まず素材の厚さを測定し、最適な深さ設定を決定してください。

深さゲージの使用 :深さゲージまたは同様のツールを使用して正確に測定し、ブレードが過剰な力なしに十分に貫通できるようにしてください。

業界別の具体例 :包装業界においては、フィルムなどの薄い素材には浅いブレード設定が必要ですが、厚紙などではより深い貫通が必要になる場合があります。

これらの措置を講じることで、素材をスムーズかつ正確に切断し、生産性を高めエラーを削減することができます。深さゲージなどのツールは、さまざまな用途において正しいブレード深度を確立し維持する上で貴重な支援となります。

ブレードの回転および安定性の確認

ブレードの振れの有無を確認する

ブレードの回転がガタつかないことは、最適な切断性能と工具の長寿命のために重要です。ブレードの回転状態をチェックする方法には、作動中のブレードを視覚的に点検してガタつきがないか確認する方法があります。また、ダイヤルインジケーターなどの精密測定器を使用して、回転中のごくわずかな不規則性を検出することもできます。このような点検は重要であり、わずかなガタつきでも切断面が均等にならなかったり、ブレードの摩耗が増加したりする可能性があるからです。

ガタつきの問題を解消するためには、ブレードホルダーに損傷や取付け不良の兆候がないか点検することをお勧めします。これらはしばしば不安定さを引き起こす原因となります。緩んでいるネジを締め直し、ブレードが正しく取り付けられていることを確認することも役立ちます。もしガタつきが解消しない場合は、安定した作業を維持するために摩耗した部品を交える必要があるかもしれません。

空気流に関連する抵抗の問題を特定する

運転中のブレード安定性に影響を与える要因の一つに、空気流に関連する抵抗があります。このような問題の兆候としては、ブレードへの電力供給が不均一であるとか、空気圧が変動するなどが挙げられ、これらにより切断作業が安定しなくなり、機械的な負荷が増加する可能性があります。このような症状を観察することは、抵抗の問題を診断する上で重要です。

空気流に関する問題を緩和するためには、定期的なメンテナンス点検を行うことをお勧めします。例えば、空気通路を点検し、清掃して空気の流れを確保することが挙げられます。また、空気圧や電源の継続的なモニタリングにより、ブレードの安定性を損なう抵抗を防ぐことができます。これらのメンテナンス方法により、問題を大幅に削減し、よりスムーズで効率的な切断作業が可能になります。

サンプル材料を使用したテストとキャリブレーション

アラインメント精度を検証するためのテストカットの実施

ブレードのアラインメント精度を確認し、最適な性能と正確な結果を保証するためには、試し切りを行うことが不可欠です。まず、実際に切断する材料の性質を模倣するサンプル材料を適切に選定してください。これにより、テスト条件が実際の作業環境に近づきます。切断の深さ、幅、均一性などの測定項目を明確に設定し、正確に性能を評価できるようにします。正確な測定値を取得し、装置が最適な角度で作動していることを確認するために、マイクロメーターや角ゲージなどの工具を活用してください。

調整後のアラインメントおよび切断精度を評価するために、データ収集方法を取り入れます。各テスト切断の結果を記録し、予想される結果とのズレを明記します。このデータを使用してブレードのアラインメントを微調整し、必要に応じて少しずつ調整を行います。一貫した記録は貴重なフィードバックとなり、今後の調整をサポートし、切断プロセスが効率的かつ正確であることを保証します。この体系的なテスト方法はアラインメント精度を高めるだけでなく、切断機器の寿命を延ばす効果もあります。

調整後に発生する一般的な切断問題のトラブルシューティング

念入りな調整を行っても、ブレードの振れや切断不完全などの問題が調整後に発生することがあります。ブレードの振れは、アラインメントのずれや張力不足によって生じることが多く、ブレードホルダーの再調整およびブレード全体にわたる張力の均等な分布を確保することで解消できます。切断不完全は、刃の摩耗またはブレード高さの誤設定に起因する可能性があり、それらの対応として刃先の研削または交換、およびブレード位置の調整を適切に行い、スムーズな作動を実現する必要があります。

包括的なトラブルシューティングガイドは、特定の切断問題を体系的に切り分けて対処するのに非常に役立ちます。まず、異常な音や切断面が均等でないなどの症状を特定します。その後、体系的なプロセスに従って原因を特定し、除去法を用いて可能性のある変数を排除します。例えば、切断が完全にならない場合は、最初にブレードの鋭さを確認し、次にアラインメントをチェックし、最後に材料の適合性を評価します。このようにして、体系的にトラブルシューティングを行うことで、切断精度を迅速に回復させ、ダウンタイムを最小限に抑えることができます。これにより、作業効率と生産性の高い水準を維持することができます。

よくある質問

空気圧式ブレードホルダーとは何ですか?

空気圧式ブレードホルダーは、加工および切断プロセスにおいて使用される工具であり、空気圧を使用してブレードを固定および安定化させます。これは、ブレード調整を正確かつ効率的に行い、切断精度を高めるために用いられます。

空気圧式ブレードホルダーにおける空気圧の役割は何か?

空気圧は空圧式工具ホルダー内でブレードを安定させる上で重要です。適切な空気圧により振動を低減し、切断精度を高め、ブレードのずれを防ぐことができ、作業効率と安全性を維持します。

アジャストメント中にブレードホルダーの安全性を確保するにはどうすればよいですか?

調整中に安全性を確保するためには、すべての継手が無事でしっかりと固定されていることを確認してください。エア供給をオフにし、個人保護具を使用し、定期的にブレードホルダーの摩耗や損傷を点検してください。

ブレードホルダーにおけるアラインメントインジケーターとは何ですか?

アラインメントインジケーターとは、ブレードホルダーに組み込まれている機能で、リアルタイムでのフィードバックを提供し、正確なブレード調整を容易にします。切断精度を維持し、誤差を最小限に抑えるために重要です。