Verständnis der Mechanik des Pneumatischen Werkzeughalters für die Blattausrichtung

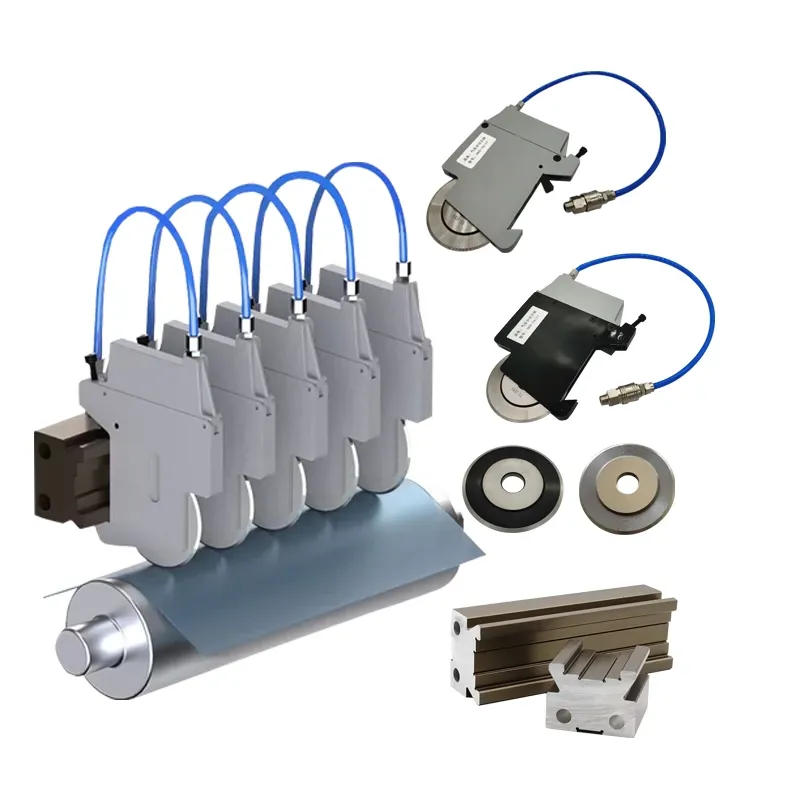

Schlüsselkomponenten eines pneumatischen Bladeschutzsystems

Mit einem Druck von mehr als 50 W besteht aus mehreren wesentlichen Komponenten, darunter die Klammer, die Klappe und den Freisetzungsmechanismus. Jedes spielt eine entscheidende Rolle bei der präzisen Anpassung der Klinge. Die klemmen für Klingen hält die Klinge während des Betriebs fest an Ort und Stelle und verhindert, dass sie rutscht. Die schal ist für den festen Griff der Klingenwelle verantwortlich und sorgt so auch bei hohen Geschwindigkeiten für Ausrichtung und Stabilität. Die freisetzungsmechanismus ermöglicht schnelle und effiziente Bladeschaltungen, die die Betriebseffizienz erhöhen.

Die bei der Konstruktion dieser Komponenten verwendeten Materialien beeinflussen wesentlich deren Langlebigkeit und Leistungsfähigkeit unter hohem Druck. Hochwertige Legierungen werden häufig aufgrund ihrer Festigkeit und Widerstandsfähigkeit gegen Abnutzung eingesetzt, was die Lebensdauer des Werkzeugs erhöht und während der Operationen Sicherheit gewährleistet. Typische Betriebsdrücke für pneumatische Messerhalter liegen zwischen 80 und 120 psi, und auch die Drehmomentvorgaben sind von großer Bedeutung, um sicherzustellen, dass das Messer während intensiver Nutzung stabil bleibt. Diese konstruktiven Überlegungen sind entscheidend, um die Integrität und Leistungsfähigkeit pneumatischer Messerhalter aufrechtzuerhalten, und unterstreichen deren Wichtigkeit für präzise und sichere Fertigungsprozesse.

Rolle des Luftdrucks bei der Werkzeugstabilität

Der Luftdruck spielt eine entscheidende Rolle bei der Stabilisierung des Messers in einem pneumatischen Werkzeughalter und trägt erheblich zur präzisen Schneidung bei, indem er Vibrationen reduziert. Studien zeigen, dass der Erhalt des optimalen Luftdrucks nicht nur die Vibration minimiert, sondern auch die Schneidgenauigkeit des Werkzeugs verbessert. Umgekehrt kann ein unangemessener Luftdruck zu einer Fehlausrichtung des Messers und erhöhtem Verschleiß führen, was die Leistung beeinträchtigt und Sicherheitsrisiken schafft. Ungenaue Druckeinstellungen können zu Betriebsineffizienzen führen und möglicherweise Schäden an Messer oder Maschine verursachen.

Um den Luftdruck effektiv zu messen und anzupassen, wird empfohlen, Werkzeuge wie Manometer oder Druckmessgeräte zu verwenden. Diese Geräte stellen sicher, dass der Druck innerhalb des vorgegebenen Bereichs gehalten wird, um eine optimale Leistung und Sicherheit zu gewährleisten. Regelmäßige Überprüfung und Kalibrierung dieser Messungen können helfen, häufige Probleme aufgrund von Druckverlusten zu vermeiden und letztendlich effizientere und sicherere Bearbeitungsvorgänge zu fördern. Die Einhaltung der empfohlenen Druckgrenzen ist entscheidend, um die funktionale Integrität und Effektivität von pneumatischen Einstellsystemen aufrechtzuerhalten.

Vorbereitung und Sicherheitsmaßnahmen vor der Justage

Befestigung des Werkzeughalters vor der Ausrichtung

Um Sicherheit und Präzision während der Einstellungen zu gewährleisten, ist es von größter Bedeutung, den Werkzeughalter zu sichern. Beginnen Sie damit, alle Verbindungen sorgfältig zu prüfen, um sicherzustellen, dass alles unbeschädigt ist und ordnungsgemäß befestigt ist. Vor allem muss die Druckluftversorgung vor Beginn der Arbeiten abgeschaltet sein, um unbeabsichtigte Aktivierungen zu verhindern, die schwerwiegende Verletzungen verursachen könnten. Persönliche Schutzausrüstung (PSA) wie Handschuhe, Schutzbrille und Gehörschutz sind ebenfalls unerlässlich, um sich vor Gefahren wie herumfliegenden Trümmern oder versehentlichem Abrutschen zu schützen. Durch diese Maßnahmen schützen wir nicht nur uns selbst, sondern bewahren auch die Integrität des Werkzeughalters und gewährleisten eine kontinuierlich optimale Leistung.

Prüfung des Messerhalters auf Verschleiß oder Schäden

Regelmäßige Prüfung des klingenhalter ist entscheidend, um seine Effizienz und Langlebigkeit zu erhalten. Beginnen Sie mit einer gründlichen visuellen Prüfung und identifizieren Sie häufige Verschleißmerkmale wie Kerben, Rost oder Verformungen, die die Leistung des Halterungsobjekts beeinträchtigen können. Eine einfache Checkliste kann diesen Prozess unterstützen und sicherstellen, dass nichts übersehen wird. Durch die Etablierung einer Wartungsroutine, basierend auf der Nutzung des Geräts, lässt sich die Schneidegenauigkeit erheblich verbessern und die Lebensdauer verlängern. Durch die sofortige Behebung von Verschleißerscheinungen können Sie potenzielle Zwischenfälle während des Betriebs vermeiden und somit die Qualität des Werkzeugs bewahren sowie gleichbleibende Ergebnisse sicherstellen. Regelmäßige Wartung schützt nicht nur Ihre Investition in die Werkzeuge, sondern gewährleistet auch eine sicherere Arbeitsumgebung.

Schrittweise Techniken zur Messerjustierung

Positionierung der Messerspitze mit Präzision zur Schneidelinie

Die genaue Ausrichtung der Klinge ist entscheidend für eine optimale Schneidleistung. Zunächst ist es erforderlich, die Position der Klintenspitze in Bezug auf die Schneidelinie sorgfältig zu messen. Dies erfordert den Einsatz spezialisierter Werkzeuge wie Schieblehren oder Laserführungssysteme, die bei der Gewährleistung von Präzision helfen. Durch die präzise Ausrichtung der Klintenspitze mit der Schneidelinie können Abweichungen verhindert werden, die zu Materialverschwendung oder schlechtqualitativen Schnitten führen könnten.

Operatoren können sich auch auf gängige Referenzpunkte am Werkstück, wie Kanten oder vorab gezeichnete Linien, verlassen, um die genaue Positionierung zu unterstützen. Diese Referenzpunkte dienen als Leitfäden, die den Ausrichtungsprozess vereinfachen und das Fehlerpotenzial reduzieren. Besonderes Augenmerk auf Präzision in diesem Stadium verbessert nicht nur die Schneidgenauigkeit, sondern steigert auch die Effizienz und verringert das Risiko von Klingenabnutzung aufgrund von Fehlausrichtungen.

Verwendung von Ausrichtungshinweisen am Klingenhalter

Integrierte Ausrichtindikatoren sind äußerst nützlich, um präzise Messereinstellungen zu erleichtern. Diese Indikatoren sind häufig direkt in den Messerhalter eingebaut und liefern Echtzeit-Feedback, das den Ausrichtungsprozess vereinfacht. Die Bediener sollten sich mit den besten Praktiken für die Nutzung dieser Funktionen vertraut machen, beispielsweise indem sie den Anweisungen des Herstellers folgen und regelmäßig Überprüfungen durchführen, um die Funktionsfähigkeit sicherzustellen.

Die Kalibrierung der Ausrichtindikatoren ist entscheidend, um die Genauigkeit über die Zeit aufrechtzuerhalten. Regelmäßige Neukalibrierung dieser Geräte stellt sicher, dass sie weiterhin zu verbesserten Schneideergebnissen beitragen. Die Kalibrierverfahren können oft in den Plan für routinemäßige Wartungsarbeiten integriert werden, wodurch sichergestellt wird, dass der Messerhalter stets in bestem Zustand bleibt. Dies verbessert die Gesamtgenauigkeit des Messerhalters und trägt zu gleichbleibender Schneidequalität bei.

Feinjustierung der Messertiefe und Druckeinstellungen

Anpassung der Feineinstellschrauben für eine gleichmäßige Druckverteilung

Die Mechanik hinter den Feineinstellschrauben ist entscheidend für die Optimierung der Schneidleistung, da sie präzise Anpassungen der Druckverteilung über den Schneidhalter ermöglichen. Diese Schrauben stellen sicher, dass der Druck gleichmäßig verteilt wird, wodurch die Schneidverformung minimiert und die Schneidequalität verbessert wird. Um eine gleichmäßige Druckverteilung zu erreichen, folgen Sie diesen Schritten:

1. Druckpunkte identifizieren : Ermitteln Sie die Stellen, an denen der Druck auf dem Schneidhalter konzentriert ist, und passen Sie die Schrauben an, um den Druck gleichmäßig zu verteilen.

2. Druck ausgleichen : Beginnen Sie mit kleinen Anpassungen, drehen Sie jede Schraube in geringen Schritten und prüfen Sie nach jeder Anpassung die Druckverteilung.

3. Testen und erneut testen : Führen Sie einen Testschnitt durch, um die Schneidleistung zu beurteilen, und nehmen Sie bei Bedarf weitere Anpassungen vor.

Feineinstellungen helfen dabei, die Stabilität und Effizienz des Schneidwerkzeugs aufrechtzuerhalten und reduzieren so das Risiko von ungleichmäßigen Schnitten und möglichen Materialverschwendung.

Einstellen der Schneidtiefe an die Materialstärke

Eine korrekte Einstellung der Schneidtiefe ist entscheidend, um unterschiedliche Materialstärken zuverlässig zu schneiden, ohne die Qualität zu beeinträchtigen. Folgende Richtlinien helfen dabei, die Schneidtiefe effektiv anzupassen:

Materialstärke beurteilen : Beginnen Sie mit der Messung der Materialstärke, um die optimale Schneidtiefe zu ermitteln.

Tiefenmessgerät verwenden : Setzen Sie ein Tiefenmessgerät oder ein ähnliches Werkzeug für präzise Messungen ein, um sicherzustellen, dass das Messer ausreichend eindringt, ohne übermäßigen Druck auszuüben.

Branchenspezifische Beispiele : In der Verpackungsindustrie erfordern dünne Materialien wie Folien eine flache Schneideinstellung, während dickere Kartonagen eine tiefere Schneidtiefe benötigen.

Die Umsetzung dieser Maßnahmen ermöglicht ein gleichmäßiges und präzises Schneiden von Materialien, steigert die Produktivität und reduziert Fehler. Hilfsmittel wie Tiefenmessgeräte sind dabei wertvolle Unterstützung, um die richtige Schneidtiefe in verschiedenen Anwendungen festzulegen und aufrechtzuerhalten.

Prüfung der Messerdrehung und Stabilität

Überprüfung auf wackelfreie Messerdrehung

Ein wackelfreier Blattlauf ist entscheidend für eine optimale Schneidleistung und eine lange Werkzeuglebensdauer. Methoden zur Überprüfung des Blattlaufs umfassen visuelle Kontrollen, bei denen das Blatt während des Betriebs auf sichtbares Wackeln untersucht wird. Zudem können präzise Messgeräte wie Messuhren eingesetzt werden, um minimale Unregelmäßigkeiten im Lauf festzustellen. Diese Methoden sind wichtig, da selbst geringes Wackeln zu ungleichmäßigen Schnitten und erhöhtem Verschleiß des Schneidblatts führen kann.

Um Wackelprobleme zu beheben, empfehle ich, den Blattträger auf Schäden oder Fehlausrichtungen zu überprüfen, die häufig für Instabilität verantwortlich sind. Das Festziehen von lockeren Schrauben und das korrekte Einsetzen des Blatts können ebenfalls helfen. Falls das Wackeln bestehen bleibt, könnte der Austausch abgenutzter Bauteile erforderlich sein, um einen stabilen, wackelfreien Betrieb sicherzustellen.

Luftstrombedingte Widerstandsprobleme erkennen

Luftstrombedingte Widerstände sind ein weiterer Faktor, der die Schneidblattstabilität während des Betriebs beeinflussen kann. Anzeichen solcher Probleme umfassen eine ungleichmäßige Leistungsverteilung auf das Schneidblatt oder schwankenden Luftdruck, was zu ungleichmäßigem Schneiden und erhöhter mechanischer Belastung führen kann. Das Beobachten dieser Symptome ist entscheidend, um widerstandsbedingte Probleme diagnostizieren zu können.

Um luftstrombedingte Probleme zu verringern, empfehle ich regelmäßige Wartungsarbeiten, wie das Prüfen und Reinigen der Luftkanäle, um eine ungehinderte Luftzirkulation sicherzustellen. Eine kontinuierliche Überwachung von Luftdruck und Stromversorgung kann verhindern, dass Widerstände die Stabilität des Schneidblatts stören. Diese Wartungstipps können Probleme erheblich reduzieren und somit zu gleichmäßigeren und effizienteren Schneidvorgängen führen.

Prüfung und Kalibrierung an Probematerialien

Durchführung von Testausschnitten zur Überprüfung der Ausrichtungsgenauigkeit

Das Durchführen von Testcuts ist entscheidend, um die Ausrichtgenauigkeit Ihrer Sägeblätter zu überprüfen und eine optimale Leistung sowie präzise Ergebnisse sicherzustellen. Wählen Sie zunächst geeignete Probenmaterialien aus, die die Eigenschaften der tatsächlichen Materialien nachahmen, die Sie schneiden werden. Dies stellt sicher, dass die Testbedingungen realitätsnah sind. Legen Sie klare Kriterien für den Erfolg fest, beispielsweise die Messung der Schnitttiefe, -breite und -gleichmäßigkeit, um die Leistung genau zu bewerten. Nutzen Sie Werkzeuge wie Schieblehren und Winkelmaße, um präzise Messungen zu erhalten und sicherzustellen, dass Ihre Ausrüstung unter optimalen Winkeln arbeitet.

Integrieren Sie Datenerfassungsmethoden, um die Ausrichtung und Schneidgenauigkeit nach Anpassungen zu bewerten. Dokumentieren Sie die Ergebnisse jedes Testschneidvorgangs und notieren Sie Abweichungen von den erwarteten Ergebnissen. Verwenden Sie diese Daten, um die Messerausrichtung präzise zu optimieren, und nehmen Sie schrittweise Anpassungen vor, wenn erforderlich. Eine sorgfältige Dokumentation liefert wertvolles Feedback und hilft dabei, zukünftige Anpassungen zu verbessern sowie sicherzustellen, dass Ihre Schneidprozesse weiterhin effizient und genau bleiben. Dieser systematische Ansatz beim Testen erhöht nicht nur die Genauigkeit der Ausrichtung, sondern verlängert auch die Lebensdauer Ihrer Schneidausrüstung.

Fehlerbehebung bei häufigen Schneidproblemen nach Anpassungen

Auch bei sorgfältigen Einstellungen können häufige Probleme wie Sägeblattvibrationen oder unvollständige Schnitte nach der Anpassung auftreten. Sägeblattvibrationen, oft verursacht durch Fehlausrichtung oder unzureichende Spannung, lassen sich beheben, indem der Sägeblattträger neu kalibriert wird und die Spannung gleichmäßig über das Sägeblatt verteilt wird. Unvollständige Schnitte können auf eine stumpfe Schneide oder eine falsche Sägeblathöhe zurückzuführen sein; zur Behebung ist das Nachschleifen oder Ersetzen der Sägeblätter sowie die Anpassung ihrer Position für eine nahtlose Funktion erforderlich.

Ein umfassender Fehlersuchleitfaden ist unverzichtbar, um spezifische Schneidprobleme systematisch zu isolieren und zu beheben. Beginnen Sie mit der Identifizierung von Symptomen, wie ungewöhnliche Geräusche oder ungleichmäßige Schnitte. Folgen Sie einem systematischen Prozess, um die Ursache präzise zu ermitteln, unter Anwendung von Ausschlussverfahren, um mögliche Variablen zu eliminieren. Falls beispielsweise Schnitte unvollständig sind, prüfen Sie zunächst die Schärfe des Messers, überprüfen Sie anschließend die Ausrichtung und bewerten Sie schließlich die Materialverträglichkeit. Indem Sie die Fehlersuche methodisch angehen, können Sie die Schneidgenauigkeit rasch wiederherstellen und Ausfallzeiten minimieren. So stellen Sie sicher, dass Ihre Abläufe hohen Produktivitäts- und Effizienzstandards entsprechen.

FAQ

Was ist ein pneumatischer Messerhalter?

Ein pneumatischer Messerhalter ist ein Werkzeug, das in Maschinen- und Schneidprozessen eingesetzt wird und mittels Luftdruck Messer fixiert und stabilisiert. Er ermöglicht präzise und effiziente Messereinstellungen, um die Schneidgenauigkeit zu verbessern.

Welche Rolle spielt der Luftdruck in einem pneumatischen Messerhalter?

Luftdruck ist entscheidend, um das Stabilisieren des Messers in einem pneumatischen Messerhalter zu gewährleisten. Der richtige Luftdruck reduziert Vibrationen, verbessert die Schneidegenauigkeit und verhindert eine Fehlausrichtung des Messers, wodurch die Betriebseffizienz und Sicherheit erhalten bleiben.

Wie kann ich die Sicherheit des Messerhalters während der Einstellungen gewährleisten?

Um während der Einstellungen Sicherheit zu gewährleisten, überprüfen Sie, ob alle Verbindungen unbeschädet sind und sicher befestigt sind. Schalten Sie die Luftzufuhr aus, tragen Sie persönliche Schutzausrüstung und inspizieren Sie den Messerhalter regelmäßig auf Verschleiß oder Schäden.

Was sind Ausrichtungsindikatoren an Messerhaltern?

Ausrichtungsindikatoren sind in die Messerhalter integrierte Funktionen, die in Echtzeit Feedback geben, um präzise Messereinstellungen zu erleichtern. Sie sind unerlässlich, um die Schneidegenauigkeit aufrechtzuerhalten und Fehler zu minimieren.

Inhaltsverzeichnis

- Verständnis der Mechanik des Pneumatischen Werkzeughalters für die Blattausrichtung

- Vorbereitung und Sicherheitsmaßnahmen vor der Justage

- Schrittweise Techniken zur Messerjustierung

- Feinjustierung der Messertiefe und Druckeinstellungen

- Prüfung der Messerdrehung und Stabilität

- Prüfung und Kalibrierung an Probematerialien

- FAQ