Comprender la mecánica del portaherramientas neumáticos para el ajuste de la hoja

Los componentes clave de un sistema de soporte de cuchillas neumático

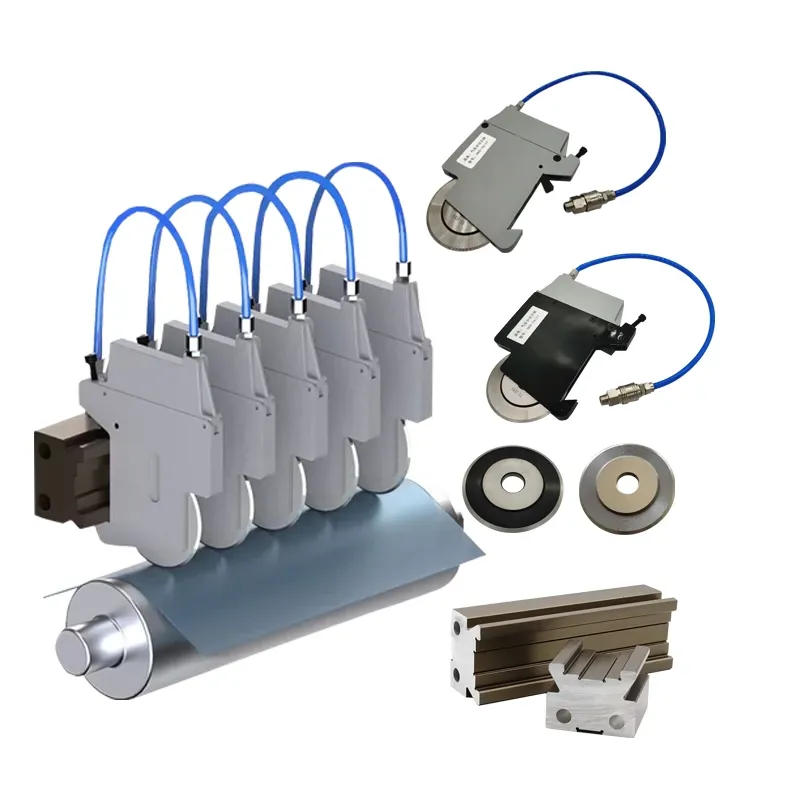

Un sistema de soporte neumático de cuchillas el sistema de control de velocidad de la máquina está compuesto por varios componentes esenciales, incluida la abrazadera de la hoja, el colgante y el mecanismo de liberación. Cada uno juega un papel crítico en el ajuste preciso de las hojas. El el empujón de la hoja mantenga la hoja en su lugar durante el funcionamiento, evitando que se resbale. El las demás es responsable de sujetar firmemente el eje de la hoja, asegurando la alineación y la estabilidad incluso en condiciones de alta velocidad. El mecanismo de liberación permite cambios rápidos y eficientes de cuchillas, mejorando la eficiencia operativa.

Los materiales utilizados en la construcción de estos componentes influyen significativamente en su durabilidad y rendimiento bajo alta presión. Aleaciones de alta calidad suelen utilizarse debido a su resistencia y durabilidad, lo que mejora la longevidad de la herramienta y asegura la seguridad durante las operaciones. Las presiones de funcionamiento típicas para los portaherramientas neumáticos oscilan entre 80 y 120 psi, y sus especificaciones de torque también son fundamentales, garantizando que la hoja permanezca estable durante su uso intensivo. Estas consideraciones de ingeniería son vitales para mantener la integridad y el rendimiento de los portaherramientas neumáticos, destacando su importancia en procesos de mecanizado precisos y seguros.

Papel de la Presión del Aire en la Estabilidad de la Herramienta

La presión del aire desempeña un papel fundamental en la estabilización de la hoja dentro de un portaherramientas neumático, contribuyendo significativamente a un corte preciso al reducir las vibraciones. Estudios indican que mantener una presión de aire óptima no solo minimiza las vibraciones, sino que también mejora la precisión del corte de la herramienta. Por el contrario, una presión de aire inadecuada puede provocar desalineación de la hoja y un desgaste incrementado, lo cual puede disminuir el rendimiento y representar riesgos de seguridad. La configuración incorrecta de la presión puede resultar en ineficiencias operativas y potencialmente causar daños en la hoja o en la maquinaria.

Para medir y ajustar eficazmente la presión del aire, se recomienda el uso de herramientas como manómetros o medidores de presión. Estos instrumentos garantizan que la presión se mantenga dentro del rango especificado para un rendimiento y seguridad óptimos. Verificar y calibrar regularmente estas mediciones puede ayudar a evitar problemas comunes relacionados con la mala gestión de la presión, promoviendo operaciones de mecanizado más eficientes y seguras. Mantener la presión del aire dentro de los límites recomendados es crucial para preservar la integridad y eficacia operativas de los sistemas de ajuste neumáticos.

Preparación y Medidas de Seguridad Antes del Ajuste

Fijar el Portaherramientas Antes del Alineamiento

Para garantizar la seguridad y precisión durante los ajustes, es fundamental asegurar el portaherramientas. Debe comenzar examinando cuidadosamente todas las conexiones para asegurarse de que todo esté intacto y correctamente fijado. Crucialmente, la fuente de aire debe estar apagada antes de realizar cualquier ajuste, para prevenir activaciones no deseadas que podrían causar lesiones graves. El equipo de protección personal (EPP) como guantes, gafas de seguridad y protección auditiva también es esencial para protegerse contra peligros tales como escombros voladores o resbalones accidentales. Al tomar estas medidas, no solo nos protegemos a nosotros mismos, sino que también mantenemos la integridad del portaherramientas para un rendimiento continuo y óptimo.

Inspección del Portacuchilla para Verificar Desgaste o Daño

Inspección regular del porta cuchillas es fundamental para mantener su eficiencia y longevidad. Comience con una inspección visual minuciosa, identificando indicadores comunes de desgaste tales como marcas, óxido o deformaciones, que podrían comprometer el rendimiento del portador. Una lista de verificación sencilla puede ayudar en este proceso, asegurando que nada se pase por alto. Establecer una rutina de mantenimiento basada en el uso del equipo puede mejorar significativamente la precisión del corte y prolongar su vida útil. Al abordar rápidamente el desgaste, podrá evitar posibles contratiempos durante las operaciones, preservando así la calidad de la herramienta y garantizando resultados consistentes. El mantenimiento regular no solo protege la inversión en sus herramientas, sino que también asegura un entorno de trabajo más seguro.

Técnicas Paso a Paso para el Alineamiento de la Cuchilla

Posicionamiento de la Punta de la Cuchilla con Precisión de Línea de Corte

Lograr una alineación precisa de la cuchilla es fundamental para un rendimiento óptimo de corte. Para comenzar, es esencial medir cuidadosamente la posición de la punta de la cuchilla en relación con la línea de corte. Esto requiere el uso de herramientas especializadas, como calibradores o guías láser, que ayudan a garantizar precisión. Al alinear con precisión la punta de la cuchilla con la línea de corte, se pueden prevenir desviaciones que podrían llevar al desperdicio de material o cortes de baja calidad.

Los operadores también pueden confiar en puntos de referencia comunes en la pieza de trabajo, como bordes o líneas previamente dibujadas, para ayudar en una posición precisa. Estos puntos de referencia actúan como guías que simplifican el proceso de alineación, reduciendo la posibilidad de errores. Enfatizar la precisión en esta etapa no solo mejora la exactitud del corte, sino que también incrementa la eficiencia y reduce la posibilidad de desgaste de la cuchilla debido a tensiones por mala alineación.

Uso de Indicadores de Alineación en el Portacuchilla

Los indicadores de alineación integrados son extremadamente útiles para facilitar ajustes precisos de la hoja. Estos indicadores suelen venir incorporados en el portahojas, proporcionando retroalimentación en tiempo real que agiliza el proceso de alineación. Los operadores deben familiarizarse con las mejores prácticas para utilizar estas funciones, como seguir las instrucciones del fabricante y realizar revisiones periódicas para garantizar su funcionamiento.

La calibración de los indicadores de alineación es fundamental para mantener la precisión con el tiempo. Recalibrar periódicamente estos dispositivos asegura que sigan contribuyendo a mejores resultados de corte. Los procesos de calibración a menudo pueden vincularse a los programas de mantenimiento rutinario, garantizando que el portahojas se mantenga en óptimas condiciones, mejorando así la precisión general del portahojas y contribuyendo a una calidad de corte consistente.

Ajuste Fino de la Profundidad y la Presión de la Cuchilla

Ajuste de los Tornillos de Precisión para una Distribución Uniforme de la Presión

La mecánica detrás de los tornillos de ajuste fino es crucial para optimizar el rendimiento de corte, ya que permiten ajustes precisos en la distribución de la presión a través del portaherramientas. Estos tornillos aseguran que la presión se distribuya de manera uniforme, lo que minimiza la flexión de la hoja y mejora la calidad del corte. Para lograr una distribución consistente de la presión, siga estos pasos:

1. Identificar Puntos de Presión : Determine en qué lugares se concentra la presión en el portaherramientas y ajuste los tornillos para distribuirla de manera uniforme.

2. Igualar la Presión : Comience con ajustes pequeños, girando cada tornillo en incrementos mínimos y verificando la distribución de la presión después de cada ajuste.

3. Probar y Volver a Probar : Realice un corte de prueba para evaluar el rendimiento de la hoja y realice más ajustes según sea necesario.

Los ajustes de precisión ayudan a mantener la estabilidad y eficiencia de la hoja, reduciendo así el riesgo de cortes irregulares y posibles desperdicios de material.

Calibración de la Profundidad de la Hoja según el Espesor del Material

La calibración adecuada de la profundidad de la hoja es esencial para cortar diferentes espesores de material sin comprometer la calidad. A continuación, se presentan las pautas para ajustar eficazmente la profundidad de la hoja:

Evaluar el Espesor del Material : Comience midiendo el espesor del material para determinar el ajuste de profundidad óptimo.

Utilizar un Calibrador de Profundidad : Emplee un calibrador de profundidad o herramienta similar para una medición precisa, asegurándose de que la hoja penetre adecuadamente sin aplicar una fuerza excesiva.

Ejemplos Específicos por Sector : En la industria del embalaje, materiales delgados como el film requieren ajustes superficiales de la hoja, mientras que el cartón más grueso puede exigir una penetración más profunda.

La adopción de estas medidas permite cortar los materiales con suavidad y precisión, mejorando la productividad y reduciendo errores. Herramientas como los calibradores de profundidad son útiles para establecer y mantener correctamente la profundidad de la hoja en diversas aplicaciones.

Verificación de la Rotación y Estabilidad de la Hoja

Verificar la Rotación de la Hoja sin Vibraciones

Garantizar una rotación de la hoja sin tambaleo es esencial para un rendimiento óptimo de corte y la durabilidad de la herramienta. Los métodos para probar la rotación de la hoja incluyen inspecciones visuales, en las que se examina la hoja durante su funcionamiento para detectar cualquier tambaleo visible. Además, el uso de dispositivos de medición precisos, como indicadores de reloj, puede ayudar a detectar irregularidades mínimas en la rotación. Estos métodos son cruciales porque incluso un ligero tambaleo puede provocar cortes irregulares y un mayor desgaste de la hoja.

Para solucionar problemas de tambaleo, recomiendo examinar el portahojas en busca de daños o desalineaciones, que suelen causar inestabilidad. Apretar los tornillos sueltos y asegurarse de que la hoja esté correctamente colocada también puede ayudar. Si el tambaleo persiste, podría ser necesario reemplazar las piezas desgastadas para mantener una operación estable y sin tambaleos.

Identificación de problemas de resistencia relacionados con el flujo de aire

La resistencia relacionada con el flujo de aire es otro factor que puede afectar la estabilidad de la hoja durante la operación. Los signos de tales problemas incluyen distribución desigual de la energía a la hoja o presión de aire fluctuante, lo cual puede provocar cortes inconsistentes y un mayor esfuerzo mecánico. Observar estos síntomas es fundamental para diagnosticar problemas de resistencia.

Para mitigar los problemas relacionados con el flujo de aire, sugiero realizar revisiones periódicas de mantenimiento, como inspeccionar y limpiar las canalizaciones de aire para garantizar un flujo ininterrumpido. Una supervisión constante de la presión del aire y el suministro eléctrico puede evitar que la resistencia perturbe la estabilidad de la hoja. Estos consejos de mantenimiento pueden reducir significativamente los problemas, logrando operaciones de corte más suaves y eficientes.

Pruebas y calibración en materiales de muestra

Realización de cortes de prueba para validar la precisión del alineamiento

Realizar cortes de prueba es esencial para validar la precisión de alineación de sus cuchillas, asegurando un rendimiento óptimo y resultados precisos. Para comenzar, seleccione materiales de muestra adecuados que imiten las propiedades de los materiales reales que va a cortar. Esto garantiza que las condiciones de prueba se asemejen lo más posible a situaciones reales. Establezca criterios claros de éxito, como medir la profundidad, el ancho y la uniformidad del corte, para evaluar el rendimiento con exactitud. Utilice herramientas como calibradores y medidores cuadrados para obtener mediciones precisas y asegúrese de que su equipo opere en ángulos óptimos.

Incorpore métodos de recolección de datos para evaluar el alineamiento y la precisión del corte después de los ajustes. Registre los resultados de cada corte de prueba, anotando cualquier desviación de los resultados esperados. Utilice estos datos para ajustar finamente el alineamiento de la cuchilla, realizando ajustes incrementales según sea necesario. La documentación constante sirve como retroalimentación invaluable, que informa ajustes futuros y asegura que sus procesos de corte permanezcan eficientes y precisos. Este enfoque metódico de pruebas no solo mejora la precisión del alineamiento, sino que también prolonga la vida útil de su equipo de corte.

Solución de problemas comunes de corte después de ajustes

Incluso con ajustes cuidadosos, pueden ocurrir problemas comunes como el temblor de la hoja o cortes incompletos después del ajuste. El temblor de la hoja, que suele ser consecuencia de un desalineamiento o una tensión insuficiente, se puede corregir recalibrando el portahojas y asegurando una distribución uniforme de la tensión a lo largo de la hoja. Los cortes incompletos pueden ser causados por el desgaste de la hoja o una altura incorrecta de esta; para solucionarlo, es necesario afilar o reemplazar las hojas y ajustar su posición para garantizar una operación perfecta.

Una guía completa de solución de problemas es invaluable para aislar y abordar sistemáticamente problemas específicos de corte. Comience identificando los síntomas de los problemas, como sonidos inusuales o cortes irregulares. Siga un proceso sistemático para identificar la causa raíz, utilizando técnicas de eliminación para descartar variables potenciales. Por ejemplo, si los cortes son incompletos, primero verifique el filo de la hoja, luego confirme el alineamiento y finalmente evalúe la compatibilidad del material. Al abordar el diagnóstico de forma metódica, podrá restaurar rápidamente la precisión del corte y minimizar el tiempo de inactividad. Esto garantiza que sus operaciones mantengan altos estándares de productividad y eficiencia.

Preguntas frecuentes

¿Qué es un portaherramientas neumático?

Un portaherramientas neumático es una herramienta utilizada en procesos de mecanizado y corte que emplea presión de aire para asegurar y estabilizar las hojas. Permite ajustes precisos y eficientes de la hoja para mejorar la precisión del corte.

¿Cuál es el papel de la presión de aire en un portaherramientas neumático?

La presión del aire es fundamental para estabilizar la cuchilla dentro de un portaherramientas neumático. Una presión adecuada reduce las vibraciones, mejora la precisión del corte y evita el desalineamiento de la cuchilla, manteniendo así la eficiencia y la seguridad operativas.

¿Cómo puedo garantizar la seguridad del portacuchilla durante los ajustes?

Para garantizar la seguridad durante los ajustes, verifique que todas las conexiones estén intactas y aseguradas correctamente. Desconecte el suministro de aire, utilice equipo de protección personal y revise regularmente el portacuchilla para detectar desgaste o daños.

¿Qué son los indicadores de alineación en los portacuchillas?

Los indicadores de alineación son características integradas en los portacuchillas que proporcionan retroalimentación en tiempo real para facilitar ajustes precisos de la cuchilla. Son esenciales para mantener la precisión del corte y minimizar errores.

Tabla de Contenidos

- Comprender la mecánica del portaherramientas neumáticos para el ajuste de la hoja

- Preparación y Medidas de Seguridad Antes del Ajuste

- Técnicas Paso a Paso para el Alineamiento de la Cuchilla

- Ajuste Fino de la Profundidad y la Presión de la Cuchilla

- Verificación de la Rotación y Estabilidad de la Hoja

- Pruebas y calibración en materiales de muestra

- Preguntas frecuentes