Mechanika cięcia ostrzem kołowym

Fizyka efektywnego cięcia okrężnego

Ostrzy Kołowych są niezwykłymi narzędziami dzięki unikalnemu zastosowaniu ruchu obrotowego w cięciu materiałów. Klucz do ich efektywności kryje się w podstawowej fizyce rządzającej cięciem okrężnym. Gdy ostrze kołowe obraca się, generuje siły tnące, które efektywnie oddzielają materiał na poziomie mikroskopijnym, bez konieczności znacznego ciśnienia w dół. To zjawisko umożliwia gładsze cięcia i zmniejsza ryzyko uszkodzenia materiału podlegającego cięciu.

Siły działające podczas procesu cięcia wykorzystują siły odśrodkowe, które pomagają w oddzieleniu materiału. Siła cięcia działa wzdłuż krawędzi podczas obrotu ostrza, co zwiększa precyzję każdego cięcia.

Średnica ostrza odgrywa kluczową rolę w ustalaniu zarówno prędkości, jak i efektywności cięcia. Większe ostrza mają tendencję do objęcia większego obszaru, co potencjalnie zwiększa prędkość cięcia i zmniejsza liczbę przebiegów potrzebnych do ukończenia zadania.

Dane liczbowe pokazują, że okrągłe ostrza mogą osiągnąć prędkości cięcia o 25% wyższe niż narzędzia o krawędzi prostoliniowej, głównie ze względu na ich zdolność do utrzymywania ciągłego ruchu cięcia bez przerw.

Podsumowując, ruch kołowy tworzy dynamiczny przekaz energii, który prowadzi do wyższych prędkości cięcia, czyniąc okrągłe ostrza preferowanymi w wielu zastosowaniach przemysłowych.

Dynamika obrotowa i interakcja z materiałem

Badanie zasad dynamiki obrotowej wyjaśnia, dlaczego zaokrąglone ostrza wybitnie radzą sobie w zadaniach cięcia. Impuls kątowy odgrywa kluczową rolę w działaniu ostrzy, zapewniając, że energia przekazywana do ostrza jest skutecznie wykorzystywana w procesie cięcia. Gdy ostrze wiruje, oddziaływuje na materiał – gdzie prędkość i twardość materiału bezpośrednio wpływa na jakość i efektywność cięcia.

Prędkość obrotowa ostrza musi być optymalna, biorąc pod uwagę twardość materiału, który się cięcie. Szybsze obroty mogą poprawić cięcie, ale mogą również prowadzić do większego zużycia ostrza.

Badania wskazują, że utrzymanie odpowiednich ustawień RPM istotnie zmniejsza naprężenia na ostrzu, co prowadzi do dłuższej żywotności i bardziej spójnej jakości cięcia.

W przeciwieństwie do tradycyjnych narzędzi o prostych krawędziach, zaokrąglone ostrza zapewniają ciągłe oddziaływanie krawędzi cięcia, co minimalizuje zakłócenia i oferuje gładniejsze cięcia.

Kombinacja dynamiki obrotowej i interakcji materiału sprawia, że ostrza okrągłe są wyższy klasy wyborem dla różnych zastosowań cięciowych, zapewniając efektywność i obniżając koszty eksploatacji w czasie.

Innowacje materiałowe w projektowaniu ostrzy okrągłych

Zaawansowane stopy dla zwiększonej trwałości

Ostatnie postępy w nauce o materiałach odegrały kluczową rolę w rozwoju wysokowydajnych stopów do produkcji ostrzy, znacząco zwiększając trwałość ostrzy okrągłych. Te stopy składają się z precyzyjnej mieszaniny chemicznej, która maksymalizuje ich wytrzymałość i odporność, co gwarantuje, że wytrzymują wymagające operacje cięcia bez szybkiego zużycia. Na przykład, dodanie elementów takich jak chrom i wanad powoduje zwiększenie ich twardości i oporu na korozyję, co przyczynia się do dłuższych cykli życia.

Badania wykazały, że ostrza wykonane z takich zaawansowanych stopów oferują zwiększenie czasu użytkowania o do 40% w porównaniu do tradycyjnych materiałów, pozwalając firmom na zmniejszenie kosztów związanych z częstymi wymianami.

Nakładki do zmniejszenia tarcia i zużycia

Technologie nakładek zrewolucjonizowały sposób ostrzy Kołowych działania, znacząco redukując tarcie i zużycie, co sprawia, że inżynieria powierzchni jest kluczowa w projektowaniu ostrzy. Różne nakładki, takie jak nitryd tytanu i ceramiczne, służą do poprawy wydajności ostrzy przez tworzenie twardego, ochronnego warstwienia, które minimalizuje tarcie podczas procesów cięcia. Te innowacje prowadzą do przedłużonej żywotności ostrzy w wyniku zmniejszonego zużycia powierzchniowego.

Porównawcze dane wskazują, że nakładane ostrza w surowych środowiskach prezentują wskaźniki zużycia znacznie niższe niż ich nieobrobione odpowiedniki.

Przemysł szeroko przyjął te nakładki, otrzymując pozytywną opinię na temat poprawionej wydajności cięcia i zmniejszonych potrzeb konserwacyjnych.

Precyzyjna inżynieria w technologii ostrzy okrągłych

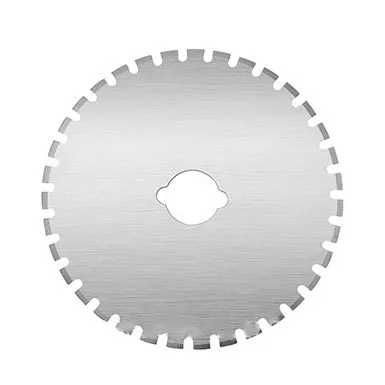

Krawędzie wycinane laserem dla mikroskopijnej dokładności

Dokładność w technologii cięcia uległa dramatycznemu poprawieniu dzięki wprowadzeniu krawędzi ciętych laserem dla ostrzy okrągłych, oferującą mikroskopijną dokładność. Ta technologia zwiększa ostrość i gładkość krawędzi ostrzy, co prowadzi do czystszych, bardziej precyzyjnych cięć. Branże takie jak tekstylia, motoryzacyjna i metalurgiczna zaobserwowały istotne poprawy jakości wykonywanych zadań, ponieważ ostrza cięte laserem minimalizują marnotrawstwo materiału i podnoszą ogólną efektywność operacyjną.

Badanie przeprowadzone przez Instytut Technologii Produkcji wskazuje, że przyjęcie krawędzi ciętych laserem spowodowało 15% redukcję defektów materiału.

Wyważenie Grubości Ostrza i Giębkości

W konstrukcji ostrza okrągłego znalezienie optymalnego równowagi między grubością ostrza a giębkością jest kluczowe dla wydajności. Grubość ostrza wpływa na jego zdolność do przecinania różnych materiałów, podczas gdy giębkość zwiększa manewrowość. Inżynierowie stosują innowacyjne strategie projektowe, aby osiągnąć ten balans, dostosowując się do określonych potrzeb branżowych i zadań cięcia.

Na przykład, w miękkich materiałach, takich jak papier, lepszym wyborzem są cieńsze ostrza, podczas gdy grubsze, bardziej sztywne ostrza są niezbędne do cięcia twardych materiałów, takich jak metale.

Wsparcie w postaci danych pokazuje, że odpowiedni balans zwiększa trwałość i precyzję cięcia o do 20%.

Przemysłowe zastosowania cięcia ostrzem okrągłym

Przetwórstwo spożywcze: czyste cięcia i higiena

Ostrza okrągłe odgrywają kluczową rolę w przetwórstwie spożywczym, gdzie utrzymanie czystych powierzchni cięcia jest kluczowe dla zapewnienia higieny i bezpieczeństwa. W tej gałęzi przemysłu ostrza muszą spełniać surowe standardy, aby zapobiec zakażeniom, co jest zgodne z regulacjami dotyczącymi bezpieczeństwa żywności.

Na przykład, USDA i FDA mają określone wytyczne, które określają materiał, czystość i konserwację narzędzi cięcia używanych w produkcji żywności.

Produkcja: szybka fabricacja metalu

W sektorze produkcyjnym, cięcie za pomocą ostrza okrągłego stało się kluczowe w wysokiej prędkości produkcji metalowej, dzięki swojej zdolności do wykonywania szybkich cięć bez utraty precyzji. Postępy w technologii ostrzy, takie jak zwiększone stabilność krawędzi i trwałość, pozwalają na bardziej efektywne procesy produkcji, spełniające wysokie wymagania współczesnej przemysłowości.

Badania wykazały, że firmy wprowadzające systemy cięcia za pomocą ostrzy okrągłych zauważają istotne poprawy w produktywności—niektóre zgłaszają nawet do 30% większą prędkość przetwarzania przy jednoczesnym zachowaniu dokładności.

Zrównoważenie w Produkcji Ostrzy Okrągłych

Materiały Przetwarzalne i Ekologiczne Procesy

Zrównoważony rozwój w produkcji ostrzy okrągłych zaczyna się od użycia materiałów recyklingowych i ekologicznych procesów. Producenci wprowadzają do ostrzy metal recyklingowy, co jest zgodne z globalnymi celami zrównoważonego rozwoju i pomaga zmniejszyć odpady przemysłowe. Ten przesunięcie odbija szerszą tendencję w przemyśle skierowaną na minimalizację wpływu na środowisko i promowanie ponownego wykorzystania materiałów.

Dane z Global Plastics Alliance (2023) wskazują, że stosowanie materiałów recyklingowych może obniżyć zużycie energii o 15%, prezentując potencjalne oszczędności zasobów.

Strategie długowieczności, aby zmniejszyć odpady

Aby zmniejszyć ilość odpadów, producenci koncentrują się na strategiach wzmaczających długowieczność ostrzy. Trwałe ostrza przyczyniają się do zrównoważonego rozwoju, ponieważ wymagają mniej częstych zastępstw, co minimalizuje ilość odpadów.

Ta długowieczność jest osiągana dzięki zaawansowanym materiałom i technikom nanoszenia warstw, które zwiększają trwałość i efektywność cięcia. Na przykład, badanie przeprowadzone przez The Journal of Manufacturing Science (2023) wykazało, że ostrza z karbidy wolframu trwają o 35% dłużej niż tradycyjne opcje, znacząco redukując odpady.

Wyzwania w nowoczesnych systemach ostrzy okrągłych

Zarządzanie ciepłem podczas intensywnego użytkowania

Nakrapianie się ciepła w systemach ostrzy okrągłych podczas aplikacji cięcia o dużym objętościowym zapotrzebowaniu stanowi istotne wyzwanie. To nadmiarowe ciepło może prowadzić do deformacji ostrzy, zmniejszenia efektywności cięcia oraz potencjalnych uszkodzeń materiałów poddawanych obróbce.

Aby przeciwdziałać tym problemom, producenci opracowali systemy i techniki chłodzenia, które incorpozuje konkretne materiały umożliwiające skuteczne odprowadzanie ciepła. Na przykład, zaawansowane systemy chłodzenia są projektowane tak, aby utrzymywać optymalne temperatury ostrzy, co gwarantuje, że ich wydajność nie ulegnie kompromitacji.

Koszt vs. kompromisy dotyczące wydajności

Organizacje stawiają przed sobą złożony wybór, gdy oceniają koszt w stosunku do wydajności w inwestycjach w technologię cięcia ostrzy okrągłych. Wybór często zależy od czynników takich jak materiał ostrza, złożoność projektu i wprowadzenie najnowszych technologii – wszystkie te czynniki mają wpływ na kosztowność.

Ekspert opinie podkreślają, że mimo że oszczędności kosztów są kluczowe, nie należy kompromitować wysokich standardów wydajności.

Rozumienie tych kompromisów umożliwia organizacjom podejmowanie świadomych decyzji, które równoważą rozważania ekonomiczne z potrzebą optymalnej wydajności ostrza w środowiskach cięcia w dużych objętościach.

Najczęściej zadawane pytania dotyczące ostrzy okrągłych

Co sprawia, że ostrza okrągłe są bardziej wydajne niż narzędzia o krawędzi prostej?

Ostrza okrągłe są bardziej wydajne dzięki ruchowi obrotowemu, który wykorzystuje siły odśrodkowe, co pozwala na gładniejsze cięcie i minimalizuje przerwy.

Jak średnica ostrza wpływa na efektywność cięcia?

Większe średnice ostrzy mogą zwiększyć prędkość cięcia i zmniejszyć liczbę wymaganych przebiegów, co poprawia efektywność.

Dlaczego pokrycia są ważne w projektowaniu okrągłych ostrzy?

Pokrycia redukują tarcie i zużycie, co prowadzi do przedłużonej żywotności ostrza i poprawionego wydajności cięcia.

Jakie są wyzwania związane z zarządzaniem cieplem podczas intensywnego użytkowania?

Zarządzanie ciepłem jest kluczowe, ponieważ zbyt duże nagrzanie może spowodować deformację ostrzy i obniżenie efektywności cięcia. Używa się systemów chłodzenia i materiałów o wysokiej przewodności cieplnej, aby skutecznie odprowadzać ciepło.

Jak materiały recyklingowe przyczyniają się do zrównoważonego rozwoju w produkcji ostrzy?

Materiały recyklingowe redukują odpady przemysłowe i zużycie energii, dopasowując produkcję do globalnych celów zrównoważonego rozwoju.

Zawartość

- Mechanika cięcia ostrzem kołowym

- Innowacje materiałowe w projektowaniu ostrzy okrągłych

- Precyzyjna inżynieria w technologii ostrzy okrągłych

- Przemysłowe zastosowania cięcia ostrzem okrągłym

- Zrównoważenie w Produkcji Ostrzy Okrągłych

- Wyzwania w nowoczesnych systemach ostrzy okrągłych

-

Najczęściej zadawane pytania dotyczące ostrzy okrągłych

- Co sprawia, że ostrza okrągłe są bardziej wydajne niż narzędzia o krawędzi prostej?

- Jak średnica ostrza wpływa na efektywność cięcia?

- Dlaczego pokrycia są ważne w projektowaniu okrągłych ostrzy?

- Jakie są wyzwania związane z zarządzaniem cieplem podczas intensywnego użytkowania?

- Jak materiały recyklingowe przyczyniają się do zrównoważonego rozwoju w produkcji ostrzy?