Die Mechanik des Schneidens mit runden Klingen

Physik hinter der Effizienz des Kreisschneidens

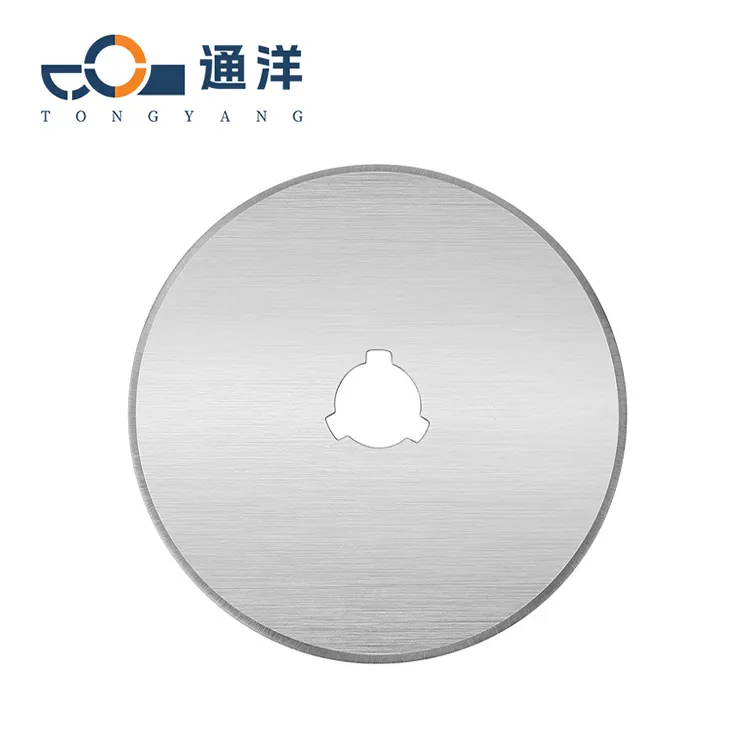

Rundklingen sind bemerkenswerte Werkzeuge aufgrund ihrer einzigartigen Anwendung der kreisförmigen Bewegung beim Schneiden von Materialien. Der Schlüssel zu ihrer Effizienz liegt in der grundlegenden Physik, die das kreisförmige Schneiden regiert. Wenn eine runde Klinge rotiert, erzeugt sie Scherkräfte, die Materialien auf mikroskopischer Ebene effizient trennen, ohne erheblichen nachdrücklichen Druck zu benötigen. Dieses Phänomen ermöglicht glattere Schnitte und verringert das Risiko, das geschnittene Material zu beschädigen.

Kräfte, die während des Schneidprozesses wirken, nutzen Zentrifugalkräfte, die bei der Materialtrennung helfen. Die Scherkräfte wirken entlang der Kante, während die Klinge rotiert, was die Präzision jedes Schnitts verbessert.

Der Durchmesser der Klinge spielt eine entscheidende Rolle bei der Bestimmung von Geschwindigkeit und Effizienz des Schneidens. Größere Klingen neigen dazu, mehr Fläche abzudecken, was potenziell die Schneidgeschwindigkeit erhöht und die Anzahl der erforderlichen Durchgänge reduziert.

Numerische Daten zeigen, dass Kreisschneiden bis zu 25 % höhere Schneidgeschwindigkeiten erreichen können als geradkantige Werkzeuge, hauptsächlich aufgrund ihrer Fähigkeit, eine stetige Schneidbewegung ohne Unterbrechung aufrechtzuerhalten.

Zusammengefasst erzeugt die kreisförmige Bewegung einen dynamischen Energieübergang, der zu höheren Schneidgeschwindigkeiten führt, wodurch runde Klingen für viele industrielle Anwendungen vorzuziehen sind.

Rotationsdynamik und Materialwechselwirkung

Die Erforschung der Prinzipien der Drehimpulsdynamik wirft Licht darauf, warum runde Klingen in Schnittaufgaben überlegen sind. Der Drehimpuls spielt eine entscheidende Rolle bei der Klingenfunktion, da er sicherstellt, dass die auf die Klinge übertragene Energie effektiv im Schnittprozess genutzt wird. Während die Klinge sich dreht, interagiert sie mit dem Material – wobei die Geschwindigkeit und Härte des Materials direkt die Qualität und Effizienz des Schnitts beeinflussen.

Die Drehgeschwindigkeit der Klinge muss optimal sein und dabei die Härte des zu schneidenden Materials berücksichtigen. Schnellere Drehungen können den Schnitt verbessern, können aber auch zu vermehrtem Verschleißen der Klinge führen.

Studien zeigen, dass das Einhalten angemessener Umdrehungszahlen (RPM) die Belastung der Klinge erheblich reduzieren kann, was zu einer verlängerten Lebensdauer und einem konsistenteren Schnitteleistung führt.

Im Gegensatz zu konventionellen geraden Kanten bieten runde Klingen eine kontinuierliche Schnittkante-Interaktion, die Störungen minimiert und glattere Schnitte ermöglicht.

Die Kombination aus Drehmomentdynamik und Materialwechselwirkung macht runde Klingen zu einer überlegenen Wahl für verschiedene Schneidungsanwendungen, indem Effizienz geboten wird und Betriebskosten im Laufe der Zeit reduziert werden.

Materialinnovationen im Runden-Klingendesign

Erweiterte Legierungen für erhöhte Haltbarkeit

Neuere Fortschritte in der Materialwissenschaft haben wesentlich zur Entwicklung hochleistungsfähiger Legierungen für die Klingenherstellung beigetragen, was die Haltbarkeit von runden Klingen erheblich verbessert. Diese Legierungen bestehen aus einer präzisen chemischen Zusammensetzung, die die maximale Stärke und Widerstandsfähigkeit gewährleistet, um sicherzustellen, dass sie bei anspruchsvollen Schneidvorgängen ohne schnelle Verschleißbeständigkeit bleiben. Zum Beispiel erhöht die Einbeziehung von Elementen wie Chrom und Vanadium ihre Härte und Korrosionsbeständigkeit, was zu längeren Lebensdauern führt.

Studien haben gezeigt, dass Klingen aus solchen fortschrittlichen Legierungen eine Lebensdauererhöhung von bis zu 40 % im Vergleich zu traditionellen Materialien bieten, was den Industrien ermöglicht, Kosten für häufige Austauschaktionen zu senken.

Beläge zur Verringerung von Reibung und Verschleiß

Belagtechnologien haben revolutioniert, wie rundklingen funktionieren, indem sie die Reibung und den Verschleiß erheblich reduzieren, was die Oberflächenbearbeitung im Schaufelentwurf entscheidend macht. Verschiedene Beläge, wie Titannitrid und Keramik, dienen dazu, die Schaufelleistung durch Erstellung einer harten, schützenden Schicht zu verbessern, die die Reibung während der Schneidprozesse minimiert. Diese Innovationen führen zu einer verlängerten Schaufeldauer aufgrund des reduzierten Oberflächenabbaus.

Vergleichsdaten deuten darauf hin, dass beschichtete Schaufeln in rauen Umgebungen Verschleißraten aufweisen, die erheblich niedriger sind als bei ihren unbeschichteten Gegenstücken.

Die Industrie hat diese Beläge weitgehend übernommen, mit positivem Feedback bezüglich verbesserten Schneidleistungs und reduzierter Wartungsbedarf.

Präzisionstechnik in der Rundschaufeltechnologie

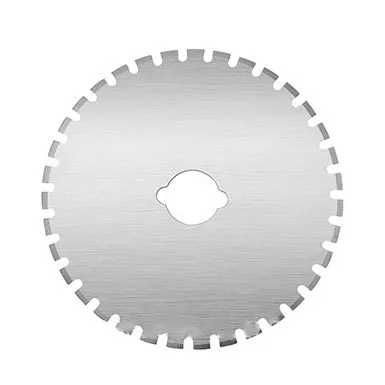

Laserschnittkanten für mikroskopische Genauigkeit

Die Präzision in der Schneidtechnik hat sich dramatisch verbessert mit dem Erscheinen von laserbeschnittenen Kanten für runde Klingen, die mikroskopische Genauigkeit bieten. Diese Technologie erhöht die Schärfe und Glätte der Klingenkanten, was zu saubereren und präziseren Schnitten führt. Branchen wie Textilien, Automobilbau und Metallverarbeitung haben erhebliche Verbesserungen in der Arbeitsqualität erlebt, da laserbeschnittene Klingen Materialverschwendung minimieren und die Gesamteffizienz steigern.

Eine Studie des Instituts für Fertigungstechnik hebt hervor, dass die Einführung von laserbeschnittenen Kanten zu einer 15-prozentigen Reduktion von Materialfehlern geführt hat.

Ausgewogenheit zwischen Klingendicke und Flexibilität

Beim Design rundner Klingen ist es entscheidend, das optimale Gleichgewicht zwischen Klingendicke und Flexibilität zu finden, um die Leistung zu gewährleisten. Die Klingendicke beeinflusst die Fähigkeit der Klinge, durch verschiedene Materialien zu schneiden, während Flexibilität die Manövrierfähigkeit erhöht. Ingenieure nutzen innovative Designstrategien, um dieses Gleichgewicht zu erreichen und den spezifischen Anforderungen verschiedener Branchen und Schneidaufgaben gerecht zu werden.

Beispielsweise sind in weichen Materialien wie Papier dünne Klingen vorzuziehen, während dickere, starrere Klingen für harte Materialien wie Metalle unerlässlich sind.

Unterstützende Daten zeigen, dass das richtige Gleichgewicht die Lebensdauer und Präzision des Schneidens um bis zu 20 % erhöht.

Industrielle Anwendungen der Rundklingenschneidung

Lebensmittelverarbeitung: Saubere Schnitte und Hygiene

Rundklingen spielen eine entscheidende Rolle in der Lebensmittelverarbeitung, wo saubere Schneideflächen zum Gewährleisten von Hygiene und Sicherheit essenziell sind. In dieser Branche müssen die Klingen strenge Standards erfüllen, um Kontaminationen zu verhindern und sich an regulatorischen Vorschriften zur Lebensmittelsicherheit anzupassen.

Zum Beispiel haben die USDA und FDA spezifische Richtlinien, die das Material, die Sauberkeit und die Wartung der im Lebensmittelbereich verwendeten Schneidewerkzeuge regeln.

Fertigung: Hochgeschwindigkeits-Metallbearbeitung

Im Fertigungsbereich ist das Rundscheiben-Schneiden zu einem integralen Bestandteil der Hochgeschwindigkeits-Metallbearbeitung geworden, da es schnelle Schnitte ohne Verlust an Präzision ermöglicht. Durch Fortschritte in der Klingentechnologie, wie verbesserte Kantensicherheit und Haltbarkeit, lassen sich effizientere Bearbeitungsprozesse realisieren, die den hohen Anforderungen der modernen Fertigung gerecht werden.

Studien haben ergeben, dass Unternehmen, die Rundscheiben-Schneidsysteme einsetzen, erhebliche Produktivitätssteigerungen verzeichnen—manche melden eine bis zu 30-prozentige Erhöhung der Bearbeitungsgeschwindigkeit bei gleichbleibender Genauigkeit.

Nachhaltigkeit in der Rundscheiben-Produktion

Recyclbare Materialien und umweltfreundliche Prozesse

Nachhaltigkeit in der Rundklingenproduktion beginnt mit dem Einsatz recycelbarer Materialien und umweltfreundlicher Prozesse. Hersteller integrieren recycelte Metalle in die Klingen, wodurch sie sich globalen Nachhaltigkeitszielen annähern und helfen, industriellen Abfall zu reduzieren. Dieser Wechsel spiegelt einen breiteren Branchentrend wider, der darauf abzielt, Umweltbelastungen zu minimieren und den Wiederverwertung von Materialien zu fördern.

Daten aus der Global Plastics Alliance (2023) zeigen, dass die Nutzung recycelter Materialien den Energieverbrauch um 15 % senken kann, was das potenzielle Ressourcensparen demonstriert.

Langfristige Strategien zur Reduktion von Abfall

Um Abfallreduktion anzugehen, konzentrieren sich Hersteller auf Strategien, die die Haltbarkeit der Klingen verbessern. Langlebige Klingen tragen zur Nachhaltigkeit bei, da sie weniger Ersetzungen erfordern und somit Abfall minimieren.

Diese Langlebigkeit wird durch fortschrittliche Materialien und Beschichtungstechniken erreicht, die die Haltbarkeit und das Schneidevermögen verbessern. Zum Beispiel hat eine Studie im Journal of Manufacturing Science (2023) herausgestellt, dass Wolframkarbidklingen 35 % länger halten als konventionelle Optionen, was den Abfall erheblich reduziert.

Herausforderungen in modernen Rundschaufel-Systemen

Wärmemanagement bei hohem Einsatzvolumen

Wärmearaufbau in Rundschaufel-Systemen bei hochvolumigen Schneidungsanwendungen stellt eine erhebliche Herausforderung dar. Diese übermäßige Hitze kann zu Schaubleiben, verringertem Schneidevermögen und potenziellen Schäden an den verarbeiteten Materialien führen.

Um diese Probleme zu bekämpfen, haben Hersteller Kühlungssysteme und -techniken entwickelt, die spezifische Materialien zur effektiven Wärmeabfuhr einsetzen. Zum Beispiel sind fortschrittliche Kühlungssysteme darauf ausgelegt, optimale Schablentemperaturen aufrechtzuerhalten, um sicherzustellen, dass die Leistung nicht beeinträchtigt wird.

Kosten vs. Leistungstrade-offs

Unternehmen stehen vor einer komplexen Entscheidung, wenn sie bei Investitionen in Rundscheiben-Schneidtechnologie Kosten und Leistung abwägen. Die Wahl hängt oft von Faktoren wie Schneidmaterial, Designkomplexität und der Einbindung neuester Technologien ab – all dies beeinflusst die Kosteneffizienz.

Expertenmeinungen betonen, dass obwohl Kosteneinsparungen wichtig sind, die Einhaltung hoher Leistungsstandards nicht vernachlässigt werden sollte.

Das Verständnis dieser Handelsabwägungen ermöglicht es Organisationen, fundierte Entscheidungen zu treffen, die wirtschaftliche Aspekte mit dem Bedarf an optimaler Schneidleistung in Hochleistungsschnittumgebungen ausbalancieren.

Häufig gestellte Fragen zu Rundscheiben-Schneiden

Was macht Rundscheiben effizienter als geradkantige Werkzeuge?

Rundscheiben sind aufgrund ihrer kreisförmigen Bewegung effizienter, da sie Zentrifugalkräfte nutzen, was für glattere Schnitte sorgt und Störungen minimiert.

Wie wirkt sich die Klingendurchmesser auf die Schnitteffizienz aus?

Größere Schneidradradien können die Schnelligkeit des Schnitts erhöhen und die Anzahl der erforderlichen Durchgänge reduzieren, wodurch die Effizienz verbessert wird.

Warum sind Beschichtungen bei der Gestaltung von Rundschaufeln wichtig?

Beschichtungen verringern Reibung und Verschleiß, was zu einer verlängerten Schneidradlebensdauer und einer verbesserten Schnitlleistung führt.

Welche Herausforderungen bestehen bei der Wärmeregulation bei hohem Nutzungsgrad?

Die Wärmeregulation ist entscheidend, da übermäßige Hitze die Schaufeln verbiegen und die Schnitteffizienz reduzieren kann. Kühlungssysteme und Materialien mit hoher Wärmeleitfähigkeit werden verwendet, um die Wärme effektiv abzuführen.

Wie tragen recycelbare Materialien zur Nachhaltigkeit in der Schneidherstellung bei?

Recycelbare Materialien reduzieren industriellen Abfall und Energieverbrauch und bringen die Produktion in Übereinstimmung mit globalen Nachhaltigkeitszielen.

Inhaltsverzeichnis

- Die Mechanik des Schneidens mit runden Klingen

- Materialinnovationen im Runden-Klingendesign

- Präzisionstechnik in der Rundschaufeltechnologie

- Industrielle Anwendungen der Rundklingenschneidung

- Nachhaltigkeit in der Rundscheiben-Produktion

- Herausforderungen in modernen Rundschaufel-Systemen

-

Häufig gestellte Fragen zu Rundscheiben-Schneiden

- Was macht Rundscheiben effizienter als geradkantige Werkzeuge?

- Wie wirkt sich die Klingendurchmesser auf die Schnitteffizienz aus?

- Warum sind Beschichtungen bei der Gestaltung von Rundschaufeln wichtig?

- Welche Herausforderungen bestehen bei der Wärmeregulation bei hohem Nutzungsgrad?

- Wie tragen recycelbare Materialien zur Nachhaltigkeit in der Schneidherstellung bei?