Uvod: Zakaj je pomembna rezna učinkovitost v proizvodnji

V svetu proizvodnje je rezanje z učinkovitostjo ključni dejavnik, ki vpliva na proizvodnost in uspeh operacij. S napredovanjem tehnologije in spreminjanjem industrijskih sektorjev postaja potreba po natančnosti v procesih proizvodnje vedno kritičnejša. Visoka učinkovitost prirezanja pomeni, da so časi proizvodnje minimizirani in so stroški operacij pod nadzorom, kar je bistveno za ohranjanje konkurenčnosti. Proizvajalci uporabljajo učinkovitost prirezanja kot osnovni meritve izvedbe, ocenjujejo merila, kot so čas cikla in stopnja odlagoma, da prilagodijo svoje procese za dosego optimalnih rezultatov. Z razumevanjem teh kazalcev lahko podjetja ocenijo ravni učinkovitosti prirezanja in sprejmejo obveščena odločanja za izboljšave.

Pregled učinkovitosti prirezanja v industrijskih aplikacijah

Učinkovitost režanja igra ključno vlogo v različnih industrijskih aplikacijah, kjer je natančnost glavna prednost. Nujno vpliva na proizvodnost pri izdelavi, kar pripomore k kratšim proizvodnim ciklom in zmanjšanim operacijskim stroškom. Ko je učinkovitost režanja na vrhu, lahko proizvajalci dosežejo hitrejše proizvodne hitrosti hkrati ohranjajo visoke standarde kakovosti, kar je ključni vidik v industrijah kot so letalska in avtomobilski sektor. Nadalje, vključitev ključnih kazalcev učinkovitosti, kot so čas cikla in stopnja odlivnosti, omogoča proizvajalcem natančno merjenje ravni učinkovitosti in določanje področij za potencialne izboljšave. Z strategskimi izboljšanji postane učinkovitost režanja temeljnega kameňa optimiziranih proizvodnih procesov vseh sektorjev.

Gospodarske in operacijske posledice slabe učinkovitosti

Ko procesi rezanja primanjkujejo učinkovitosti, lahko so gospodarske posledice resne. Neučinkovite operacije pogosto vodijo do povečanega odpadka in višjih stroškov materiala, kar neposredno vpliva na finančni rezultat proizvodnih podjetij. Nacionalna zveza proizvajalcev poudarja, da podjetja zaradi takšnih neučinkovitost v celotnih operacijah izgubijo do 20 % svojega prihodka. Poleg tega, slabo učinkovito režnje lahko povzročijo podaljšane časovne roke, kar zmanjšuje konkurenčnost podjetja in škoduje zadovoljstvu strank. Reševanje teh neučinkovitosti ne le poveča operacijsko učinkovitost, ampak tudi izboljša splošno gospodarsko trajnost industrijskih podjetij, jih zaščitivši pred posledicami dolgotrajnih neučinkovitost.

Kakovost in oštrina žlahtnice: vpliv na hitrost in natančnost

Vloga materiala žlahtnice v izvedbi režanja

Sestava materiala za žlez je ključni element, ki neposredno vpliva na izsekovanje in učinkovitost v proizvodnih postopkih. Dolgotrajnost in učinkovitost žleze med proizvodnjo so znatno vplivene od uporabljenih materialov, kot so karbid in visoko hitra ocel. Vsak od teh materialov ponuja različne prednosti v območju izvedbe, ki morajo biti usklajene s specifičnimi industrijskimi aplikacijami, da se maksimizirajo rezultati. Na primer, karbidne žlezke so znanke po svoji trajnosti in sposobnosti ohranjanja ostričja v daljšem času, kar jih dela idealne za naloge z visoko točnostjo. Dokazi kažejo, da izbira pravilnega materiala za žlez poveča tako hitrost kot tudi točnost, s tem pa zmanjšuje prodajne zakasnitve in izboljšuje skupno pretok.

Pomen rednega ostrikanja in upravljanja s poškodbevijo

Redno ošarpanje čepljev je ključno za ohranjanje natančnosti reza in zmanjšanje tveganj pomanjkljivosti opreme. Uvedba pozornega načrta upravljanja iznosa zagotavlja podaljšano življenjsko dobo čeplje, kar se prevede v stroškovne ušetritve in minimalizacijo neustalov v proizvodnih operacijah. Glede na študijo Instituta za proizvodnjo poudarja konzistentno spremljanje stanja čeplj ne le izboljšanje rezne zmogljivosti, ampak tudi zmanjševanje nepotrebnih stroškov. S fokusom na redne ocene in ohranjanje lahko proizvajalci ohranjajo visoke ravni rezne natančnosti in operacijske učinkovitosti. Ta preventivni pristop k skrbniku za čeplje podpira neprekinjene proizvodne cikle, kar še naprej spodbuja konkurenčno prednost na trgu.

Spremembna ujemljivost: Prilagajanje vrste čeplje lastnostim materiala

Kako vpliva tvrdota materiala na izbiro čeplje

Trdnost materiala kritično vpliva na izbiro žlebne plošče, kar se dotakne tako hitrosti rezanja kot tudi kakovosti končnega izdelka. Pri delu z trdnejšimi materiali so potrebne robustnejše žlebne plošče, da se ohrani učinkovitost in se zagotovi čist rez. V nasprotnem primeru pa lajši materiali dovoljujejo širši izbor žlebnih plošč brez oživljenega vpliva na učinkovitost. Analize v industriji so pokazale, da so neskladje med lastnostmi žlebne plošče in materiala odgovorni za znaten delež operacijskih onesnaženj. Zato izbira prave vrste žlebne plošče glede na trdnost materiala lahko neposredno izboljša kakovost rezanja in zmanjša nepričakovane ustaje v proizvodnem postopku.

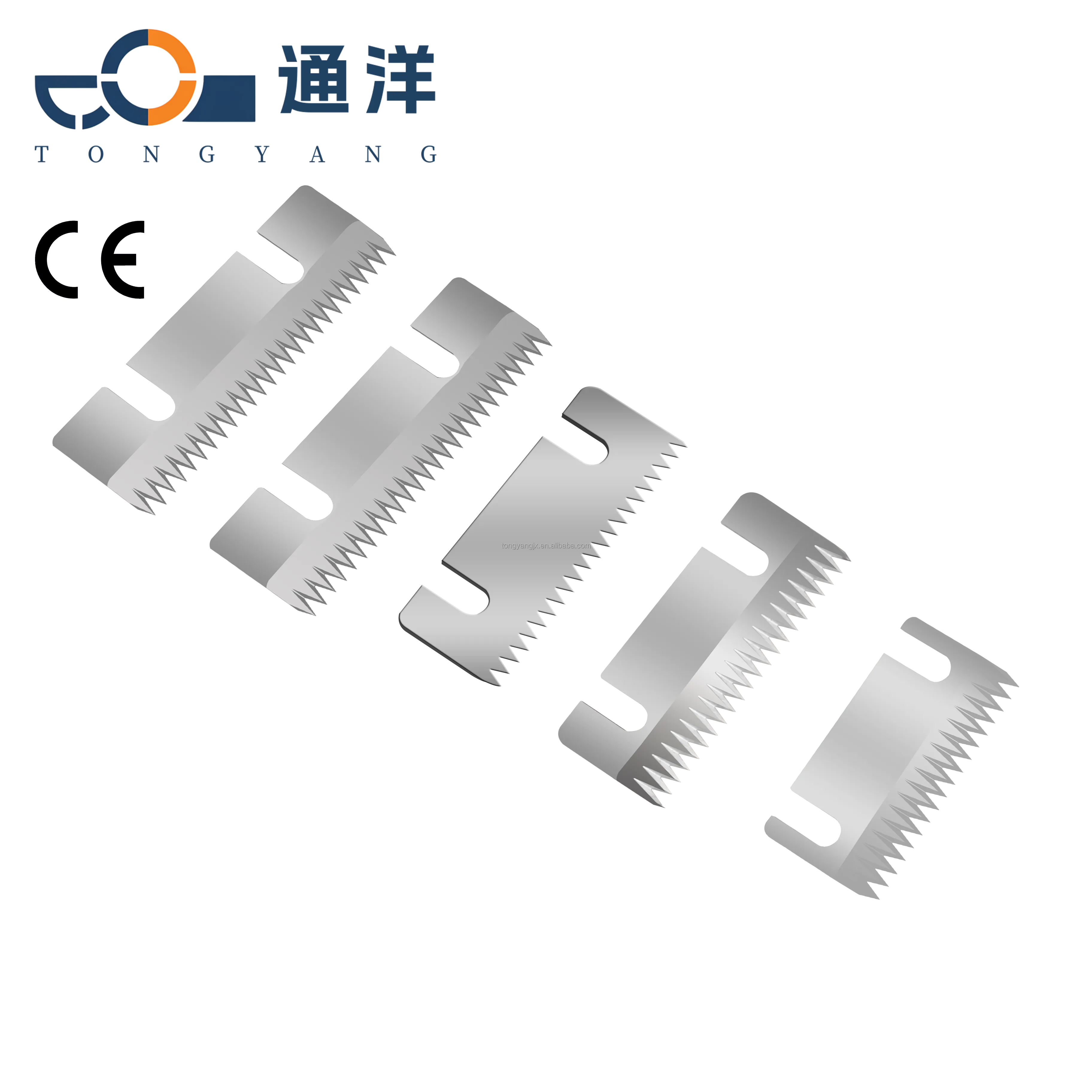

Izbira žlebnih plošč za različne vrste materialov in debeline

Izbor idealne ploščice za različne materiale in debeline je ključen za dosego optimalnih rezultatov prirezovanja. Vsak material ima posebne lastnosti, kot so debelina, gostota in tesniška moč, ki določajo najprimernejo konfiguracijo ploščice. Na primer, debeljemu materialu morda potrebujemo ploščice z večji zubi za učinkovito rezanje, medtem ko lahko jemkimi, občutljivimi materialom povzroči škode uporaba hrubejše ploščice. Raziskave v materialni znanosti poudarjajo pomembnost upoštevanja teh spremenljivk; zanemaritev jih ne le ogroža proizvodnost, ampak lahko poveča tudi dele odlaga. Zato je izvedeno izbiranje ploščice ključno za izboljšanje učinkovitosti prirezovanja in ohranjanje kakovostnih standardov v proizvodnji.

Nastavitve stroja: optimizacija hitrosti, tlaka in poravnave

Prilagajanje hitrosti rezanja glede na material in vrsto ploščice

Optimizacija rezne hitrosti je ključna za povečanje učinkovitosti procesa in zagotavljanje visoke kakovosti izdelka. Rezna hitrost mora biti prilagojena na podlagi materiala in specifikacij čepev, da se doseže minimalno iznosjenje in maksimalna proizvodnost. S primerno prilagajanjem hitrosti lahko operatorji značilno zmanjšajo operacijske stroške in iznosjenje opreme. Na primer, uporaba pravilne rezne hitrosti za določen tip kovina lahko poveča življenjsko dobo orodij in zagotovi gladko končno obdelavo izdelka. Študija pokaže, da napačne nastavitve hitrosti lahko poslabšajo degradacijo orodij in povečujejo stroške proizvodnje. Zato je razumevanje in uporaba pravilne rezne hitrosti ključno za ohranjanje ravnotežja med hitrostjo in kakovostjo.

Pravilne tehnike kalibracije in poravnave strojev

Pravilna kalibracija in poravnava reznih strojev sta ključni za dosego konstantnega rezalnega izvedbe. Izvajanje občasnih ocen in prilagajanj pomaga preprečiti nesporavnosti, ki so pogosto vzrok defektov produkta in prekinitev delovnega toka. Dobro kalibriran stroj zagotavlja optimalno izvedbo, s čimer podaljša življenjsko dobo žilek in različnih komponentov, saj se zagotovi, da delujejo na vrhunski učinkovitosti. Ko so stroji pravilno poravnani, zmanjšanje trenja in vibracij ne le poveča proizvodnost, temveč tudi varuje celovitost strojnega opreme. V bistvu plača vložitev časa v ozbiljno kalibracijo strojev dividendami v obliki daljšega življenjskega obdobja opreme in višje kakovosti produkta.

Vzdrževalne prakse: zagotavljanje dolgoročne učinkovitosti

Protokoli zakazanega ošarpanja in zamenjave žilek

Načrtovano ošarpanje in zamenjava čepljih sta ključnega pomena za ohranjanje učinkovitih rezalnih postopkov v različnih industrijah. Dobro načrtovan terminski opremem je zagotovil, da so čeplji vedno v optimalni stanji, kar zmanjšuje iznos obnose in preprečuje nepričakovane ustaje v delu. Redne pregledne kontrole omogočajo zgodnje zaznavanje degradacije čeplj, s čimer spodbujemo proaktivne zamenjave. Industrijske ugotovitve povedo, da se približno 40 % izgub v proizvodnji pripiše slabemu ohrabljavanju rezalnih orodij. Zato pridržnost pri strukturiranih protokolih za ošarpanje in zamenjavo čeplj ni le vprašanje ohranjanja učinkovitosti, ampak tudi vprašanje zaščite neprekinjene proizvodnje in zmanjšanja potencialnih finančnih izgub.

Počistne postopke za preprečevanje nagromađevanja smetij

Ustvarjanje učinkovitih postopkov čiščenja je ključno za preprečevanje nagomilave smetij, ki lahko znatno podrepi delovanje strojev in povzroči napake. Uvedba standardiziranega postopka čiščenja pomaga ohraniti neprekinjene operacije in dolgotrajnost opreme. Statistična analiza potrjuje, da čist delovno okolje izboljša delovanje strojev, kar lahko zmanjša neuspešne operacije do 30 %. S vključitvijo rednega čiščenja v vzdrževalne prakse lahko podjetja zagotovijo, da njihovi škrbniški stroji in druga oprema delujejo učinkovito, s tem pa maksimizirajo proizvodnost in ohranjajo visoke standarde kakovosti izhoda.

Vprasanja operatorja: Vloga usposabljanja pri povečanju učinkovitosti

Pomembnost pravilne uporabe in tehnik

Strokovnost delavcev pri uporabi opreme neposredno vpliva na učinkovitost rezanja. Umetno ravnanje zmanjša napake, poveča varnost in izboljša proizvodnost, kar ustvari bolj učinkovit delovni tok. Na primer, dokaze pokazujejo, da lahko dobro izobraženi delavci povečajo učinkovitost rezanja do 25 % v proizvodnem okolju. Ta pomembna izboljšava poudarja potrebo po komprehensivnih programih za izobraževanje, ki se fokusirajo na izjemne tehnike in protokole varnosti.

Neprekinjeno izobraževanje o novih tehnologijah in metodah

V hitro se spreminjajočem proizvodnem okolju je neprekinjeno učenje ključno za ohranjanje konkurenčne prednosti. Operatorji morajo biti obveščeni o novih tehnologijah in režnih metodah, da bodo optimizirali proizvodno učinkovitost. Vlaganje v stalno izobraževanje pomeni, da bodo operatorji opremljeni s najnovejšimi znanji in spretnostmi, ki so ključne za njihove vloge. Raziskave kažejo, da organizacije, ki so posvečene rednemu izobraževanju, opazujejo izboljšave ne le v proizvodni učinkovitosti, ampak tudi v stopnjah zadrževanja zaposlenih. Ta zaveza izobraževanju spodbuja inovacije in prilagodljivost med delavci.

Zaključek: Kombiniranje dejavnikov za maksimiziranje produktivnosti

Integracija železarskih, strojnih in človeških elementov

Doseganje optimalne učinkovitosti režanja zahteva holistični pristop, ki vključuje integracijo tehnologije, opreme in sposobnosti operatorja. Sinergija med režalnimi ploščami, stroji in izobraženim osebjeom lahko znatno izboljša prakse režanja, zmanjšuje napake in maksimizira izhode. Sodelovanje med oddelki, kot so inženiring, tehnologija in operacije, pogosto vodi k povečani inovaciji, spodbujajoči napredek v metodah režanja. Industrijske merilne vrednosti kažejo, da lahko integrirani sistemi značilno zmanjšajo odpade in povečajo skupno proizvodnost, kar podpira potrebo po komprehensivnih upravljanjskih strategijah za učinkovito združevanje teh komponent.

Bodoče trende v optimizaciji učinkovitosti režanja

Inovacije v materialih in tehnologiji strojev odpirajo pot novim metodam za povečanje učinkovitosti režanja. Vključitev analize podatkov in strojnega učenja se pričakuje, da bo preobrazila način, kako so režalne postopke spremljali in optimizirali, s ponujanjem uvidov v realnem času za maksimalno učinkovitost. Pojavljajoče se trende nakazujejo na prehod k avtomacijam in pametnim tehnologijam, obetenim neverjetne raven produktivnosti v proizvodnih in izdelovalnih sektorjih. Po meri, da se te tehnologije razvijajo, bodo podjetja, ki sprejmejo avtomacijo in integrirajo pametne orodja za režanje, verjetno doživela povečano učinkovitost, zmanjšane stroške in izboljšane operacijske možnosti.

Pogosta vprašanja

Zakaj je učinkovitost režanja pomembna v proizvodnji?

Učinkovitost režanja je ključna, ker neposredno vpliva na produktivnost, operacijske stroške in konkurenčno prednost, tako da zagotavlja natančnost in zmanjšuje odpade.

Kako vpliva material žlica na učinkovitost režanja?

Material čepeka vpliva na njegovo trajnost, oštrino in splošno učinkovitost v proizvodnji, pri čemer so izbire kot karbid ponujale dolgotrajno natančnost.

Kakšno vlogo igrajo nastavitve stroja pri učinkovitosti režanja?

Nastavitve stroja, kot so hitrost, tlak in poravnava, so ključne za optimizacijo procesov režanja, zmanjšanje izhoda in zagotavljanje kakovosti produkta.

Zakaj je pomembno usposabljanje operaterjev za učinkovito režanje?

Pravilno usposabljanje omogoča operaterjem, da lahko oborožje vladajo spretno, zmanjšuje napake, povečuje varnost in poviša splošno učinkovitost proizvodnje.

Kakšne prihodnje trende pričakujejo v optimizaciji učinkovitosti režanja?

Prihodnji trendi vključujejo uporabo podatkovnih analiz, strojnega učenja in avtomatizacije za zagotavljanje optimizacije v realnem času in značilno povečanje produktivnosti.

Vsebina

- Uvod: Zakaj je pomembna rezna učinkovitost v proizvodnji

- Kakovost in oštrina žlahtnice: vpliv na hitrost in natančnost

- Spremembna ujemljivost: Prilagajanje vrste čeplje lastnostim materiala

- Nastavitve stroja: optimizacija hitrosti, tlaka in poravnave

- Vzdrževalne prakse: zagotavljanje dolgoročne učinkovitosti

- Vprasanja operatorja: Vloga usposabljanja pri povečanju učinkovitosti

- Zaključek: Kombiniranje dejavnikov za maksimiziranje produktivnosti

-

Pogosta vprašanja

- Zakaj je učinkovitost režanja pomembna v proizvodnji?

- Kako vpliva material žlica na učinkovitost režanja?

- Kakšno vlogo igrajo nastavitve stroja pri učinkovitosti režanja?

- Zakaj je pomembno usposabljanje operaterjev za učinkovito režanje?

- Kakšne prihodnje trende pričakujejo v optimizaciji učinkovitosti režanja?