Введение: Почему эффективность резки важна в производстве

В мире производства эффективность резки является ключевым фактором, который влияет на производительность и успех операций. По мере развития технологий и трансформации отраслей промышленности потребность в точности производственных процессов становится всё более критичной. Высокая эффективность резки гарантирует минимизацию времени производства и контроль операционных затрат, что необходимо для поддержания конкурентоспособности. Производители используют эффективность резки как основной параметр производительности, оценивая такие метрики, как время цикла и коэффициент выхода готовой продукции, чтобы оптимизировать свои процессы для достижения наилучших результатов. Понимая эти показатели, компании могут оценить уровень своей эффективности резки и принимать обоснованные решения для улучшения.

Обзор эффективности резки в промышленных приложениях

Эффективность резки играет ключевую роль в различных промышленных приложениях, где точность является приоритетной. Она непосредственно влияет на производительность производства, что приводит к сокращению циклов производства и снижению операционных затрат. Когда эффективность резки находится на пике, производители могут достигать более высоких темпов производства, сохраняя высокие стандарты качества, что является важным аспектом в таких отраслях, как авиакосмическая и автомобильная. Кроме того, внедрение ключевых показателей эффективности, таких как время цикла и коэффициент выхода продукции, позволяет производителям точно измерять уровни эффективности и выявлять области потенциального улучшения. Благодаря стратегическим улучшениям, эффективность резки становится основой оптимизированных производственных процессов во всех секторах.

Экономические и операционные последствия низкой эффективности

Когда процессы резки неэффективны, экономические последствия могут быть серьезными. Неэффективные операции часто приводят к увеличению отходов и повышению стоимости материалов, что непосредственно сказывается на финансовых показателях производственных предприятий. Национальная ассоциация производителей подчеркивает, что компании могут терять до 20% своей выручки из-за таких неэффективностей в операциях. Кроме того, низкая эффективность резки может привести к увеличению времени выполнения заказов, снижению конкурентоспособности компании и ухудшению удовлетворенности клиентов. Устранение этих неэффективностей не только повышает операционную эффективность, но и усиливает общую экономическую жизнеспособность промышленных предприятий, защищая их от последствий длительной неэффективности.

Качество и острота лезвия: влияние на скорость и точность

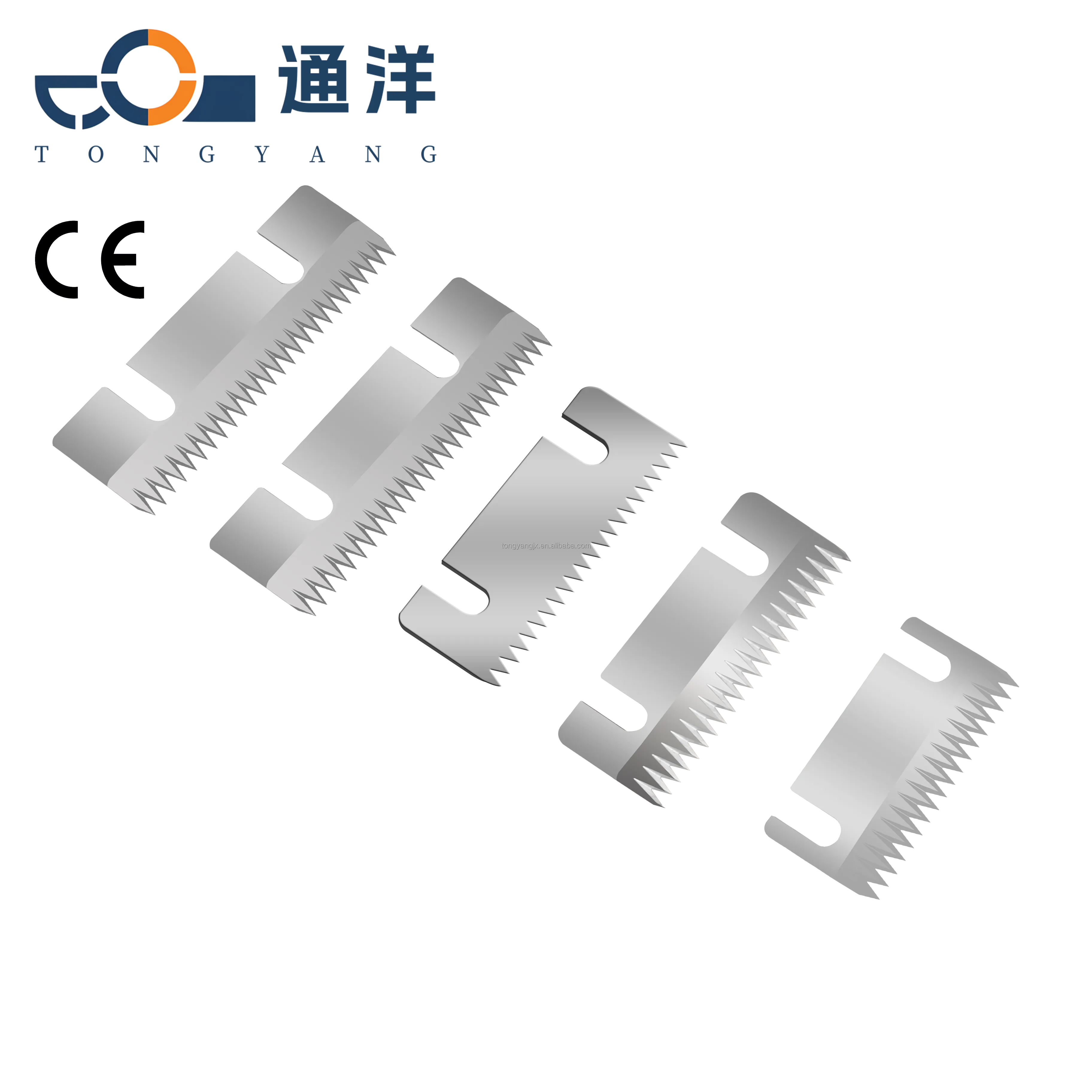

Роль материала лезвия в производительности резки

Состав материала лезвия является ключевым элементом, который напрямую влияет на качество резки и эффективность в производственных процессах. Продолжительность службы и эффективность лезвия во время производства значительно зависят от используемых материалов, таких как твердый сплав и быстрорежущая сталь. Каждый из этих материалов предлагает уникальные характеристики производительности, которые должны соответствовать конкретным промышленным применениям для достижения максимальных результатов. Например, лезвия из твердого сплава известны своей долговечностью и способностью сохранять остроту в течение длительного времени, что делает их идеальными для задач высокой точности. Данные показывают, что выбор правильного материала лезвия повышает скорость и точность, минимизируя простои производства и улучшая общую производительность.

Важность регулярной заточки и управления износом

Регулярная заточка лезвий является важной для поддержания точности резки и снижения рисков выхода оборудования из строя. Внедрение внимательной стратегии управления износом обеспечивает более длительный срок службы лезвий, что приводит к экономии затрат и минимизации простоев в производственных операциях. Согласно исследованию Института производства, постоянный мониторинг состояния лезвий не только повышает качество резки, но и уменьшает ненужные расходы. Фокусируясь на регулярных оценках и обслуживании, производители могут поддерживать высокую точность резки и операционную эффективность. Этот проактивный подход к уходу за лезвиями способствует бесперебойным производственным циклам, усиливая конкурентные преимущества на рынке.

Совместимость материалов: соответствие типа лезвия свойствам материала

Как твердость материала влияет на выбор лезвия

Твердость материала существенно влияет на выбор режущего инструмента, что сказывается как на скорости резки, так и на качестве готовой продукции. При работе с более твердыми материалами необходимы прочные пилы для поддержания эффективности и обеспечения чистого реза. В свою очередь, мягкие материалы позволяют использовать более широкий спектр вариантов пил без потери производительности. Анализы в отрасли показывают, что несоответствие между характеристиками пилы и материала является причиной значительной части простоев производства. Таким образом, правильный выбор типа пилы в зависимости от твердости материала может непосредственно улучшить качество резки и снизить непредвиденные остановки производственного процесса.

Выбор пил для различных типов материалов и их толщины

Выбор идеального лезвия для различных материалов и толщин является ключевым для достижения оптимальных результатов резки. Каждый материал имеет свои уникальные характеристики, такие как толщина, плотность и предел прочности на растяжение, которые определяют наиболее подходящую конфигурацию лезвия. Например, более толстые материалы могут требовать лезвий с большими зубьями для эффективной резки, в то время как тонкие, деликатные материалы могут нуждаться в более мелких лезвиях, чтобы избежать повреждений. Исследования в области материаловедения подчеркивают важность учета этих переменных; пренебрежение ими не только может снизить производительность, но и привести к увеличению отходов. Таким образом, осознанный выбор лезвия является crucial для повышения эффективности резки и поддержания стандартов качества в производстве.

Настройки машины: оптимизация скорости, давления и выравнивания

Настройка скорости резки для типа материала и лезвия

Оптимизация скорости резки является ключевой для повышения эффективности процесса и обеспечения высокого качества продукции. Скорость резки должна быть отрегулирована в зависимости от материала и характеристик режущего инструмента, чтобы минимизировать износ и максимизировать производительность. При правильной настройке скорости операторы могут значительно снизить эксплуатационные расходы и износ оборудования. Например, использование подходящей скорости резки для определенного типа металла может увеличить срок службы инструментов и обеспечить гладкую поверхность конечного продукта. Исследование показывает, что неправильные настройки скорости могут усугубить износ инструмента и повысить производственные затраты. Таким образом, понимание и применение правильной скорости резки критически важно для поддержания баланса между скоростью и качеством.

Правильная калибровка и техники выравнивания станков

Правильная калибровка и регулировка резательных машин являются важными для достижения стабильной производительности резки. Проведение периодических оценок и корректировок помогает предотвратить смещения, которые часто являются причиной дефектов продукции и нарушений рабочего процесса. Хорошо откалиброванная машина обеспечивает оптимальную производительность, продлевая срок службы лезвий и различных компонентов за счет их работы на пиковой эффективности. Когда машины правильно выровнены, снижение трения и вибрации не только увеличивает производительность, но и защищает целостность оборудования. Суть в том, что вложение времени в тщательную калибровку машин приносит дивиденды в виде более длительного срока службы оборудования и более высокого качества продукции.

Практики обслуживания: Обеспечение долгосрочной эффективности

Плановое затачивание и протоколы замены лезвий

Плановое заточение и замена лезвий являются ключевыми факторами для поддержания эффективных процессов резки в различных отраслях промышленности. Хорошо спланированный график обслуживания гарантирует, что лезвия всегда находятся в оптимальном состоянии, снижая износ и предотвращая непредвиденные простои. Регулярные проверки технического обслуживания позволяют выявлять признаки износа лезвий на ранней стадии, тем самым способствуя профилактической замене. Отраслевые исследования показывают, что примерно 40% потерь производства обусловлены плохим обслуживанием режущих инструментов. Таким образом, соблюдение структурированных протоколов заточки и замены лезвий касается не только поддержания эффективности, но также защиты непрерывности производства и снижения потенциальных финансовых потерь.

Процедуры очистки для предотвращения накопления загрязнений

Внедрение эффективных процедур очистки критически важно для предотвращения накопления загрязнений, которые могут значительно снизить производительность машин и привести к неисправностям. Введение стандартизированного режима очистки помогает поддерживать бесперебойную работу и долговечность оборудования. Статистический анализ показывает, что чистая рабочая среда улучшает производительность машин, потенциально снижая количество неудачных операций на 30%. Интеграция регулярной уборки в практики обслуживания позволяет компаниям обеспечить эффективную работу дробилок и другого оборудования, максимизируя продуктивность и поддерживая высокие стандарты качества продукции.

Навыки оператора: Роль обучения в повышении эффективности резки

Важность правильной обработки и техники

Квалификация операторов в использовании оборудования напрямую влияет на эффективность резки. Навыки обработки минимизируют ошибки, повышают безопасность и увеличивают производительность, создавая более эффективный рабочий процесс. Например, данные показывают, что хорошо обученные операторы могут повысить эффективность резки до 25% в производственных условиях. Это значительное улучшение подчеркивает необходимость комплексных программ обучения, которые фокусируются на отточенных техниках и протоколах безопасности.

Непрерывное обучение новым технологиям и методам

В быстро меняющемся ландшафте производства непрерывное обучение является ключевым для поддержания конкурентного преимущества. Операторы должны быть в курсе новых технологий и методов резки, чтобы оптимизировать операционную эффективность. Инвестиции в постоянное образование гарантируют, что операторы будут обладать последними навыками и знаниями, необходимыми для их работы. Исследования показывают, что организации, которые уделяют внимание регулярному обучению, замечают улучшения не только в операционной эффективности, но и в уровне удержания сотрудников. Этот подход к образованию способствует инновациям и адаптивности в рабочей силе.

Вывод: Сочетание факторов для максимизации производительности

Интеграция элементов режущего инструмента, машины и человека

Достижение оптимальной эффективности резки требует комплексного подхода, охватывающего интеграцию технологий, оборудования и навыков операторов. Синергия между лезвиями, машинами и обученным персоналом может значительно улучшить методы резки, минимизируя ошибки и максимизируя выход продукции. Сотрудничество между отделами, такими как инженерия, технологии и операции, часто приводит к повышению инновационности, способствуя развитию методов резки. Отраслевые стандарты показывают, что интегрированные системы могут значительно сократить отходы и повысить общую производительность, подчеркивая необходимость комплексных стратегий управления для эффективного объединения этих компонентов.

Будущие тенденции в оптимизации эффективности резки

Инновации в материалах и технологиях машин открывают путь к новым методам повышения эффективности резки. Внедрение анализа данных и машинного обучения ожидается, что перевернет представление о том, как мониторятся и оптимизируются процессы резки, предлагая инсайты для оперативных корректировок с максимальной эффективностью. Новые тенденции указывают на переход к автоматизации и умным технологиям, обещающим беспрецедентные уровни производительности в секторах производства и изготовления. По мере развития этих технологий компании, которые внедряют автоматизацию и интегрируют умные инструменты резки, вероятно, испытают повышение эффективности, снижение затрат и улучшение операционных возможностей.

ЧАВО

Почему важна эффективность резки в производстве?

Эффективность резки важна, потому что она напрямую влияет на производительность, операционные расходы и конкурентное преимущество, обеспечивая точность и снижая отходы.

Как материал лезвия влияет на качество резки?

Материал лезвия влияет на его долговечность, остроту и общую эффективность в производстве, с вариантами, такими как карбид, предлагающими длительную точность.

Какую роль играют настройки машины в эффективности резки?

Настройки машины, такие как скорость, давление и выравнивание, критически важны для оптимизации процессов резки, минимизации износа и обеспечения качества продукции.

Почему обучение операторов важно для эффективности резки?

Правильное обучение гарантирует, что операторы могут управлять оборудованием мастерски, снижая ошибки, повышая безопасность и увеличивая общую производственную эффективность.

Какие будущие тенденции ожидают в оптимизации эффективности резки?

Будущие тенденции включают использование аналитики данных, машинного обучения и автоматизации для предоставления оптимизации в реальном времени и значительного повышения производительности.

Оглавление

- Введение: Почему эффективность резки важна в производстве

- Качество и острота лезвия: влияние на скорость и точность

- Совместимость материалов: соответствие типа лезвия свойствам материала

- Настройки машины: оптимизация скорости, давления и выравнивания

- Практики обслуживания: Обеспечение долгосрочной эффективности

- Навыки оператора: Роль обучения в повышении эффективности резки

- Вывод: Сочетание факторов для максимизации производительности

- ЧАВО